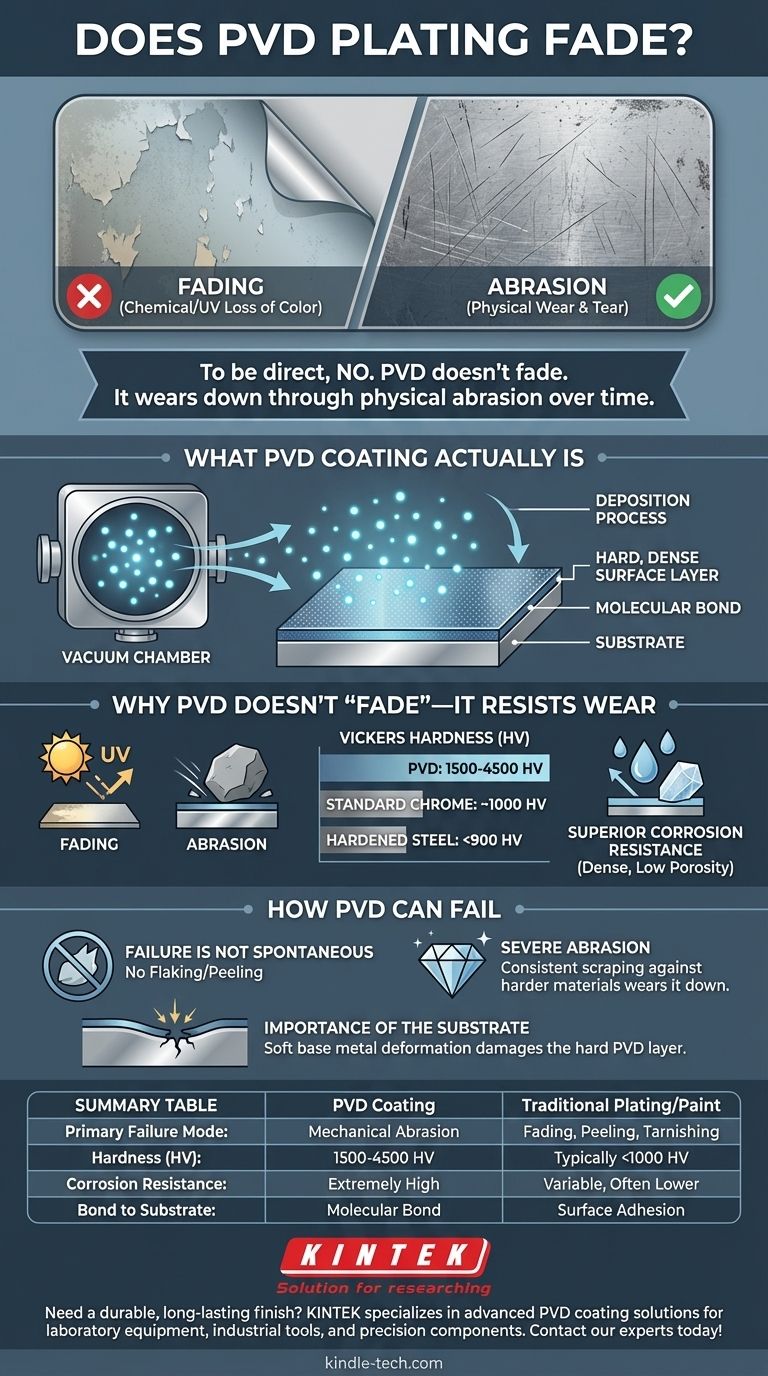

Per essere diretti, la placcatura PVD non sbiadisce nel senso tradizionale di perdere colore a causa dell'esposizione al sole o di reazioni chimiche. Invece di sbiadire, questo rivestimento incredibilmente durevole può, dopo un periodo molto lungo di uso intenso, consumarsi a causa dell'abrasione fisica. Il processo utilizzato per applicare il PVD crea un legame molecolare eccezionalmente duro e resistente agli elementi che causano il degrado delle placcature e delle vernici tradizionali.

Il problema principale non è lo sbiadimento, ma l'usura meccanica. I rivestimenti PVD (Physical Vapor Deposition) sono tra le finiture più durevoli disponibili, e il loro cedimento è una questione di abrasione fisica estrema, non una graduale perdita di colore.

Cos'è realmente il rivestimento PVD

Per comprenderne la durabilità, devi prima capire il processo. Il PVD è fondamentalmente diverso dalla verniciatura o dalla tradizionale galvanoplastica.

Il processo di deposizione

Un oggetto viene posto in una camera a vuoto dove un materiale solido—spesso un metallo durevole come il titanio o lo zirconio—viene vaporizzato in un plasma di atomi o ioni. Queste particelle vengono quindi depositate sull'oggetto, formando uno strato superficiale sottile, denso ed eccezionalmente duro.

Il risultato: un legame molecolare

Questo processo non si limita a stendere un rivestimento sulla superficie; lega il nuovo strato al substrato a livello molecolare. Pensalo meno come una mano di vernice e più come una nuova pelle atomicamente legata che è integrata con il materiale originale.

Perché il PVD non "sbiadisce"—resiste all'usura

Il termine "sbiadimento" è spesso un termine improprio quando si parla di PVD. Il meccanismo di cedimento è completamente diverso da quello che ci si potrebbe aspettare con altre finiture.

Comprendere lo sbiadimento vs. l'abrasione

Lo sbiadimento implica tipicamente un cambiamento chimico che altera il colore, spesso causato dalla luce UV o dall'ossidazione. I rivestimenti PVD sono altamente resistenti a questo. Invece, l'unica minaccia significativa per un rivestimento PVD è l'abrasione—il graffio fisico o l'usura del materiale stesso.

Estrema durezza come difesa

I rivestimenti PVD hanno una durezza Vickers tra 1500 e 4500 HV. Per contesto, la placcatura cromata standard è di circa 1000 HV, e gli acciai per utensili temprati sono spesso inferiori a 900 HV. Questa eccezionale durezza rende la superficie incredibilmente difficile da graffiare.

Resistenza superiore alla corrosione

Il processo PVD crea un rivestimento estremamente denso con bassa porosità. Questa densità migliora significativamente la sua resistenza al sudore, al sale e ad altri fattori ambientali che corroderbbero o ossiderebbero rapidamente finiture inferiori.

Comprendere i compromessi: come il PVD può fallire

Sebbene il PVD sia una tecnologia superiore, nessun rivestimento è indistruttibile. Comprendere i suoi limiti è fondamentale per gestire le aspettative.

Il cedimento non è spontaneo

Un rivestimento PVD non si sfalda, non si stacca o non si distacca da solo. Il suo forte legame con il substrato previene questo tipo di cedimento, comune nei metodi di placcatura più economici. Se vedi un rivestimento PVD che si sta deteriorando, è quasi certamente dovuto a una forza esterna.

Il vero colpevole: l'abrasione grave

Il rivestimento può essere compromesso se viene costantemente sfregato contro un materiale più duro di esso. Sebbene resistente a urti e graffi quotidiani, sfregandolo contro roccia, diamante o altre superfici molto dure e affilate, alla fine si consumerà, spesso iniziando dai bordi più affilati di un oggetto.

L'importanza del substrato

Il rivestimento PVD è spesso solo pochi micron. Se il metallo di base sottostante è molto morbido e si deforma a causa di un impatto, lo strato PVD duro sulla parte superiore può essere danneggiato insieme ad esso. Una finitura PVD di qualità si basa su un materiale di base forte e stabile.

Fare la scelta giusta per il tuo obiettivo

La tua soddisfazione con un prodotto rivestito in PVD dipende interamente dall'uso previsto e dalle tue aspettative sulla sua durata.

- Se il tuo obiettivo principale è la durabilità nell'uso quotidiano (es. orologi, gioielli): Il PVD è una scelta eccezionale che supererà drasticamente la placcatura in oro tradizionale o altre finiture, rimanendo nuovo per anni.

- Se il tuo obiettivo principale è l'attrattiva estetica su un oggetto a basso contatto: Una finitura PVD durerà probabilmente indefinitamente, poiché non affronterà mai il tipo di abrasione necessaria per consumarla.

- Se il tuo obiettivo principale è l'uso industriale estremo (es. utensili, lame): Il PVD è lo standard industriale per prolungare la vita dei componenti, ma dovrebbe essere visto come uno strato sacrificale ad alte prestazioni che alla fine si consumerà sotto un uso costante e intenso.

In definitiva, la durata di un rivestimento PVD è una funzione diretta della sua notevole resistenza all'usura fisica, non di un graduale declino del colore.

Tabella riassuntiva:

| Proprietà | Rivestimento PVD | Placcatura/Vernice tradizionale |

|---|---|---|

| Modalità di cedimento principale | Abrasione meccanica | Sbiadimento, Sfaldamento, Ossidazione |

| Durezza (Vickers) | 1500 - 4500 HV | Tipicamente < 1000 HV |

| Resistenza alla corrosione | Estremamente alta (Densa, Bassa porosità) | Variabile, Spesso inferiore |

| Legame con il substrato | Legame molecolare | Adesione superficiale |

Hai bisogno di una finitura durevole e di lunga durata per i tuoi prodotti o componenti? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per attrezzature da laboratorio, utensili industriali e componenti di precisione. I nostri rivestimenti offrono durezza e resistenza alla corrosione superiori, prolungando la vita e le prestazioni dei tuoi prodotti. Contatta i nostri esperti oggi stesso per discutere come il PVD può risolvere le tue sfide di usura e durabilità!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura