Sì, in quasi tutti gli scenari pratici, la tempra di un materiale ne aumenta anche la resistenza. Sebbene le due proprietà siano distinte, sono intrinsecamente collegate a livello microscopico. I processi di tempra agiscono impedendo il movimento interno che consente a un materiale di deformarsi, il che non solo lo rende più resistente all'indentazione superficiale (durezza) ma aumenta anche la sua capacità di resistere all'essere tirato (resistenza).

Il concetto fondamentale è che durezza e resistenza sono diverse misurazioni dello stesso principio sottostante: la resistenza di un materiale alla deformazione permanente. L'aumento di questa resistenza rende un materiale sia più duro che più resistente, ma quasi sempre a scapito della sua tenacità, rendendolo più fragile.

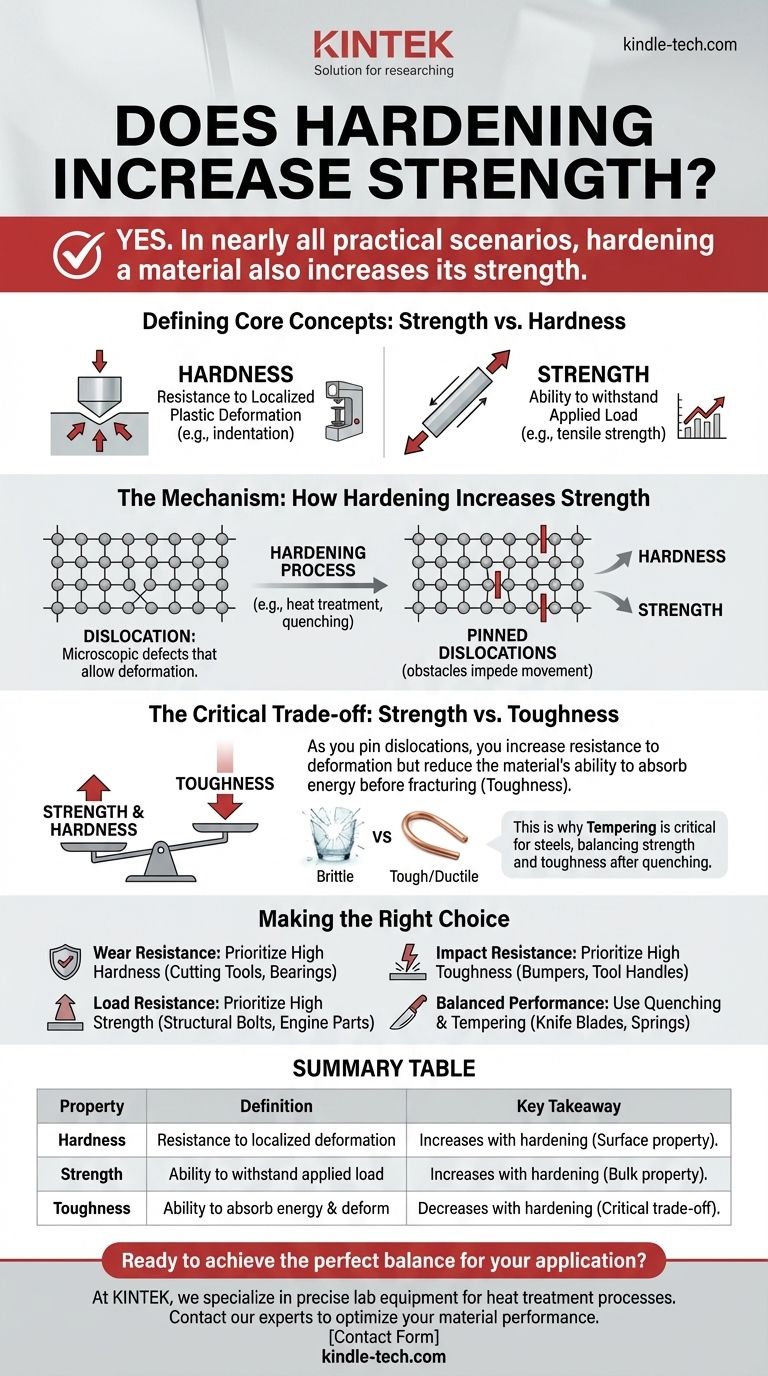

Definizione dei concetti fondamentali: Resistenza vs. Durezza

Per comprendere la loro relazione, dobbiamo prima essere precisi su cosa significhi ogni termine. Sono spesso usati in modo intercambiabile nella conversazione comune, ma nell'ingegneria e nella scienza dei materiali, descrivono comportamenti diversi.

Cos'è la Durezza?

La durezza è una misura della resistenza di un materiale alla deformazione plastica localizzata, come graffi o indentazioni. Quando si preme un oggetto appuntito in un materiale, la durezza è la proprietà che resiste alla creazione di un'ammaccatura permanente.

È una proprietà a livello superficiale, tipicamente misurata da test standardizzati come i test Rockwell, Brinell o Vickers, che quantificano la dimensione di un'indentazione lasciata da una forza specifica.

Cos'è la Resistenza?

La resistenza è la capacità di un materiale di sopportare un carico applicato senza cedimenti o deformazioni permanenti. A differenza della durezza, è una proprietà di massa che descrive il comportamento dell'intero componente.

La misura più comune è la resistenza a trazione, che è la massima sollecitazione che un materiale può sopportare mentre viene allungato o tirato prima di rompersi. Un'altra misura critica è la resistenza allo snervamento, il punto in cui inizia a deformarsi permanentemente.

Il meccanismo: Come la tempra aumenta la resistenza

Il legame tra durezza e resistenza risiede nella microstruttura del materiale. Entrambe le proprietà sono governate dalla facilità con cui i difetti microscopici, chiamati dislocazioni, possono muoversi attraverso il reticolo cristallino del materiale.

Il ruolo delle dislocazioni

Pensa alla struttura atomica di un materiale come a una griglia perfettamente ordinata. Una dislocazione è un errore, una riga di atomi in più o in meno. La deformazione permanente (come piegare una barra di metallo) si verifica quando queste dislocazioni sono costrette a muoversi attraverso la griglia.

Bloccare le dislocazioni

I processi di tempra sono progettati per introdurre ostacoli microscopici che impediscono o "bloccano" il movimento delle dislocazioni. Rendendo più difficile il movimento di questi difetti, si rende più difficile la deformazione del materiale.

Questa resistenza alla deformazione locale è ciò che misuriamo come un aumento della durezza. Poiché lo stesso meccanismo previene la deformazione in tutta la massa del materiale, anche la sua resistenza allo snervamento e la resistenza a trazione aumentano.

Il compromesso critico: Resistenza vs. Tenacità

Questo è il concetto più importante per qualsiasi applicazione pratica. Sebbene rendere un materiale più duro e resistente sia spesso desiderabile, quasi sempre comporta un significativo e pericoloso svantaggio: una perdita di tenacità.

Introduzione alla Tenacità

La tenacità è la capacità di un materiale di assorbire energia e deformarsi plasticamente prima della frattura. Rappresenta la resistenza del materiale alla rottura o alla frantumazione in caso di impatto.

La relazione inversa

Man mano che si bloccano le dislocazioni in modo più efficace, si aumenta la resistenza ma si riduce la capacità del materiale di deformarsi. Questa mancanza di "cedevolezza" significa che quando il materiale è sovraccaricato, non ha modo di assorbire l'energia in modo sicuro ed è più probabile che fallisca catastroficamente.

Un pezzo di gesso è molto duro ma ha quasi nessuna tenacità; si frantuma facilmente. Un filo di rame è morbido ma molto tenace; si piega e si allunga ampiamente prima di rompersi. Questa relazione inversa tra durezza/resistenza e tenacità è la sfida centrale nell'ingegneria dei materiali.

Il potere della tempra

Questo compromesso è il motivo per cui processi come la tempra sono così critici per gli acciai. Dopo la tempra, l'acciaio è estremamente duro e resistente ma anche molto fragile. La tempra è un trattamento termico secondario che riduce leggermente la durezza e la resistenza per recuperare una quantità significativa di tenacità, creando un prodotto finale più affidabile e utile.

Scegliere la soluzione giusta per il tuo obiettivo

Comprendere questo equilibrio ti consente di selezionare o trattare un materiale per soddisfare il tuo obiettivo specifico. Il materiale "migliore" raramente è il più duro o il più resistente, ma quello con la giusta combinazione di proprietà.

- Se il tuo obiettivo principale è la resistenza all'usura e ai graffi: Dai priorità all'elevata durezza, accettando una bassa tenacità. Questo è l'ideale per utensili da taglio, cuscinetti a sfera o lime.

- Se il tuo obiettivo principale è resistere alla deformazione sotto un carico costante: Dai priorità all'elevata resistenza a trazione, che si correla direttamente con l'elevata durezza. Questo è cruciale per bulloni strutturali, componenti di motori o cavi da costruzione.

- Se il tuo obiettivo principale è la resistenza agli urti e la prevenzione di guasti catastrofici: Dai priorità all'elevata tenacità, il che significa scegliere un materiale con minore durezza e resistenza. Questo è essenziale per paraurti di auto, travi strutturali in zone sismiche o manici di utensili.

- Se hai bisogno di prestazioni bilanciate: Utilizza processi come tempra e rinvenimento per raggiungere un punto specifico sulla curva resistenza-tenacità. Questo è l'obiettivo per lame di coltelli, molle e assali ad alte prestazioni.

L'ingegneria efficace non consiste nel massimizzare una singola proprietà, ma nel raggiungere l'equilibrio ottimale delle proprietà per l'applicazione prevista.

Tabella riassuntiva:

| Proprietà | Definizione | Concetto chiave |

|---|---|---|

| Durezza | Resistenza alla deformazione plastica localizzata (es. indentazione). | Aumenta con la tempra. Una proprietà superficiale. |

| Resistenza | Capacità di sopportare un carico applicato senza cedimenti (es. resistenza a trazione). | Aumenta con la tempra. Una proprietà di massa. |

| Tenacità | Capacità di assorbire energia e deformarsi prima della frattura (resistenza agli urti). | Diminuisce con la tempra. Questo è il compromesso critico. |

Pronto a raggiungere il perfetto equilibrio tra resistenza e tenacità per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per processi di trattamento termico come la tempra e il rinvenimento. Che tu stia sviluppando utensili da taglio, componenti strutturali o qualsiasi applicazione che richieda prestazioni ottimizzate dei materiali, la nostra esperienza e i nostri prodotti di alta qualità sono qui per supportare la tua ricerca e sviluppo e il controllo qualità.

Discutiamo le tue sfide sui materiali e troviamo la soluzione giusta. Contatta i nostri esperti oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace

- Qual è la precisione della temperatura di un forno a muffola? Ottieni un riscaldamento preciso e uniforme

- Qual è la teoria del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e controllata

- Cos'è una muffola per l'analisi alimentare? Una guida alla misurazione precisa del contenuto minerale

- Qual è la differenza tra un forno da laboratorio e una stufa da laboratorio? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio