In breve, sì, la grafite può restringersi, ma il suo comportamento è molto più complesso di una semplice contrazione termica. Sebbene tutti i materiali si restringano quando raffreddati, il restringimento più drammatico e significativo nella grafite non è causato solo da cambiamenti di temperatura. È principalmente guidato dall'esposizione a un'intensa irradiazione neutronica a temperature specifiche, un fenomeno critico nelle applicazioni nucleari.

Il punto centrale è questo: mentre la grafite è apprezzata per la sua eccellente stabilità termica, i suoi cambiamenti dimensionali più significativi sono causati dal suo ambiente operativo. Per la maggior parte degli usi, il restringimento è trascurabile; per le applicazioni nucleari, è un vincolo di progettazione primario che detta la durata del materiale.

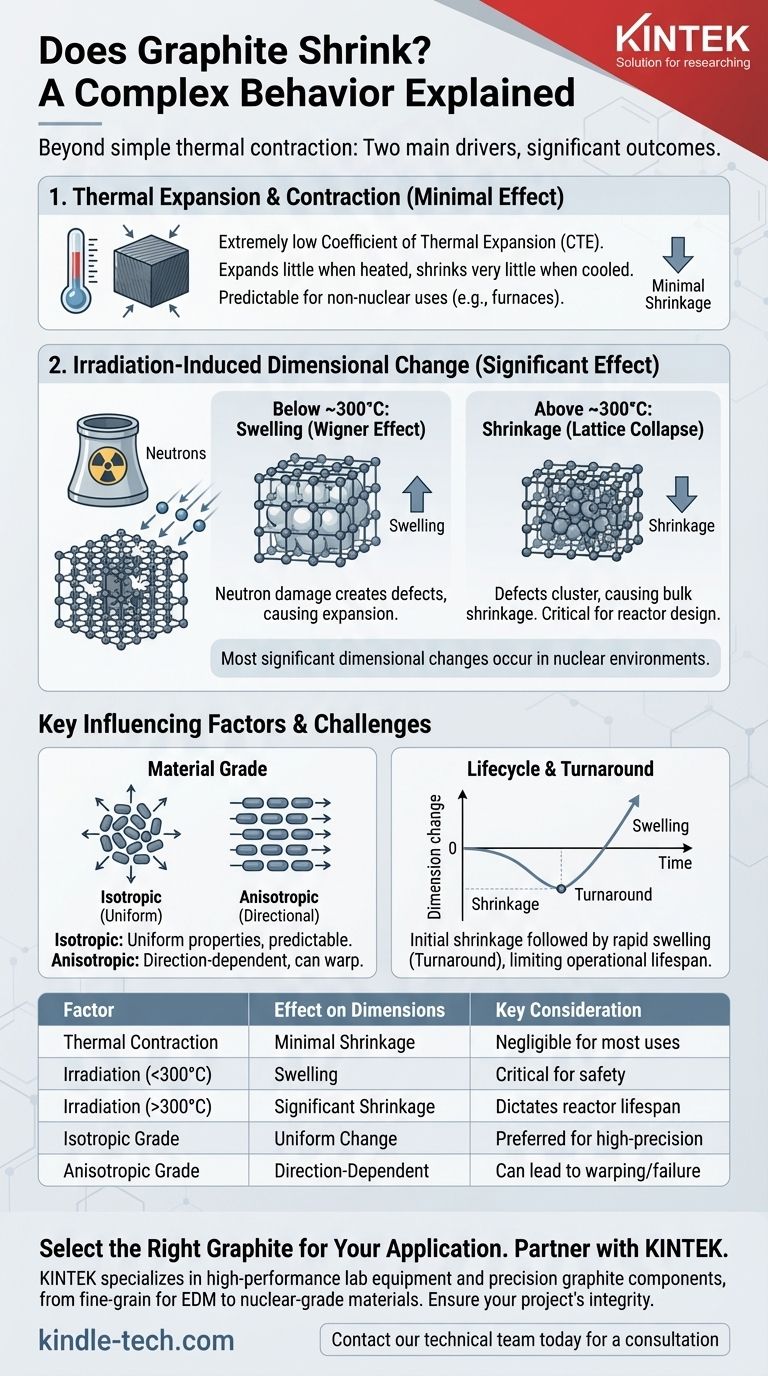

I Due Motori del Cambiamento Dimensionale

Per comprendere il restringimento della grafite, è necessario separare il suo comportamento in due categorie distinte: effetti termici standard ed effetti indotti dall'irradiazione, più complessi.

Espansione e Contrazione Termica

La grafite è rinomata per il suo Coefficiente di Espansione Termica (CTE) estremamente basso. Ciò significa che si espande molto poco quando riscaldata e, di conseguenza, si restringe molto poco quando raffreddata.

La ragione di questa stabilità risiede nella sua struttura atomica. Forti legami covalenti all'interno degli strati di grafene resistono all'espansione, rendendo il materiale dimensionalmente stabile.

Per la maggior parte delle applicazioni al di fuori di un reattore nucleare—come in forni, crogioli o elettrodi per EDM—la contrazione termica è l'unica forma di restringimento che incontrerai. È minima, prevedibile e raramente un problema di progettazione.

Cambiamento Dimensionale Indotto dall'Irradiazione

Questo è il fattore più critico e complesso. Quando utilizzata in un reattore nucleare, la grafite viene bombardata da neutroni ad alta energia. Questo bombardamento sposta gli atomi di carbonio dalle loro posizioni nel reticolo cristallino, creando difetti.

Questo danno, spesso chiamato effetto Wigner, provoca cambiamenti significativi nel volume e nella forma del materiale. L'esito dipende fortemente dalla temperatura operativa.

A temperature inferiori a circa 300°C, l'accumulo di questi difetti provoca principalmente l'espansione, o gonfiore, della grafite.

Tuttavia, alle temperature operative più elevate della maggior parte dei reattori moderni (superiori a 300°C), si verifica un effetto concorrente. Le vacanze atomiche diventano mobili e si raggruppano, causando un collasso dei piani del reticolo cristallino. Ciò si traduce in un restringimento complessivo del componente di grafite.

Perché Non Tutta la Grafite è Uguale

La specifica qualità della grafite influisce profondamente sulla sua risposta a queste condizioni. Non si può trattare tutta la grafite come un unico materiale.

Gradi Isotropi vs. Anisotropi

Durante la produzione, le particelle cristalline della grafite possono essere allineate in una direzione specifica (anisotropa) o orientate casualmente (isotropa).

La grafite anisotropica, spesso formata per estrusione, si restringerà e si espanderà in modo diverso lungo assi diversi. Questo può portare a deformazioni.

La grafite isotropica, che è stampata, ha proprietà uniformi in tutte le direzioni. Si restringe e si gonfia in modo più prevedibile, rendendola la scelta preferita per la maggior parte delle applicazioni nucleari ad alte prestazioni.

Il Ruolo della Dimensione dei Cristalliti

Il processo di fabbricazione determina anche la dimensione e la perfezione dei cristalliti di grafite. I materiali con cristalli fini e ben ordinati sono generalmente più resistenti ai danni da irradiazione e mostrano cambiamenti dimensionali più prevedibili rispetto ai gradi meno ordinati.

Comprendere i Compromessi

La progettazione con la grafite richiede il riconoscimento della sua natura complessa. Ciò che la rende unicamente adatta per alcuni ambienti crea anche delle sfide.

La Sfida della Prevedibilità

La modellazione del restringimento indotto dall'irradiazione non è semplice. Dipende dalla dose di neutroni (fluenza), dalla temperatura e dalla specifica qualità della grafite. Gli ingegneri devono fare affidamento su ampi dati empirici raccolti da programmi di test per il materiale esatto che intendono utilizzare.

Durata e "Inversione di Tendenza"

La fase iniziale di restringimento ad alta temperatura non dura per sempre. Dopo aver raggiunto un punto di massima densità, la grafite "invertirà la tendenza" e inizierà a gonfiarsi rapidamente man mano che si formano nuove microfessure. Questo gonfiore in fase avanzata è spesso il fattore che limita la vita operativa di un componente di grafite in un reattore.

Costo vs. Prestazioni

La grafite isotropica di grado nucleare, progettata per la massima stabilità dimensionale, è significativamente più costosa dei gradi industriali standard. L'uso di una qualità più economica e meno caratterizzata in un'applicazione critica può portare a guasti prematuri e imprevedibili.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo approccio alla grafite deve essere dettato dal suo ambiente di destinazione. Non esiste una risposta unica per tutti.

- Se il tuo obiettivo principale è la stabilità termica ad alta temperatura (es. componenti di forni, crogioli): Puoi fare affidamento sulla contrazione termica eccezionalmente bassa della grafite, che sarà minima e prevedibile.

- Se il tuo obiettivo principale è la performance in un ambiente di radiazioni (es. moderazione di reattori nucleari): Devi progettare per un significativo restringimento iniziale seguito da un gonfiore in fase avanzata, selezionando una specifica grafite isotropica di grado nucleare con dati di performance ben documentati.

- Se il tuo obiettivo principale è la lavorazione di alta precisione (es. elettrodi per EDM): Seleziona una grafite isotropica a grana fine per la sua uniformità, poiché le sue minime variazioni termiche garantiranno la massima precisione dimensionale durante l'uso.

Comprendendo i meccanismi che governano il comportamento della grafite, puoi selezionare il materiale corretto e progettare un sistema robusto e affidabile.

Tabella Riepilogativa:

| Fattore | Effetto sulle Dimensioni della Grafite | Considerazione Chiave per l'Applicazione |

|---|---|---|

| Contrazione Termica | Restringimento minimo al raffreddamento (CTE basso) | Trascurabile per la maggior parte degli usi in forni/riscaldamento |

| Irradiazione (Sotto 300°C) | Gonfiore (effetto Wigner) | Critico per la progettazione e la sicurezza dei reattori |

| Irradiazione (Sopra 300°C) | Restringimento significativo (collasso del reticolo) | Determina la durata dei componenti nei reattori |

| Grado del Materiale (Isotropo) | Cambiamento dimensionale uniforme e prevedibile | Preferito per applicazioni di alta precisione/nucleari |

| Grado del Materiale (Anisotropo) | Dipendente dalla direzione, può deformarsi | Può portare a guasti imprevedibili in sistemi critici |

Scegli la Grafite Giusta per la Tua Applicazione Esigente

Comprendere il complesso comportamento di restringimento della grafite è essenziale per il successo e la sicurezza del tuo progetto ad alta temperatura o nucleare. La scelta sbagliata del materiale può portare a guasti prematuri, prestazioni imprevedibili e costi significativi.

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi componenti di grafite di precisione. Forniamo l'esperienza e i gradi di materiale—dalla grafite isotropica a grana fine per elettrodi EDM ai materiali di grado nucleare per reattori di ricerca—per garantire la stabilità dimensionale e la longevità del tuo sistema.

Lascia che i nostri esperti ti aiutino a:

- Selezionare il grado di grafite ottimale per le tue specifiche condizioni di temperatura e ambientali.

- Accedere a dati dettagliati sui materiali riguardo al comportamento all'irradiazione e alle proprietà termiche.

- Fornire componenti di alta precisione fabbricati secondo le tue esatte specifiche.

Assicura l'integrità del tuo progetto. Contatta oggi il nostro team tecnico per una consulenza sulle tue esigenze di grafite.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- A cosa serve il forno a grafite? Raggiungere calore estremo fino a 3000°C in un ambiente controllato

- Quanto bene la grafite trasferisce il calore? Sblocca una gestione termica superiore per la tua elettronica

- Qual è la temperatura massima di esercizio della grafite? Sblocca le prestazioni ad alta temperatura con l'atmosfera giusta

- La grafite è adatta per le alte temperature? Sblocca il suo pieno potenziale in atmosfere controllate

- Perché la grafite resiste al calore? Svelare la sua estrema stabilità termica per il tuo laboratorio