Sì, lo fa. La calcinazione è un processo di trattamento termico ad alta temperatura specificamente progettato per causare la decomposizione termica e allontanare le sostanze volatili da un solido. Una delle sue applicazioni primarie e più efficaci è la rimozione completa della materia organica, insieme ad altre impurità come acqua o carbonati.

In fondo, la calcinazione è uno strumento di purificazione e trasformazione. Utilizza calore controllato—al di sotto del punto di fusione del materiale—per scomporre ed eliminare impurità volatili come i composti organici, alterando fondamentalmente la composizione chimica e la struttura fisica del materiale.

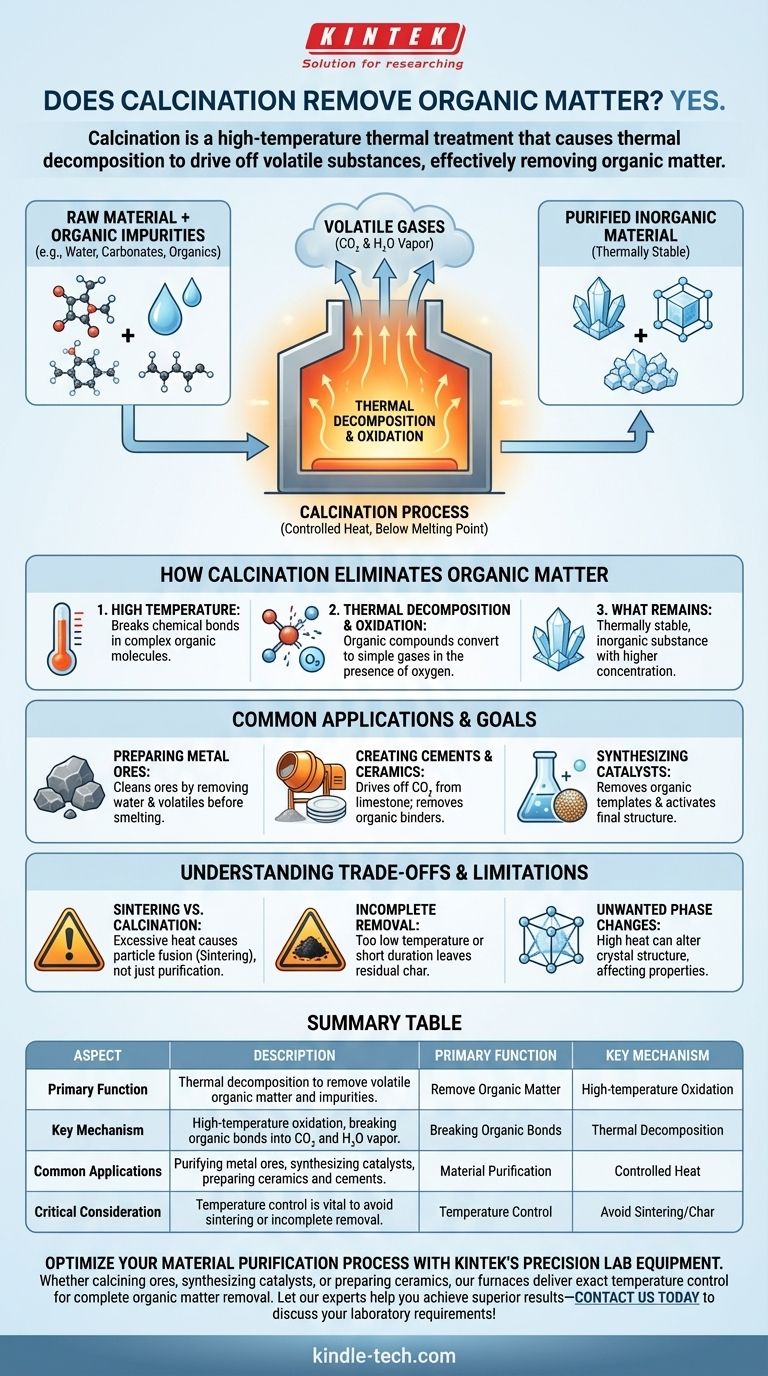

Come la calcinazione elimina la materia organica

La calcinazione non è semplicemente un riscaldamento; è un processo preciso che sfrutta il calore per indurre specifici cambiamenti chimici. La rimozione della materia organica è un risultato diretto di questa decomposizione termica controllata.

Il ruolo dell'alta temperatura

L'energia fornita dalle alte temperature è la forza motrice del processo. Questa energia termica è sufficiente per rompere i legami chimici all'interno di molecole organiche complesse.

Decomposizione termica e ossidazione

Una volta rotti questi legami, i composti organici si decompongono in sostanze più semplici e volatili. In presenza di ossigeno, questo diventa una reazione di ossidazione, convertendo il carbonio e l'idrogeno nella materia organica principalmente in anidride carbonica (CO2) e vapore acqueo (H2O), che poi fuoriescono come gas.

Cosa rimane dopo il processo

Il prodotto finale è il materiale inorganico termicamente stabile che si intendeva purificare. Allontanando le impurità organiche, la calcinazione lascia una sostanza con una maggiore concentrazione del composto desiderato.

Applicazioni e obiettivi comuni

La capacità di rimuovere la materia organica e altre sostanze volatili rende la calcinazione un passaggio critico in molti processi industriali e di laboratorio.

Preparazione di minerali metallici

Come notato in metallurgia, la calcinazione è un passaggio fondamentale. Pulisce i minerali rimuovendo acqua, materiali carboniosi e altre impurità volatili prima dell'inizio del processo di fusione.

Creazione di cementi e ceramiche

Nella produzione di cemento, la calcinazione del calcare (carbonato di calcio) allontana l'anidride carbonica per produrre calce (ossido di calcio). Nelle ceramiche, rimuove leganti organici e plastificanti utilizzati durante il processo di formatura, preparando il materiale per la cottura finale (sinterizzazione).

Sintesi di catalizzatori

La preparazione dei catalizzatori spesso comporta la calcinazione di un materiale precursore. Questo passaggio rimuove i modelli organici o i sali indesiderati e attiva la struttura finale del catalizzatore.

Comprendere i compromessi e le limitazioni

Sebbene potente, la calcinazione è un processo che richiede un controllo preciso. La mancata comprensione dei suoi parametri può portare a risultati indesiderabili.

Sinterizzazione vs. Calcinazione

L'errore più comune è l'applicazione di calore eccessivo. Se la temperatura si avvicina troppo al punto di fusione del materiale, le particelle possono iniziare a fondersi insieme. Questo è un processo separato chiamato sinterizzazione, che mira ad aumentare la densità e la resistenza, non solo a purificare. Confondere i due può rovinare il risultato desiderato.

Rimozione incompleta

Se la temperatura è troppo bassa o la durata del riscaldamento è troppo breve, la materia organica potrebbe non essere completamente rimossa. Ciò può lasciare residui di carbonio o "carbone", che possono essere dannosi per le proprietà del prodotto finale.

Cambiamenti di fase indesiderati

Le alte temperature coinvolte possono anche alterare la struttura cristallina del materiale. Sebbene a volte questo sia l'obiettivo, una trasformazione di fase non intenzionale può influire negativamente sulle proprietà chimiche o fisiche desiderate del materiale.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare la calcinazione in modo efficace, è necessario allineare i parametri del processo con il proprio obiettivo specifico.

- Se il tuo obiettivo principale è purificare un minerale: La calcinazione è un passaggio standard e altamente efficace per rimuovere acqua e impurità carboniose prima di ulteriori lavorazioni.

- Se il tuo obiettivo principale è preparare una ceramica o un catalizzatore: Devi controllare attentamente la rampa di temperatura e la temperatura finale per rimuovere completamente i leganti organici senza causare una sinterizzazione prematura.

- Se il tuo obiettivo principale è cambiare lo stato chimico (ad esempio, da carbonato a ossido): La chiave è mantenere il materiale a una specifica temperatura di decomposizione abbastanza a lungo da garantire che la reazione chimica giunga a compimento.

Padroneggiare la calcinazione significa vederla non come un semplice riscaldamento, ma come uno strumento preciso per la trasformazione chimica e fisica.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione principale | Decomposizione termica per rimuovere materia organica volatile e impurità. |

| Meccanismo chiave | Ossidazione ad alta temperatura, rottura dei legami organici in CO₂ e vapore acqueo. |

| Applicazioni comuni | Purificazione di minerali metallici, sintesi di catalizzatori, preparazione di ceramiche e cementi. |

| Considerazione critica | Il controllo della temperatura è vitale per evitare la sinterizzazione o la rimozione incompleta. |

Ottimizza il tuo processo di purificazione dei materiali con le apparecchiature di laboratorio di precisione di KINTEK. Che tu stia calcinando minerali, sintetizzando catalizzatori o preparando ceramiche, i nostri forni offrono il controllo preciso della temperatura e l'uniformità di cui hai bisogno per la rimozione completa della materia organica. Lascia che i nostri esperti ti aiutino a ottenere risultati superiori—contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti

- Come si calibra un forno a muffola? Ottieni un controllo preciso della temperatura per il tuo laboratorio

- Qual è la capacità di un forno a muffola? Trova la dimensione giusta per le esigenze del tuo laboratorio

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione

- Qual è il calore specifico per la fusione? Chiarire il calore latente rispetto al calore specifico