Sì, la brasatura è un metodo altamente efficace per unire l'acciaio inossidabile. Tuttavia, richiede tecniche specifiche per superare la resistenza intrinseca del materiale ad essere "bagnato" dai metalli d'apporto. Il successo dell'operazione dipende dalla corretta gestione del tenace strato di ossido passivo che conferisce all'acciaio inossidabile le sue proprietà di resistenza alla corrosione.

La sfida principale della brasatura dell'acciaio inossidabile non è l'acciaio in sé, ma il suo strato protettivo di ossido di cromo. Per creare un legame forte, questo strato di ossido deve essere rimosso chimicamente con un flusso o impedito del tutto di formarsi utilizzando un'atmosfera controllata, come un vuoto.

La Sfida Principale: Lo Strato di Ossido di Cromo

La caratteristica distintiva dell'acciaio inossidabile è il suo "strato passivo", una pellicola microscopica di ossido di cromo che si forma istantaneamente quando il metallo è esposto all'ossigeno. Questo strato è ciò che rende il materiale resistente alla ruggine e alla corrosione.

Perché Questo Strato è un Problema

Lo stesso strato protettivo che previene la corrosione funge anche da barriera al processo di brasatura. Impedisce al metallo d'apporto fuso di entrare in contatto diretto con l'acciaio inossidabile di base.

Il Principio della "Bagnatura"

Affinché una brasatura abbia successo, la lega d'apporto liquida deve bagnare le superfici delle parti da unire. La bagnatura è la capacità del liquido di fluire e aderire a una superficie solida, simile al modo in cui l'acqua si sparge sul vetro pulito ma forma goccioline su un'auto cerata. Senza un'adeguata bagnatura, il metallo d'apporto non si legherà e il giunto fallirà.

Metodi per Brasare con Successo l'Acciaio Inossidabile

Per ottenere un giunto saldobrasato forte sull'acciaio inossidabile, è necessario affrontare lo strato di ossido di cromo. Ciò si ottiene tipicamente in uno di due modi: utilizzando un flusso chimico o controllando l'atmosfera.

Utilizzo del Flusso

Per la brasatura all'aria aperta, un flusso chimico viene applicato al giunto. Man mano che le parti vengono riscaldate, il flusso diventa attivo, dissolvendo lo strato di ossido di cromo e proteggendo la superficie dalla ri-ossidazione. Ciò consente alla lega di brasatura fusa di bagnare l'acciaio pulito sottostante.

Utilizzo di un'Atmosfera Controllata

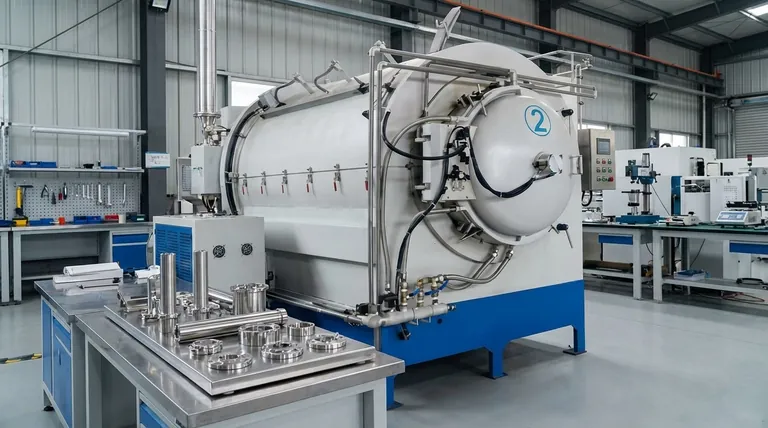

Per lavori di qualità superiore o su scala di produzione, si utilizza spesso la brasatura in forno. Questo processo avviene all'interno di un forno sigillato dove l'atmosfera può essere controllata con precisione per prevenire la formazione di ossidi in primo luogo.

Il Ruolo della Brasatura Sottovuoto

La brasatura sottovuoto è una forma particolarmente efficace di brasatura in forno per l'acciaio inossidabile. Rimuovendo quasi tutta l'aria dalla camera del forno, non c'è ossigeno disponibile per formare ossidi. La combinazione di alta temperatura e alto vuoto aiuta a scomporre e rimuovere eventuali ossidi esistenti, risultando in giunti eccezionalmente puliti e resistenti.

Comprendere i Compromessi

La scelta del metodo giusto dipende dalla specifica applicazione, dal budget e dai requisiti di qualità. Ogni approccio presenta vantaggi e svantaggi distinti.

Brasatura a Flusso: Pro e Contro

Il flusso è efficace e richiede attrezzature meno specializzate rispetto alla brasatura in forno. Tuttavia, può rimanere intrappolato nel giunto, causando potenzialmente corrosione in seguito. La pulizia post-brasatura per rimuovere tutti i residui di flusso è assolutamente fondamentale.

Brasatura Sottovuoto: Pro e Contro

La brasatura sottovuoto produce giunti superiori ed esteticamente gradevoli senza rischio di contaminazione da flusso. Il processo è altamente ripetibile per la produzione a lotti. Lo svantaggio principale è il significativo investimento in attrezzature specializzate per forni sottovuoto.

Passaggi Critici di Preparazione

Indipendentemente dal metodo di brasatura scelto, la corretta preparazione della superficie è inderogabile per ottenere un legame forte sull'acciaio inossidabile.

Pulizia Meccanica

Il processo inizia spesso con la pulizia meccanica, come la sabbiatura o la pallinatura. Questa rimuove aggressivamente le parti più spesse dello strato di ossido e crea una trama superficiale più ruvida che può favorire la bagnatura.

Pulizia Chimica

Dopo la pulizia meccanica, le parti devono essere sgrassate chimicamente per rimuovere oli, grasso o altri contaminanti. Ciò viene comunemente fatto utilizzando solventi come l'acetone o tramite sgrassaggio a vapore con agenti come il tricloroetilene.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della corretta strategia di brasatura dipende dal bilanciamento dei requisiti del prodotto finale con le risorse disponibili.

- Se la tua attenzione principale è rivolta a giunti ad alta resistenza e visivamente puliti per la produzione a lotti: La brasatura in forno sottovuoto è la scelta superiore, poiché previene l'ossidazione ed elimina la necessità di pulizia post-brasatura.

- Se la tua attenzione principale sono riparazioni singole o applicazioni con requisiti estetici meno rigorosi: La brasatura a torcia con un flusso appropriato può essere un metodo perfettamente valido e più accessibile.

- Se la tua attenzione principale è massimizzare l'integrità del giunto sopra ogni altra cosa: Una meticolosa preparazione della superficie sia tramite pulizia meccanica che chimica è il fattore più critico, indipendentemente dal metodo di riscaldamento scelto.

In definitiva, brasare con successo l'acciaio inossidabile è del tutto realizzabile una volta compreso che la gestione del suo strato protettivo di ossido è la chiave per un legame perfetto.

Tabella Riassuntiva:

| Metodo | Requisito Chiave | Ideale Per |

|---|---|---|

| Brasatura a Flusso | Rimozione chimica dello strato di ossido | Riparazioni, lavori a basso volume |

| Brasatura Sottovuoto | Atmosfera priva di ossigeno | Alta resistenza, produzione a lotti |

Ottieni risultati di brasatura impeccabili sull'acciaio inossidabile con KINTEK.

La brasatura dell'acciaio inossidabile richiede precisione e le attrezzature giuste per superare il suo tenace strato di ossido. Sia che le esigenze del tuo laboratorio si basino su metodi a base di flusso per la flessibilità o sulla qualità superiore della brasatura sottovuoto per la produzione, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue specifiche sfide di giunzione.

Siamo specializzati nel fornire attrezzature e materiali di consumo affidabili per laboratorio che garantiscono giunti saldobrasati forti, puliti e resistenti alla corrosione ogni volta. Lascia che le nostre soluzioni migliorino l'efficienza e la qualità di output del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere le tue esigenze di brasatura dell'acciaio inossidabile e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali