Sì, qualsiasi processo che coinvolge il calore può causare la deformazione del metallo, ma la brasatura è specificamente progettata e scelta per minimizzare drasticamente questo effetto. A differenza della saldatura, la brasatura riscalda i metalli a una temperatura molto più bassa e non li fonde, il che è il motivo principale per cui è preferita per applicazioni in cui la precisione dimensionale è critica.

La ragione principale per cui la brasatura causa una deformazione significativamente minore rispetto alla saldatura è la temperatura. Operando al di sotto del punto di fusione dei metalli di base, la brasatura introduce molto meno stress termico, rendendola il metodo superiore per mantenere la forma e l'allineamento originali di un assemblaggio.

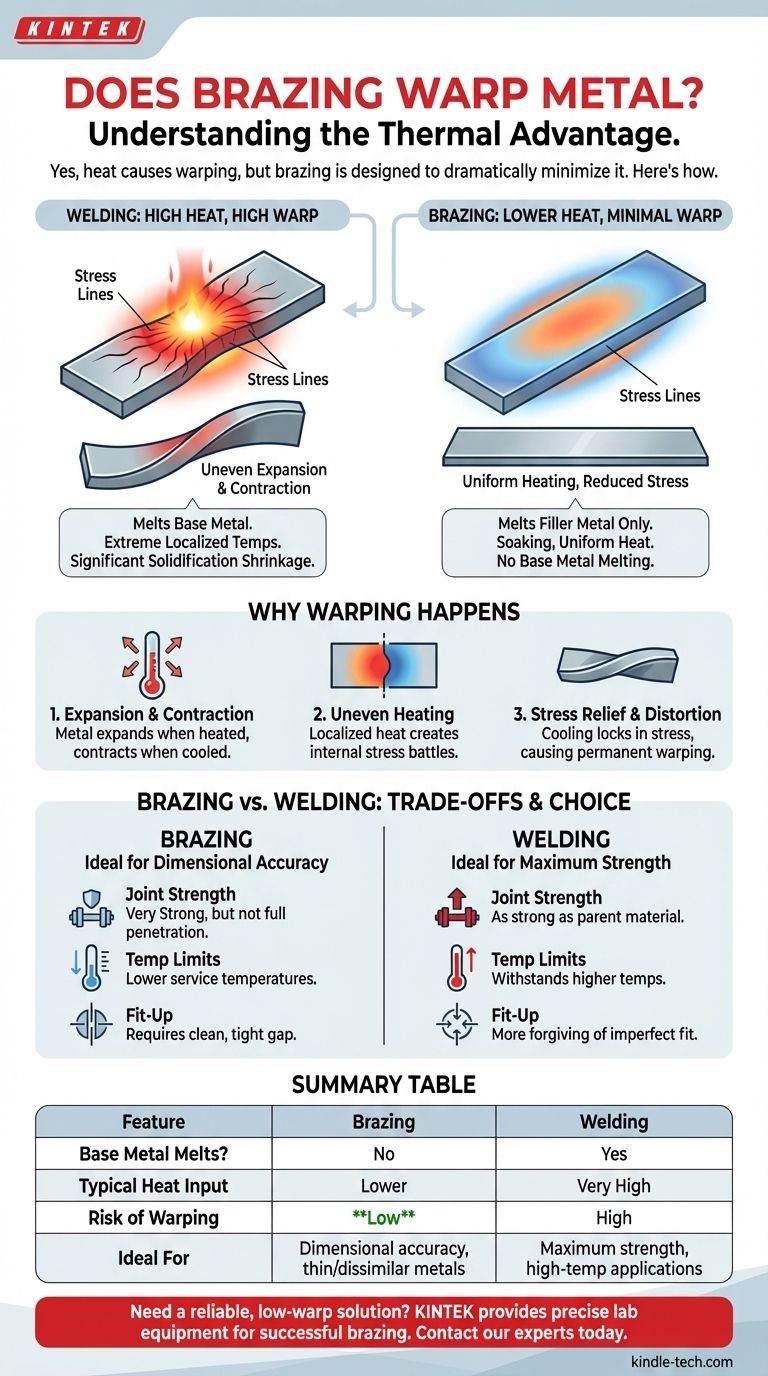

Perché il calore causa la deformazione: il principio dello stress termico

Comprendere perché si verifica la deformazione è fondamentale per prevenirla. L'intero problema si riduce a come il metallo si comporta quando viene riscaldato e raffreddato.

Espansione e contrazione

Quando si riscalda un pezzo di metallo, questo si espande. Quando si raffredda, si contrae tornando alla sua dimensione originale. Questa proprietà fisica è inevitabile.

Il problema del riscaldamento non uniforme

La deformazione non avviene a causa della sola espansione. Avviene a causa di espansione e contrazione non uniformi.

Se si riscalda intensamente una parte di una lamiera mentre il resto rimane freddo, la sezione calda cerca di espandersi ma è vincolata dal metallo freddo e rigido che la circonda. Questa "battaglia" crea un immenso stress interno.

Rilascio dello stress e distorsione

Quando il metallo riscaldato si raffredda e si contrae, quelle tensioni bloccate devono essere rilasciate. Il metallo rilascia questo stress tirandosi e torcendosi in una nuova forma distorta. Questo cambiamento permanente di forma è ciò che chiamiamo deformazione.

Come la brasatura mitiga la deformazione

La brasatura è fondamentalmente diversa dalla saldatura in modi che combattono direttamente le cause profonde della deformazione.

La differenza critica di temperatura

Questo è il fattore più importante. La saldatura fonde i metalli di base, richiedendo temperature estremamente elevate e localizzate (spesso migliaia di gradi al di sopra del punto di fusione).

La brasatura funziona fondendo un metallo d'apporto che scorre tra i metalli di base a una temperatura molto più bassa, sempre al di sotto del punto di fusione delle parti da unire. Meno apporto di calore significa meno espansione, il che significa meno stress interno.

Calore diffuso vs. calore localizzato

Molti processi di saldatura, come TIG o MIG, introducono un punto di calore molto intenso e concentrato. Questo crea un gradiente di temperatura severo tra la zona di saldatura e il metallo circostante, che è una ricetta perfetta per la deformazione.

La brasatura, specialmente con una torcia o in un forno, spesso comporta il riscaldamento di un'area più ampia in modo più delicato e uniforme. Portare l'intera area del giunto a temperatura insieme consente alle parti di espandersi e contrarsi più come un'unica unità, riducendo lo stress.

Nessuna fusione, nessun ritiro da solidificazione

Quando un bagno di saldatura si raffredda da liquido a solido, subisce un significativo ritiro. Questo ritiro da solidificazione aggiunge un'altra potente forza di contrazione che tira il metallo circostante.

Poiché la brasatura non fonde mai i metalli di base, evita completamente questo tipo di ritiro, eliminando una delle principali fonti di distorsione.

Comprendere i compromessi

Scegliere la brasatura per evitare la deformazione è un'ottima strategia, ma è necessario essere consapevoli dei compromessi rispetto alla saldatura.

Resistenza del giunto

Una saldatura eseguita correttamente fonde i metalli base, creando un giunto che può essere forte quanto o più forte del materiale originale.

La resistenza di un giunto brasato è determinata dalla resistenza al taglio del metallo d'apporto e dal design del giunto. Sebbene molto resistente, generalmente non è forte quanto una saldatura a piena penetrazione in un'applicazione strutturale portante.

Limitazioni di temperatura

Un giunto brasato non può essere utilizzato in un ambiente in cui le temperature di servizio si avvicinano al punto di fusione della lega d'apporto. Il giunto si disfarebbe semplicemente. I giunti saldati possono tipicamente resistere a temperature molto più elevate.

La necessità di pulizia e accoppiamento

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nello stretto spazio tra le parti. Questa azione funziona solo se le superfici sono eccezionalmente pulite e lo spazio (gioco) tra le parti è piccolo e costante. La saldatura può spesso essere più tollerante a un accoppiamento imperfetto.

Fare la scelta giusta per il tuo progetto

Usa il tuo obiettivo primario per guidare la tua decisione tra brasatura e saldatura.

- Se il tuo obiettivo principale è preservare la precisione dimensionale, specialmente su un telaio o un assemblaggio complesso: La brasatura è una scelta eccezionale che minimizza il rischio di distorsione.

- Se il tuo obiettivo principale è unire materiali sottili o delicati che verrebbero distrutti dalla saldatura ad alta temperatura: La brasatura è spesso il metodo superiore, e talvolta l'unico, praticabile.

- Se il tuo obiettivo principale è la massima resistenza del giunto per carichi strutturali pesanti: Una saldatura correttamente progettata ed eseguita è tipicamente la scelta più forte e convenzionale.

- Se il tuo obiettivo principale è unire metalli dissimili (come rame e acciaio): La brasatura è uno dei metodi più efficaci e ampiamente utilizzati, poiché la saldatura di questi materiali è spesso impossibile.

Comprendendo i principi termici in gioco, puoi scegliere e controllare con sicurezza il processo di brasatura per ottenere giunti forti e precisi con una distorsione minima.

Tabella riassuntiva:

| Caratteristica | Brasatura | Saldatura |

|---|---|---|

| Il metallo di base si fonde? | No | Sì |

| Apporto di calore tipico | Inferiore | Molto alto |

| Rischio di deformazione | Basso | Alto |

| Ideale per | Precisione dimensionale, metalli sottili/dissimili | Massima resistenza, applicazioni ad alta temperatura |

Hai bisogno di una soluzione affidabile e a bassa deformazione per i tuoi progetti di giunzione metallica? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi di brasatura di successo. La nostra esperienza ti garantisce di ottenere giunti forti e dimensionalmente precisi ogni volta. Contatta i nostri esperti oggi per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali