Sì, non solo è possibile brasare sottovuoto, ma è il metodo preferito e spesso superiore per le applicazioni ad alte prestazioni. Questo processo, noto come brasatura sottovuoto, avviene all'interno di un forno sigillato dove i gas atmosferici vengono rimossi. Eliminando l'ossigeno e altri gas reattivi, si impedisce la formazione di ossidi sulle superfici metalliche, consentendo al metallo d'apporto di brasatura di legarsi direttamente e creare giunti eccezionalmente resistenti, puliti e privi di flussante.

Lo scopo principale dell'utilizzo del vuoto per la brasatura non è semplicemente rimuovere l'aria, ma creare un ambiente attivo e altamente controllato che protegga l'assemblaggio dalla contaminazione e garantisca la massima integrità possibile del giunto.

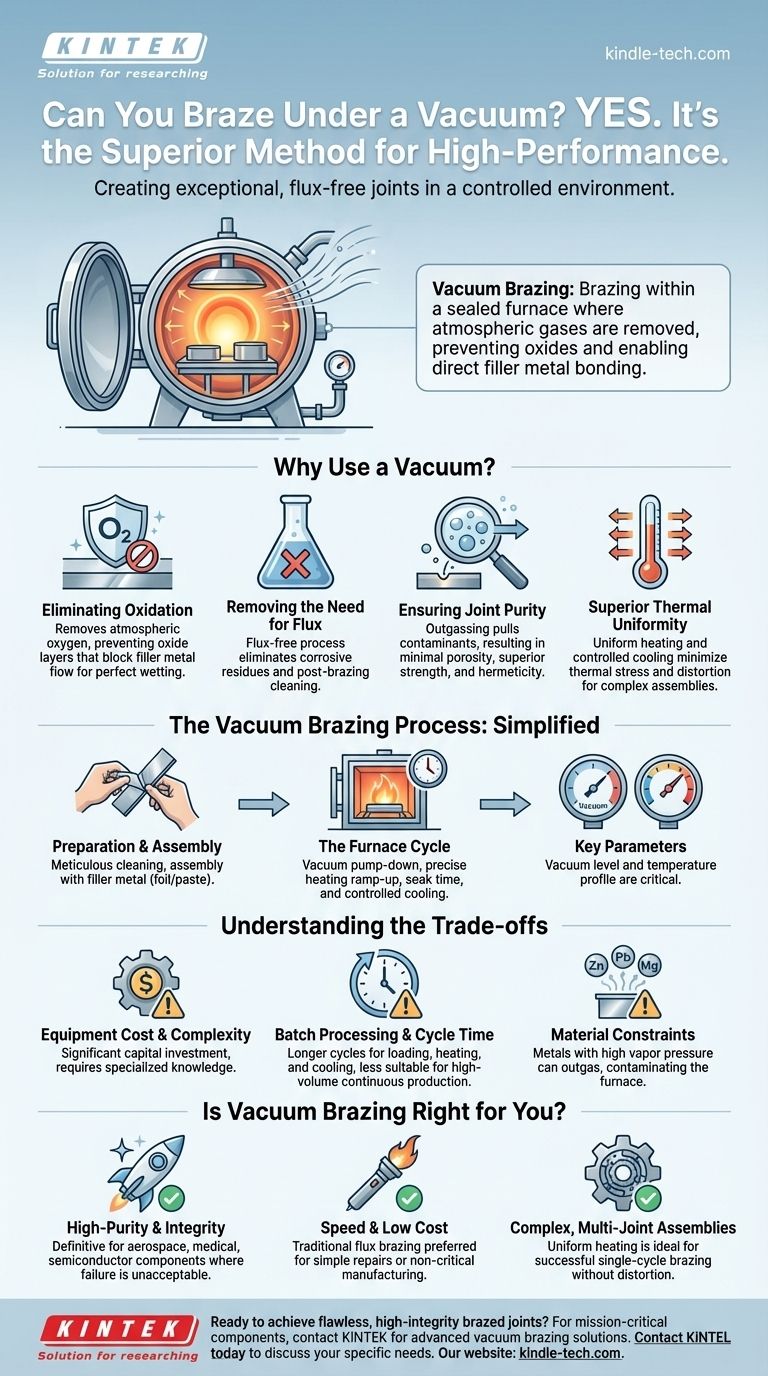

Perché usare il vuoto per la brasatura?

Comprendere i vantaggi della brasatura sottovuoto rivela perché è essenziale per i componenti critici in settori come l'aerospaziale, il medico e la difesa. Il vuoto non è un ambiente passivo; è parte attiva del processo.

Eliminazione dell'ossidazione

L'ossigeno atmosferico è il nemico principale di un buon giunto saldobrasato. Forma rapidamente strati di ossido sulle superfici metalliche riscaldate, che agiscono da barriera e impediscono al metallo d'apporto di bagnare e fluire correttamente.

Rimuovendo la stragrande maggioranza delle molecole di ossigeno, un forno a vuoto assicura che i metalli base e la lega d'apporto rimangano perfettamente puliti alle temperature di brasatura.

Rimozione della necessità di flussante

Nei metodi di brasatura tradizionali, è necessario un flussante chimico per dissolvere e spostare gli ossidi. Tuttavia, il flussante può rimanere intrappolato nel giunto, portando a corrosione e potenziali punti di rottura nel tempo.

La brasatura sottovuoto elimina completamente la necessità di flussante. Ciò si traduce in un assemblaggio finale più pulito, elimina la fase di pulizia post-brasatura e garantisce che non rimangano residui di flussante corrosivi.

Garanzia della purezza del giunto

Il vuoto estrae attivamente contaminanti volatili e gas intrappolati dai materiali di base man mano che vengono riscaldati, un processo noto come degassamento (outgassing).

Questo effetto di purificazione si traduce in un giunto brasato con porosità e vuoti minimi, aumentandone significativamente la resistenza, la duttilità e l'ermeticità (tenuta stagna).

Uniformità termica superiore

Come notato nella documentazione di processo, l'uniformità della temperatura è fondamentale. Un forno a vuoto eccelle in questo, riscaldando l'intero assemblaggio lentamente e uniformemente tramite irraggiamento.

Questo riscaldamento uniforme e il raffreddamento controllato minimizzano lo stress termico e la distorsione, il che è vitale per assemblaggi complessi e lavorati di precisione.

Il processo di brasatura sottovuoto: una visione semplificata

Sebbene l'attrezzatura sia complessa, i principi fondamentali del ciclo di brasatura sottovuoto sono semplici e incentrati sul controllo.

Preparazione e assemblaggio

Le parti devono essere meticolosamente pulite e sgrassate prima di essere assemblate. Il metallo d'apporto, spesso sotto forma di foglio o pasta, viene posizionato alle interfacce dei giunti.

Il ciclo del forno

Il componente assemblato viene caricato nel forno, che viene quindi sigillato e portato al livello di vuoto richiesto. Il forno esegue quindi un ciclo di riscaldamento preciso e pre-programmato.

Ciò comporta l'aumento della temperatura fino alla temperatura di brasatura, il mantenimento per un tempo specificato per garantire che il metallo d'apporto fluisca completamente attraverso i giunti e il successivo raffreddamento in modo controllato.

Parametri chiave

I due parametri più importanti sono il livello di vuoto e il profilo di temperatura. Il vuoto richiesto dipende dalla reattività dei metalli base. La temperatura deve essere abbastanza alta da fondere la lega d'apporto ma abbastanza bassa da non danneggiare i materiali base.

Comprendere i compromessi

La brasatura sottovuoto è un processo potente, ma non è la soluzione per ogni situazione. L'obiettività richiede di riconoscere i suoi limiti.

Costo e complessità delle attrezzature

I forni a vuoto rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono conoscenze specialistiche per il funzionamento e la manutenzione, rendendoli molto più costosi di una semplice torcia o di un sistema a induzione.

Lavorazione a lotti e tempo ciclo

La brasatura sottovuoto è un processo a lotti. Il carico, la messa in vuoto, il riscaldamento, la permanenza e il raffreddamento possono richiedere diverse ore. Ciò lo rende meno adatto alla produzione continua ad alto volume rispetto ad altri metodi automatizzati.

Limitazioni dei materiali

Alcuni materiali non sono adatti alla brasatura sottovuoto. I metalli con alte pressioni di vapore, come zinco, piombo, magnesio o cadmio, possono vaporizzare sottovuoto alle temperature di brasatura.

Questo "degassamento" degli elementi leganti può contaminare l'interno del forno e, cosa più importante, alterare la composizione e le prestazioni sia del metallo base che della lega d'apporto.

La brasatura sottovuoto è la scelta giusta per la tua applicazione?

La selezione del metodo di brasatura corretto dipende interamente dai requisiti del prodotto finale.

- Se la tua priorità principale è l'alta purezza e l'integrità strutturale: La brasatura sottovuoto è la scelta definitiva per componenti aerospaziali, impianti medici o semiconduttori dove il cedimento del giunto è inaccettabile.

- Se la tua priorità principale è la velocità e il basso costo per assemblaggi semplici: La brasatura tradizionale con torcia o a induzione con flussante è molto più pratica ed economica per riparazioni o produzione non critica.

- Se la tua priorità principale è unire assemblaggi complessi con giunti multipli senza distorsioni: Il riscaldamento uniforme di un forno a vuoto è l'ideale, garantendo che tutti i giunti vengano brasati con successo in un unico ciclo senza stress.

In definitiva, scegliere la brasatura sottovuoto è una decisione di dare priorità alla qualità e alla purezza del giunto finale al di sopra di ogni altra considerazione.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante nella brasatura sottovuoto |

|---|---|

| Prevenzione dell'ossidazione | Elimina l'ossigeno, prevenendo strati di ossido che bloccano il flusso del metallo d'apporto. |

| Processo senza flussante | Crea giunti puliti senza residui corrosivi, eliminando la pulizia post-brasatura. |

| Purezza e resistenza del giunto | Degassa i contaminanti per una porosità minima e un'ermeticità superiore. |

| Uniformità termica | Garantisce un riscaldamento uniforme per minimizzare stress e distorsioni in assemblaggi complessi. |

| Limitazioni dei materiali | Non adatto a metalli con alta pressione di vapore (es. zinco, cadmio). |

Pronto a ottenere giunti brasati impeccabili e ad alta integrità?

Per i componenti critici in ambito aerospaziale, medico o della difesa, la qualità del tuo processo di brasatura non è negoziabile. KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi sistemi di brasatura sottovuoto progettati per la massima purezza e affidabilità.

Lascia che i nostri esperti ti aiutino a determinare se la brasatura sottovuoto è la scelta giusta per la tua applicazione. Forniamo le attrezzature e il supporto per garantire il successo dei tuoi progetti più esigenti.

Contatta KINTEL oggi stesso per discutere le tue esigenze specifiche di laboratorio o di produzione e scoprire i vantaggi delle nostre attrezzature da laboratorio specializzate.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Perché viene utilizzato un forno sottovuoto per asciugare le membrane polimero-ceramiche? Ottimizzare le prestazioni a basse temperature

- Quali sono i metodi di trattamento termico dell'acciaio? Progetta le proprietà del tuo acciaio per qualsiasi applicazione

- Perché è necessario un forno ad alto vuoto per il trattamento termico post-saldatura (PBHT)? Migliora l'integrità delle tue giunzioni saldate per diffusione

- Qual è il ruolo primario delle apparecchiature di riscaldamento sotto vuoto nella sintesi di elettroliti solidi alogenuri? Ottenere un'elevata conducibilità

- Cos'è un forno ad alta temperatura? Una guida al trattamento termico di precisione e alla sinterizzazione

- Quali ambienti fornisce un forno ad alto vuoto per la sintesi di h-BN? Padroneggia la produzione di nanopolveri ad alta purezza

- Quanto costerà una nuova caldaia? Ottieni il dettaglio completo dei prezzi per la tua casa

- Cosa si intende per forni intermittenti e continui? Ottimizza il tuo processo di riscaldamento industriale