Sì, è assolutamente possibile ricuocere un metallo più volte. Infatti, è una pratica standard e spesso necessaria in molte forme di lavorazione dei metalli. Ogni volta che un metallo viene piegato, martellato o stirato—un processo noto come incrudimento—diventa più duro, più fragile e più resistente a ulteriori modellature. La ricottura inverte questo effetto, ripristinando la duttilità del metallo e permettendoti di continuare a lavorarlo.

La capacità di ricuocere ripetutamente è fondamentale per la formatura complessa dei metalli. Tuttavia, il fattore critico non è se puoi farlo più volte, ma come controlli il processo ogni volta per evitare di degradare l'integrità strutturale del materiale.

Perché i Cicli di Ricottura Multipli Sono Necessari

Comprendere l'Incrudimento

Quando si lavora meccanicamente un metallo, si deforma la sua struttura cristallina interna. I grani microscopici che compongono il metallo diventano stressati, allungati e aggrovigliati.

Questo riallineamento della struttura granulare rende il metallo più resistente ma riduce significativamente la sua capacità di allungarsi o piegarsi senza rompersi. Alla fine, il metallo diventerà così fragile che qualsiasi ulteriore lavorazione causerà la sua frattura.

L'Obiettivo: Ripristinare la Duttilità

La ricottura è la soluzione all'incrudimento. Riscaldando il metallo a una temperatura specifica (la sua temperatura di ricristallizzazione), si forniscono agli atomi energia sufficiente per riorganizzarsi in nuovi grani privi di tensione.

Questo processo, chiamato ricristallizzazione, reimposta efficacemente la struttura interna del metallo, alleviando la tensione accumulata e rendendolo nuovamente morbido e duttile. Ciò consente cicli successivi di modellatura e formatura.

Un'Analogia Pratica: Piegare una Graffetta

Pensa a piegare avanti e indietro una graffetta. Le prime piegature sono facili. Presto, il punto di piegatura diventa rigido e duro. Se continui, si spezza.

Quel punto rigido è la zona incrudita. Se potessi ricuocere la graffetta (senza fonderla), potresti ripristinare la sua morbidezza originale e continuare a piegarla.

La Meccanica di un Ciclo di Ricottura Adeguato

Le Tre Fasi Chiave

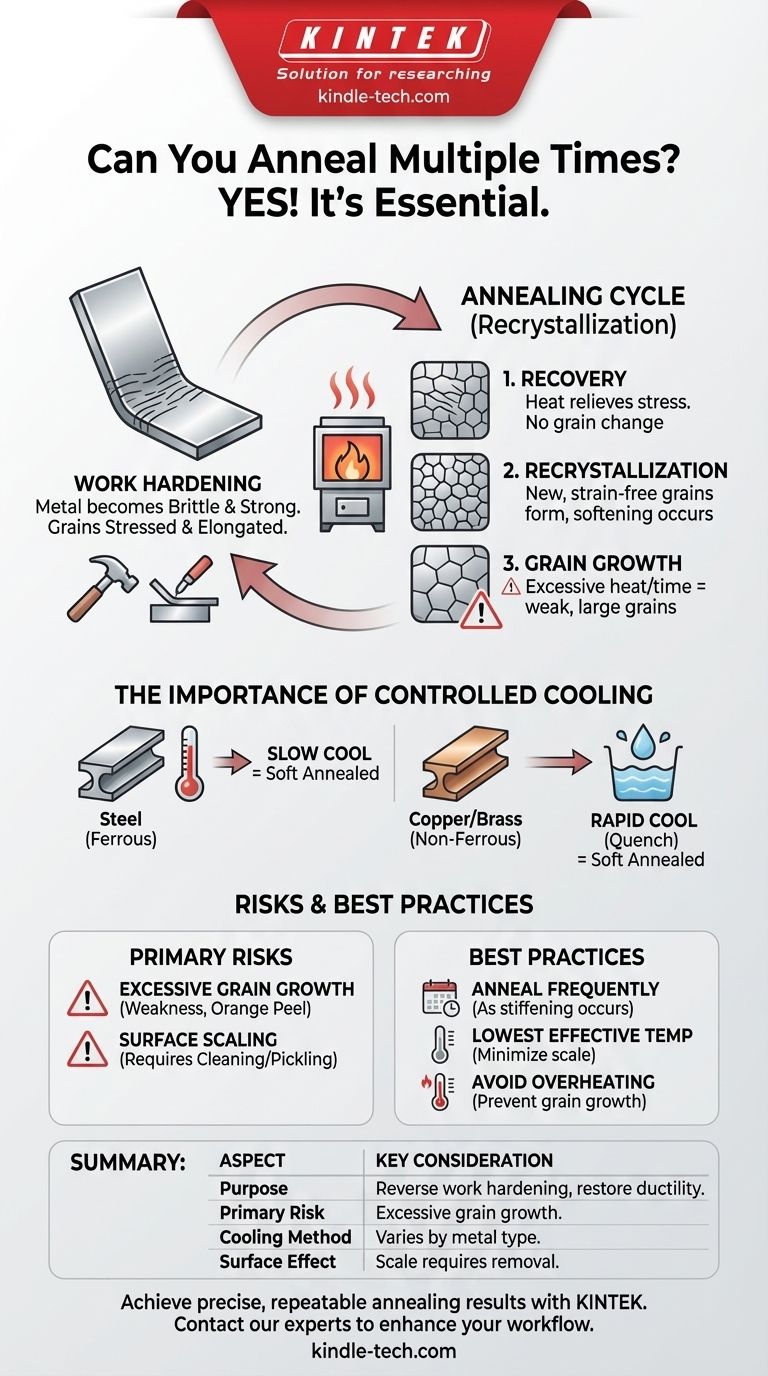

Ogni ciclo di ricottura è composto da tre fasi, e comprenderle è fondamentale per controllare il risultato.

- Recupero: Quando si inizia a riscaldare il metallo, questo allevia prima parte dello stress interno senza cambiare la struttura granulare.

- Ricristallizzazione: Alla temperatura corretta, nuovi grani privi di stress iniziano a formarsi e a sostituire quelli vecchi e deformati. Questa è la fase di "ammorbidimento".

- Crescita dei Grani: Se il metallo viene mantenuto alla temperatura di ricottura per troppo tempo, o riscaldato a una temperatura troppo elevata, i nuovi grani inizieranno a fondersi e a crescere in dimensioni.

L'Importanza del Raffreddamento Controllato

La velocità con cui si raffredda il metallo è importante quanto il riscaldamento.

Per molti metalli non ferrosi come rame, ottone e argento sterling, è possibile raffreddarli rapidamente temprandoli in acqua. Ciò blocca lo stato morbido e ricotto.

Per la maggior parte degli acciai, tuttavia, un raffreddamento rapido (tempra) avrà l'effetto opposto: li indurirà. L'acciaio deve essere raffreddato molto lentamente per ottenere uno stato morbido e ricotto.

Comprendere i Compromessi e i Rischi

Il Pericolo della Crescita Eccessiva dei Grani

Questo è il rischio principale di una ricottura impropria o eccessiva. Sebbene si desideri che si formino nuovi grani, permettere loro di crescere troppo indebolirà il materiale.

Grani eccessivamente grandi possono portare a una superficie ruvida nota come effetto "buccia d'arancia" quando il metallo viene piegato. Più criticamente, può ridurre la resistenza e la tenacità complessiva del metallo.

L'Impatto del Surriscaldamento

Riscaldare un metallo ben oltre la sua temperatura di ricristallizzazione può causare una crescita dei grani rapida ed eccessiva. Se lo si riscalda troppo vicino al suo punto di fusione, si rischia di danneggiare o distruggere permanentemente il pezzo.

Ossidazione Superficiale e Formazione di Scaglia

Ogni volta che si riscalda un metallo in presenza di ossigeno, si formerà uno strato di ossido, o "scaglia", sulla superficie.

Questa scaglia deve tipicamente essere rimossa, spesso con un bagno acido (decapaggio), prima di continuare il lavoro. Cicli ripetuti di formazione di scaglia e decapaggio possono portare a una leggera perdita di materiale nel tempo.

Come Applicare Questo al Tuo Progetto

Il tuo approccio alla ricottura dovrebbe essere dettato dal materiale che stai utilizzando e dalle esigenze del tuo progetto.

- Se il tuo obiettivo principale è la formatura significativa (ad esempio, sollevare un recipiente): Pianifica di ricuocere frequentemente, non appena senti che il metallo inizia a irrigidirsi e a resistere ai tuoi strumenti. Questo previene l'accumulo di stress eccessivo.

- Se il tuo obiettivo principale è preservare i dettagli superficiali fini: Usa la temperatura più bassa ed efficace e il tempo più breve richiesti per una ricottura riuscita. Ciò minimizzerà la formazione di scaglia superficiale.

- Se il tuo obiettivo principale è prevenire la debolezza nel pezzo finale: Evita di surriscaldare e di mantenere il pezzo alla temperatura più a lungo del necessario. Il tuo obiettivo è la ricristallizzazione, non la crescita eccessiva dei grani.

In definitiva, considerare la ricottura non come un evento singolo, ma come una fase ripetibile ed essenziale nel tuo flusso di lavoro è fondamentale per ottenere risultati complessi e di successo nella lavorazione dei metalli.

Tabella Riassuntiva:

| Aspetto | Considerazione Chiave |

|---|---|

| Scopo | Invertire l'incrudimento, ripristinare la duttilità per ulteriori modellature. |

| Rischio Principale | Crescita eccessiva dei grani dovuta a surriscaldamento o mantenimento prolungato. |

| Metodo di Raffreddamento | Varia a seconda del metallo (es. tempra per i non ferrosi; raffreddamento lento per l'acciaio). |

| Effetto Superficiale | La formazione di scaglia richiede la rimozione (es. decapaggio). |

Ottieni risultati di ricottura precisi e ripetibili con KINTEK.

Sia che tu stia modellando componenti complessi o che tu debba ripristinare la duttilità nei metalli preziosi, controllare il ciclo di ricottura è fondamentale per il tuo successo. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo su cui i laboratori fanno affidamento per processi di trattamento termico coerenti e di alta qualità.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro di lavorazione dei metalli e garantire l'integrità del materiale in ogni ciclo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione