Sì, il titanio può essere sinterizzato. Questo processo di fabbricazione, un pilastro della metallurgia delle polveri, prevede la compattazione della polvere di titanio in una forma desiderata e il successivo riscaldamento in un ambiente controllato. Questo fonde le particelle insieme al di sotto del punto di fusione del metallo, formando un componente solido e funzionale.

La sinterizzazione del titanio non è solo possibile; è una strategia di produzione chiave per creare parti complesse ed economiche con uno spreco minimo di materiale. Il successo del processo, tuttavia, dipende da un'attenta gestione dell'elevata reattività del titanio, specialmente con l'ossigeno.

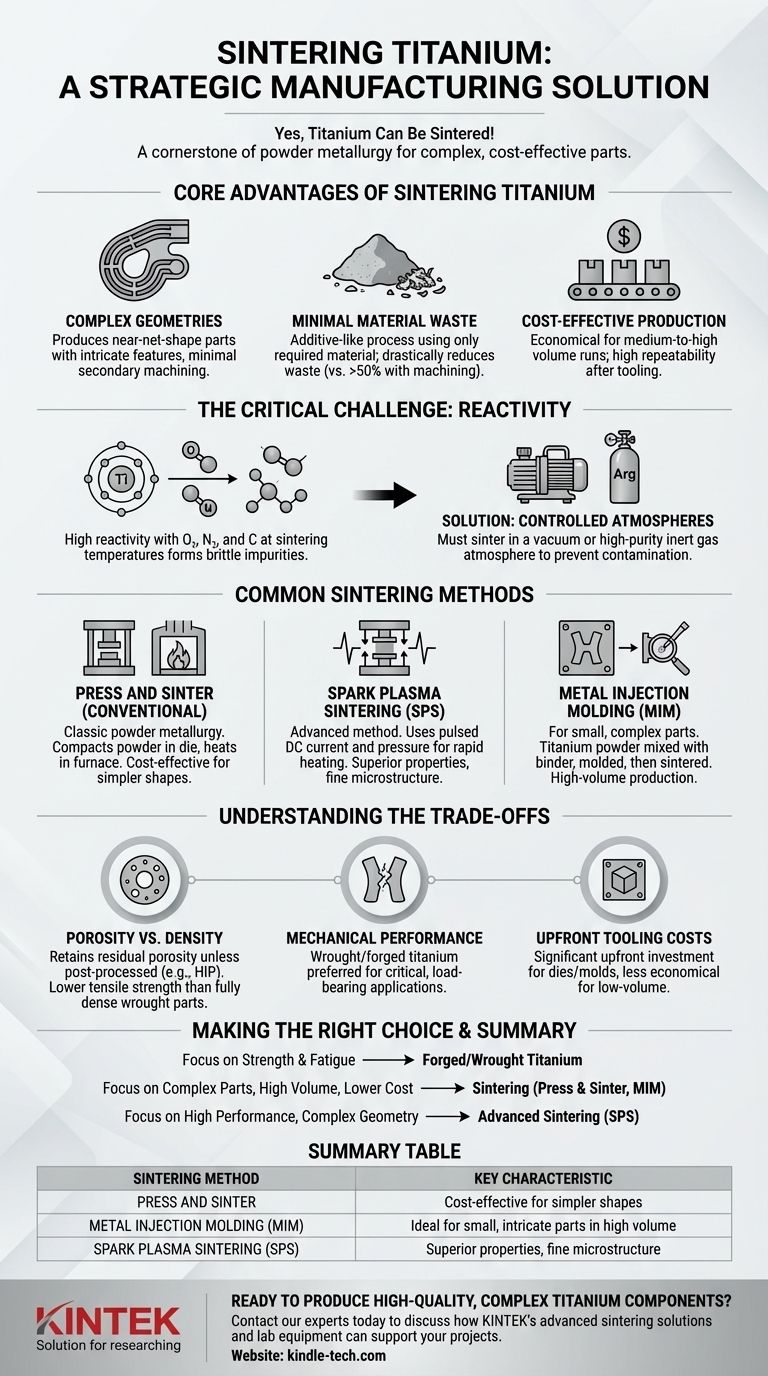

Perché sinterizzare il titanio? I vantaggi principali

Sebbene il titanio sia famoso per la sua resistenza e leggerezza, è anche notoriamente difficile e costoso da lavorare. La sinterizzazione offre una potente alternativa per molte applicazioni.

Creazione di geometrie complesse

La sinterizzazione eccelle nella produzione di parti quasi a forma finita (near-net-shape). Ciò significa che il componente esce dal forno molto vicino alle sue dimensioni finali, richiedendo una lavorazione secondaria minima.

Questo metodo consente caratteristiche intricate come canali interni o curve complesse che sarebbero estremamente costose o impossibili da creare con la lavorazione sottrattiva tradizionale.

Riduzione al minimo degli sprechi di materiale

La lavorazione di una parte da un blocco solido di titanio può sprecare oltre il 50% del costoso materiale grezzo, che viene perso sotto forma di trucioli.

La sinterizzazione è un processo simile all'additivo che utilizza solo il materiale necessario per la parte stessa. Questa drastica riduzione degli sprechi è un fattore significativo della sua economicità.

Ottenere una produzione economicamente vantaggiosa

Per lotti di produzione di volume medio-alto, la sinterizzazione è significativamente più economica rispetto alla lavorazione di ogni singola parte.

Una volta creati gli utensili iniziali (come uno stampo a pressa o uno stampo a iniezione), le parti possono essere prodotte rapidamente e con elevata ripetibilità, riducendo il costo per unità.

La sfida critica: gestire la reattività del titanio

L'ostacolo principale nella sinterizzazione del titanio è la sua aggressiva tendenza a reagire con gli elementi atmosferici ad alte temperature.

Il problema della contaminazione

Alle temperature di sinterizzazione, il titanio assorbe prontamente ossigeno, azoto e carbonio dall'aria. Questa contaminazione forma composti fragili all'interno della struttura del metallo.

Anche piccole quantità di queste impurità possono ridurre drasticamente la duttilità e la vita a fatica della parte finale, rendendola inutile per qualsiasi applicazione impegnativa.

La soluzione: atmosfere controllate

Per prevenire la contaminazione, il titanio deve essere sinterizzato sottovuoto o in un'atmosfera di gas inerte ad alta purezza, come l'argon.

Questo ambiente controllato priva il processo degli elementi reattivi, preservando la purezza chimica intrinseca e le proprietà meccaniche del titanio.

Metodi comuni di sinterizzazione per il titanio

Diverse tecniche di sinterizzazione offrono vantaggi distinti in termini di costi, complessità e prestazioni della parte finale.

Sinterizzazione convenzionale (Pressa e Sinterizzazione)

Questo è il percorso classico della metallurgia delle polveri. La polvere di titanio viene compattata in una parte "verde" utilizzando una pressa a stampo e quindi riscaldata in un forno. È un metodo economico per forme più semplici.

Sinterizzazione a plasma a scintilla (SPS)

L'SPS è un metodo avanzato che utilizza una combinazione di alta pressione e una corrente elettrica pulsata in corrente continua per riscaldare rapidamente la polvere.

Questa velocità inibisce la crescita del grano e consente la densificazione completa a temperature più basse, con conseguenti proprietà meccaniche superiori. Viene spesso utilizzato per biomateriali ad alte prestazioni e componenti aerospaziali.

Stampaggio a iniezione di metallo (MIM)

Per parti altamente complesse, di piccole e medie dimensioni, il MIM è un'ottima opzione. La polvere fine di titanio viene miscelata con un legante polimerico per creare una materia prima che può essere stampata a iniezione come la plastica. Il legante viene quindi rimosso e la parte viene sinterizzata.

Comprendere i compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. È fondamentale comprenderne i limiti intrinseci rispetto alla produzione tradizionale.

Porosità vs. Densità

A meno che non vengano utilizzate tecniche avanzate come la Pressatura Isostatica a Caldo (HIP) come fase secondaria, la maggior parte delle parti sinterizzate mantiene una piccola quantità di porosità residua.

Ciò significa che non sono dense al 100%. Questa porosità può essere un punto di inizio per le crepe, riducendo potenzialmente la resistenza alla trazione ultima e la vita a fatica rispetto a una parte forgiata o lavorata completamente densa.

Prestazioni meccaniche

Per le applicazioni più critiche e portanti (come un componente del carrello di atterraggio), una parte forgiata e lavorata offrirà quasi sempre prestazioni superiori e più prevedibili grazie alla sua completa densità e alla struttura del grano ottimizzata.

Costi iniziali degli utensili

Gli stampi a pressa e gli stampi a iniezione richiesti per la sinterizzazione rappresentano un investimento iniziale significativo. Ciò rende il processo meno economico per prototipi o lotti di produzione molto piccoli.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di fabbricazione corretto dipende interamente dai requisiti specifici del tuo componente.

- Se il tuo obiettivo principale è la massima resistenza e durata a fatica: Il titanio forgiato o lavorato, lavorato nella sua forma finale, rimane lo standard di riferimento.

- Se il tuo obiettivo principale è produrre parti complesse in grandi volumi a un costo inferiore: La sinterizzazione tramite Pressa e Sinterizzazione o Stampaggio a Iniezione di Metallo (MIM) è la scelta superiore.

- Se il tuo obiettivo principale è l'alta performance con geometria complessa e una microstruttura fine: Metodi avanzati come la Sinterizzazione a Plasma a Scintilla (SPS) offrono un potente equilibrio di proprietà.

Comprendendo il compromesso fondamentale tra complessità di produzione e densità del materiale, puoi selezionare con sicurezza il processo giusto per il tuo componente in titanio.

Tabella riassuntiva:

| Aspetto | Metodo di sinterizzazione | Caratteristica chiave |

|---|---|---|

| Costo e semplicità | Pressa e Sinterizzazione | Economico per forme più semplici |

| Complessità e volume | Stampaggio a Iniezione di Metallo (MIM) | Ideale per parti piccole e intricate in grandi volumi |

| Prestazioni e densità | Sinterizzazione a Plasma a Scintilla (SPS) | Proprietà superiori, microstruttura fine |

Pronto a produrre componenti in titanio complessi e di alta qualità?

KINTEK è specializzata in soluzioni avanzate di sinterizzazione e nelle attrezzature da laboratorio necessarie per il successo. La nostra esperienza nei forni ad atmosfera controllata e nella metallurgia delle polveri può aiutarti a raggiungere una produzione economicamente vantaggiosa di parti in titanio intricate con uno spreco minimo di materiale.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti di sinterizzazione del titanio e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione