Sì, il metallo può assolutamente fondere sottovuoto. Infatti, è un processo industriale critico utilizzato per creare metalli e leghe della massima purezza e delle massime prestazioni per applicazioni esigenti. L'assenza di aria modifica fondamentalmente l'ambiente, prevenendo reazioni chimiche indesiderate e consentendo un livello di purificazione impossibile in una normale atmosfera.

Il principio fondamentale da capire è che il vuoto non è un ostacolo alla fusione; è uno strumento. Rimuovendo i gas atmosferici, il vuoto previene la contaminazione e aiuta attivamente a estrarre le impurità dal metallo fuso, ottenendo un prodotto finale fondamentalmente più pulito e resistente.

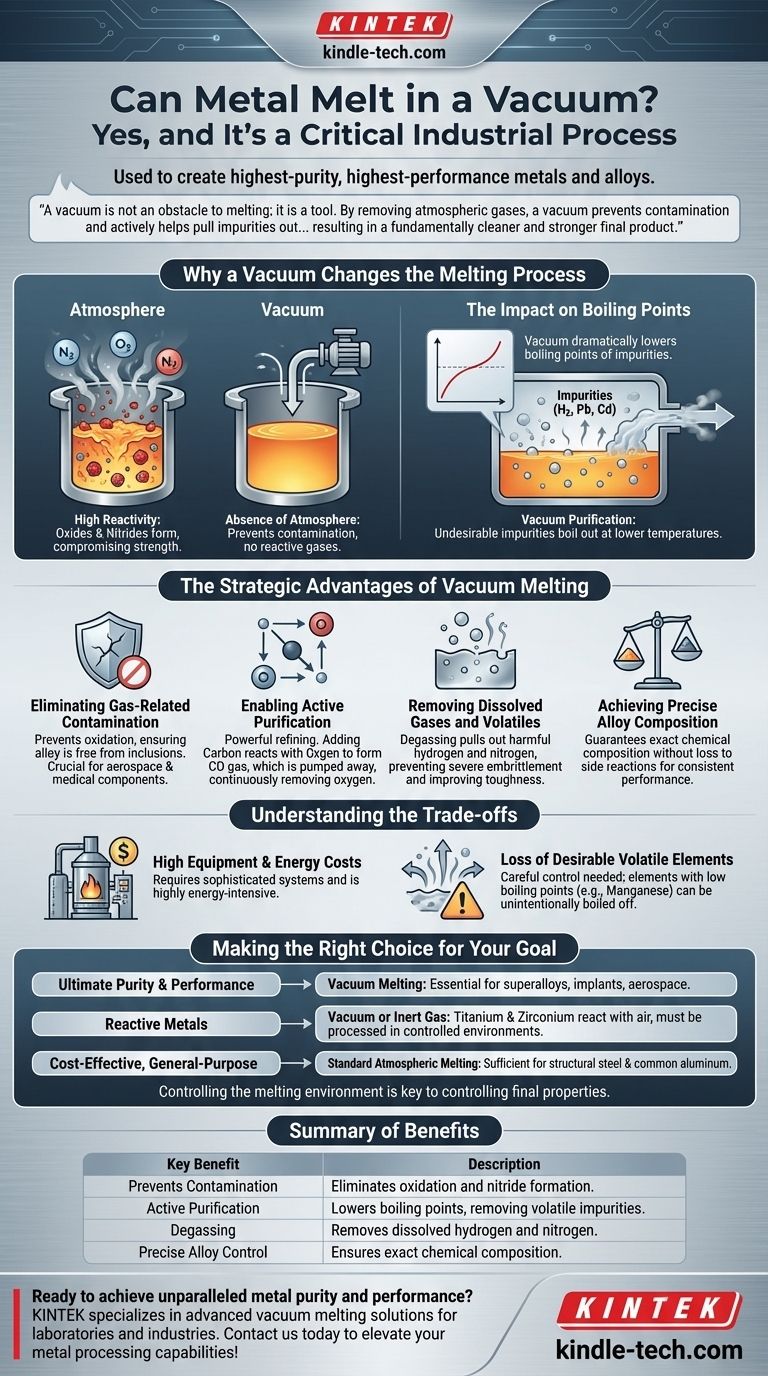

Perché il vuoto modifica il processo di fusione

Fondere un metallo significa aggiungere energia termica sufficiente per rompere la sua struttura cristallina. L'influenza principale di un vuoto non è sul punto di fusione in sé, ma sull'ambiente chimico in cui avviene la fusione.

L'assenza di un'atmosfera

In un'atmosfera normale, l'aria è composta per circa il 78% da azoto e per il 21% da ossigeno. Ad alte temperature, questi gas sono altamente reattivi con il metallo fuso, portando alla formazione di ossidi e nitruri.

Questi composti sono impurità che possono rimanere intrappolate nel metallo durante il raffreddamento, creando punti deboli microscopici che compromettono la resistenza, la duttilità e la resistenza alla fatica del materiale. Un vuoto rimuove questi gas reattivi, impedendo che questa contaminazione si verifichi.

L'impatto sui punti di ebollizione

Sebbene la pressione di un vuoto abbia un effetto trascurabile sul punto di fusione di una sostanza, ne abbassa drasticamente il punto di ebollizione. Questo principio fisico è la chiave per la purificazione sottovuoto.

Molte impurità indesiderabili, inclusi gas disciolti (come l'idrogeno) e alcuni metalli volatili (come piombo o cadmio), hanno punti di ebollizione inferiori a quelli del metallo principale. Sottovuoto, queste impurità possono essere fatte bollire fuori dal bagno fuso a temperature ben al di sotto del loro normale punto di ebollizione, consentendo loro di essere rimosse come vapore.

I vantaggi strategici della fusione sottovuoto

Ingegneri e metallurgisti utilizzano la fusione sottovuoto non solo per evitare problemi, ma per ottenere miglioramenti specifici nelle proprietà del materiale.

Eliminazione della contaminazione legata ai gas

Il beneficio più immediato è la prevenzione dell'ossidazione. Ciò assicura che la lega finale sia priva di inclusioni di ossido che possono innescare cricche sotto stress, un fattore critico per i componenti nelle applicazioni aerospaziali o mediche.

Abilitare la purificazione attiva

Il vuoto abilita potenti tecniche di raffinazione. Ad esempio, il carbonio può essere aggiunto al metallo fuso per reagire con qualsiasi ossigeno residuo, formando gas monossido di carbonio (CO).

In un'atmosfera normale, questa reazione raggiungerebbe l'equilibrio. Sottovuoto, il gas CO viene continuamente pompato via, forzando la reazione a continuare fino a quando praticamente tutto l'ossigeno non viene rimosso dalla colata.

Rimozione di gas disciolti e volatili

I gas disciolti dannosi, in particolare idrogeno e azoto, possono causare grave fragilità in molti metalli. Un vuoto estrae efficacemente questi gas disciolti dal metallo liquido, un processo noto come degasaggio. Ciò migliora drasticamente la tenacità e l'affidabilità del materiale.

Raggiungere una composizione precisa della lega

Quando si creano leghe avanzate, i metallurgisti aggiungono quantità precise di diversi elementi. Sottovuoto, queste aggiunte accuratamente misurate non vengono perse a causa di ossidazione o altre reazioni secondarie. Ciò garantisce che la composizione chimica finale sia esattamente quella prevista, assicurando prestazioni coerenti e prevedibili.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, la fusione sottovuoto è un processo specializzato con chiari compromessi. Non è la scelta predefinita per tutta la produzione di metalli.

Alti costi di attrezzature ed energia

Creare e mantenere un vuoto elevato su scala industriale richiede sistemi di forni sofisticati e costosi e pompe potenti. Il processo è anche altamente energivoro, rendendolo significativamente più costoso rispetto alla fusione in un forno standard.

Perdita di elementi volatili desiderabili

Lo stesso principio che rimuove le impurità volatili indesiderate può anche rimuovere elementi leganti desiderati se hanno un basso punto di ebollizione. Il processo deve essere attentamente controllato quando si producono leghe contenenti elementi come il manganese, che possono essere involontariamente fatti bollire via sottovuoto.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la fusione sottovuoto è guidata interamente dai requisiti di prestazione del prodotto finale.

- Se la tua attenzione principale è la massima purezza e prestazione: La fusione sottovuoto è essenziale per creare superleghe, impianti medici e componenti aerospaziali dove il cedimento del materiale non è un'opzione.

- Se la tua attenzione principale è lavorare con metalli reattivi: Metalli come titanio e zirconio sono così reattivi con l'aria che possono essere efficacemente fusi e lavorati solo sottovuoto o in atmosfera di gas inerte.

- Se la tua attenzione principale è il metallo per uso generale ed economico: Per applicazioni come l'acciaio strutturale o i prodotti comuni in alluminio, la fusione atmosferica standard fornisce le proprietà necessarie a un costo molto inferiore.

In definitiva, controllare l'ambiente di fusione è la chiave per controllare le proprietà finali del metallo.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Previene la contaminazione | Elimina la formazione di ossidi e nitruri rimuovendo i gas reattivi. |

| Purificazione attiva | Abbassa i punti di ebollizione delle impurità, consentendo la rimozione degli elementi volatili. |

| Degasaggio | Rimuove idrogeno e azoto disciolti per prevenire la fragilizzazione. |

| Controllo preciso della lega | Garantisce una composizione chimica esatta senza perdite dovute a reazioni secondarie. |

Pronto a raggiungere una purezza e prestazioni metalliche senza pari? KINTEK è specializzata in soluzioni avanzate di fusione sottovuoto per laboratori e industrie che richiedono metalli e leghe della massima qualità. Che tu stia sviluppando componenti aerospaziali, impianti medici o leghe ad alte prestazioni, la nostra esperienza garantisce che i tuoi materiali soddisfino gli standard più esigenti. Contattaci oggi per discutere come le nostre attrezzature da laboratorio possono elevare le tue capacità di lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura