Sì, assolutamente. L'induzione non solo è in grado di fondere il metallo, ma è una tecnologia primaria utilizzata nella metallurgia e nelle fonderie moderne proprio a questo scopo. È un processo altamente efficiente e controllato per la fusione di una vasta gamma di metalli, dall'acciaio industriale e alluminio ai metalli preziosi come oro e argento.

Il principio fondamentale non riguarda l'applicazione di una fiamma esterna, ma la generazione di calore direttamente all'interno del metallo stesso. Utilizzando un potente campo magnetico alternato, l'induzione genera forti correnti elettriche all'interno del metallo conduttivo, e la resistenza propria del materiale a queste correnti crea un calore rapido e intenso che porta alla fusione.

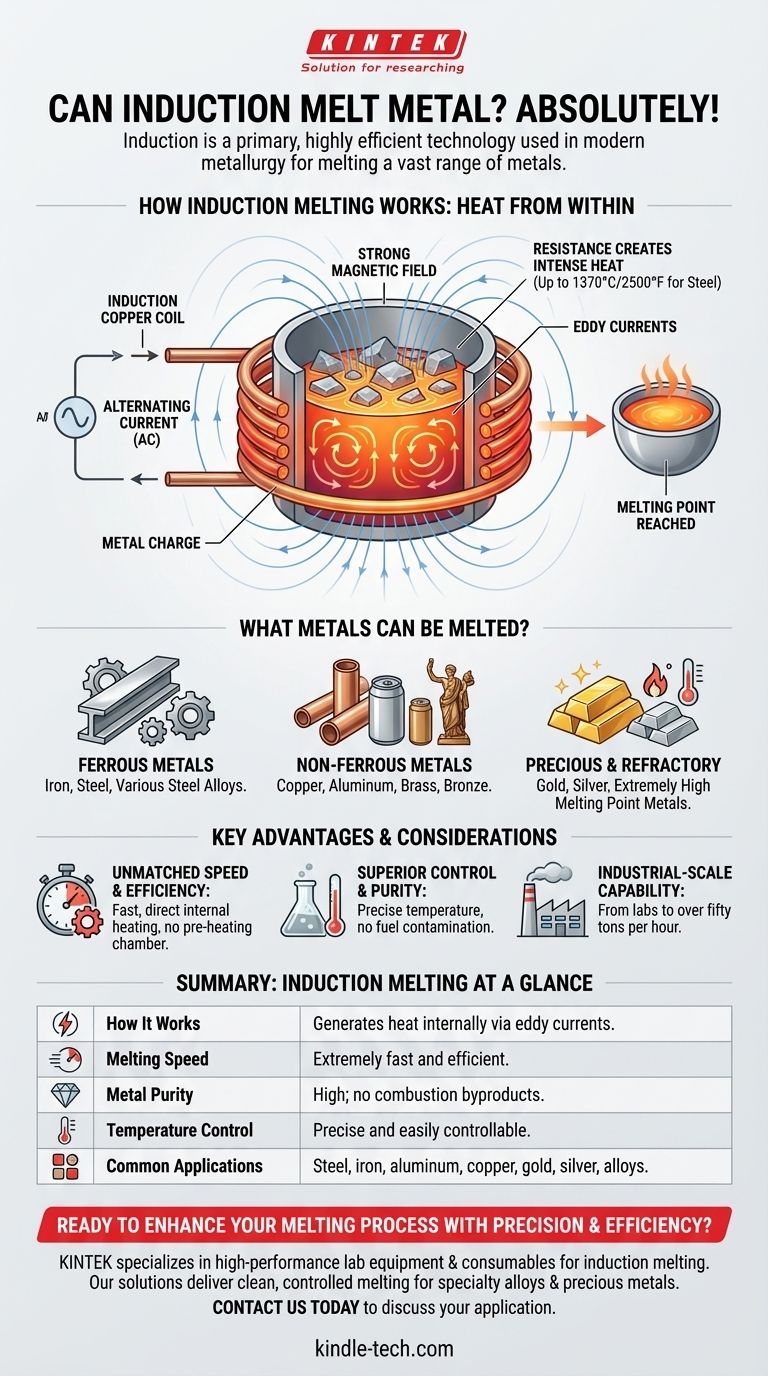

Come funziona la fusione a induzione: calore dall'interno

La fusione a induzione è un processo senza contatto che si basa sui principi dell'elettromagnetismo. Il sistema, noto come forno a induzione, utilizza alcuni componenti chiave per raggiungere temperature estremamente elevate.

La potenza della bobina

Il processo inizia con una bobina, tipicamente realizzata in tubi di rame altamente conduttivi. Una potente corrente elettrica alternata (CA) viene fatta passare attraverso questa bobina.

Generazione di un campo magnetico

Questa corrente alternata che scorre attraverso la bobina genera un campo magnetico forte e in rapida variazione nello spazio all'interno e intorno alla bobina.

Induzione di correnti "parassite"

Quando un materiale conduttivo, come un pezzo di acciaio o alluminio, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del metallo. Queste sono note come correnti parassite.

La resistenza crea calore intenso

Il metallo ha una resistenza naturale al flusso di queste correnti parassite. Questa resistenza converte l'energia elettrica in un calore immenso, facendo aumentare rapidamente la temperatura del metallo. Questo riscaldamento interno continua fino a quando il metallo raggiunge e supera il suo punto di fusione, come 1370°C (2500°F) per l'acciaio.

Quali metalli possono essere fusi?

La versatilità dei forni a induzione è uno dei loro maggiori punti di forza. Il processo funziona su un'ampia gamma di metalli elettricamente conduttivi.

Metalli ferrosi

Questa è un'applicazione primaria per i forni a induzione. Sono comunemente usati per fondere tutti i tipi di ferro, acciaio e varie leghe d'acciaio da materie prime o rottami.

Metalli non ferrosi

L'induzione è altamente efficace per la fusione di metalli non ferrosi. Ciò include materiali industriali comuni come rame, alluminio, ottone e bronzo.

Metalli preziosi e refrattari

Le alte temperature e l'ambiente di fusione pulito rendono l'induzione ideale per materiali di alto valore. Ciò include metalli preziosi come oro e argento, nonché metalli refrattari che hanno punti di fusione estremamente elevati.

Vantaggi e considerazioni chiave

La fusione a induzione non è solo un'opzione tra le tante; è spesso il metodo preferito grazie a diversi vantaggi distinti rispetto ai tradizionali forni a combustibile.

Velocità ed efficienza ineguagliabili

Poiché il calore viene generato direttamente all'interno del materiale, il processo di fusione è incredibilmente veloce ed efficiente. Non è necessario riscaldare prima una camera e poi trasferire quel calore al metallo.

Controllo e purezza superiori

Il processo consente un controllo preciso della temperatura, fondamentale quando si lavora con leghe specifiche. Inoltre, poiché non c'è combustione di carburante, non ci sono sottoprodotti che possano contaminare il metallo, il che si traduce in una fusione più pulita e di qualità superiore.

Capacità su scala industriale

Sebbene utilizzata in laboratori e piccole fonderie, la fusione a induzione è una vera potenza industriale. I moderni fonditori a induzione hanno capacità che possono variare da una a oltre cinquanta tonnellate all'ora.

Fare la scelta giusta per l'applicazione

Comprendere i punti di forza della fusione a induzione aiuta a chiarire il suo ruolo nell'industria moderna.

- Se il vostro obiettivo principale è la produzione di acciaio e ferro su larga scala: L'induzione è una scelta leader per la sua velocità, pulizia ed efficienza nella gestione di tutto, dal ferro puro ai rifiuti legati.

- Se il vostro obiettivo principale sono leghe speciali ad alta purezza: Il riscaldamento controllato e senza contatto di un forno a induzione è ideale, poiché previene la contaminazione da combustibile o elettrodi.

- Se il vostro obiettivo principale sono metalli preziosi o materiali di alto valore: L'induzione offre il controllo preciso della temperatura necessario per minimizzare la perdita di materiale e garantire la massima qualità di fusione.

In definitiva, la fusione a induzione è un pilastro della metallurgia moderna, offrendo una combinazione ineguagliabile di velocità, precisione e pulizia.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Come funziona | Genera calore internamente tramite correnti elettriche indotte (correnti parassite). |

| Velocità di fusione | Estremamente veloce ed efficiente grazie al riscaldamento interno diretto. |

| Purezza del metallo | Elevata; nessun sottoprodotto di combustione per contaminare la fusione. |

| Controllo della temperatura | Preciso e facilmente controllabile. |

| Applicazioni comuni | Fusione di acciaio, ferro, alluminio, rame, oro, argento e leghe. |

Pronto a migliorare il tuo processo di fusione con precisione ed efficienza? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni, inclusi sistemi di fusione a induzione su misura per le esigenze di laboratorio e fonderie su piccola scala. Che tu stia lavorando con leghe speciali o metalli preziosi, le nostre soluzioni offrono la fusione pulita e controllata di cui hai bisogno. Contattaci oggi per discutere come possiamo supportare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Come l'attrezzatura per la fusione ad arco sotto vuoto facilita la preparazione della lega Ti-Cr-Al-Nb? Spiegazione della fusione ad alta temperatura di precisione

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video

- Quali sono i diversi tipi di processi di fusione? Dalla fusione per estrazione alla fusione in sospensione per la massima purezza

- Qual è il ruolo di un forno di rifusione ad arco sotto vuoto da laboratorio? Padronanza della sintesi di leghe ad alta entropia

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione dei RHEA? Raggiungere la fusione termica estrema