Sì, l'oro può essere riscaldato per induzione. Infatti, i moderni forni a induzione sono un metodo preferito per la fusione dell'oro in ambienti professionali. Il processo funziona utilizzando un potente campo magnetico ad alta frequenza per generare calore direttamente all'interno dell'oro, portando a una fusione rapida, pulita e altamente controllata.

L'induzione non è solo un metodo valido per riscaldare l'oro, ma è spesso la scelta superiore per ottenere risultati di alta purezza. Supera le proprietà uniche dell'oro utilizzando campi magnetici ad alta frequenza per garantire una fusione rapida, contenuta e priva di contaminazioni.

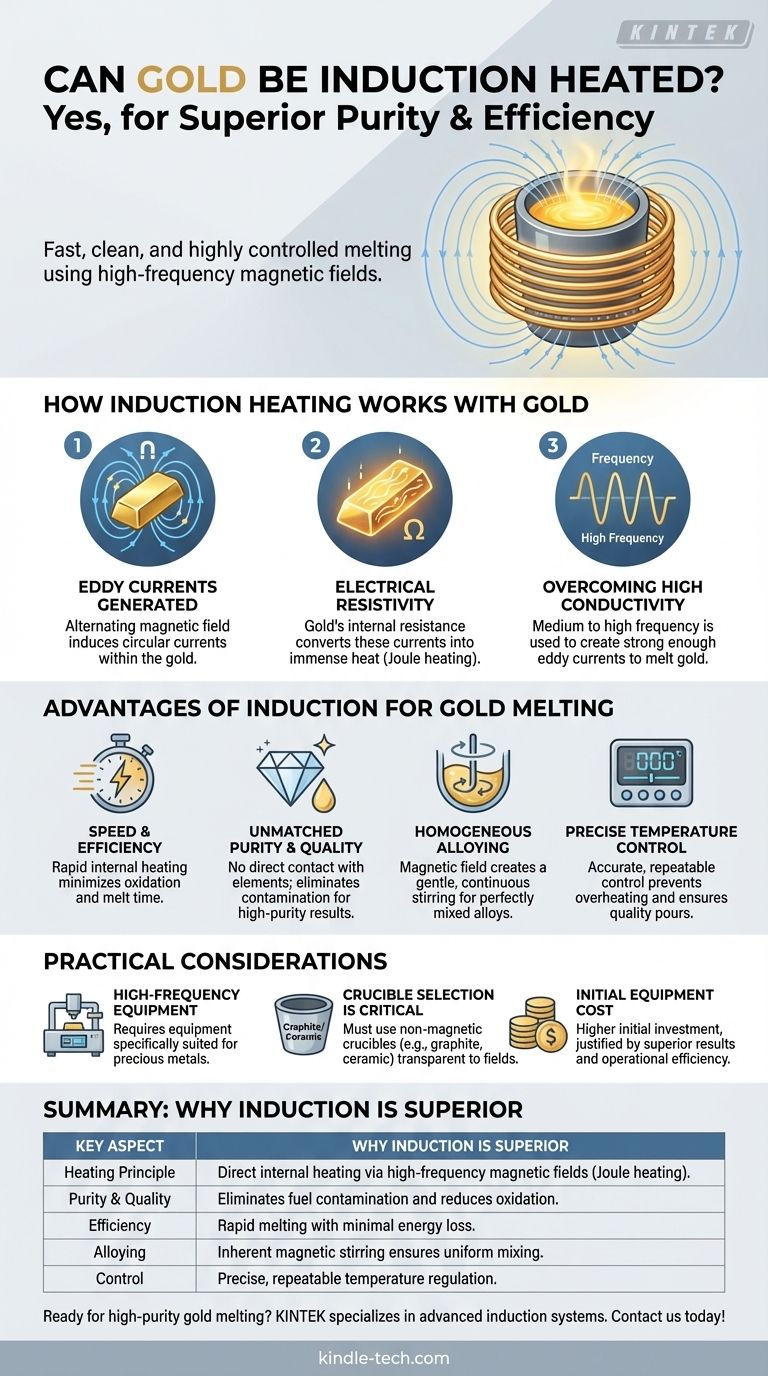

Come funziona il riscaldamento a induzione con l'oro

Mentre l'induzione è notoriamente utilizzata per materiali magnetici come ferro e acciaio, la fisica alla base del riscaldamento di un metallo non magnetico come l'oro è leggermente diversa ma ugualmente efficace.

Il principio delle correnti parassite

Un riscaldatore a induzione genera un campo magnetico potente e rapidamente alternato. Quando un materiale conduttivo come l'oro viene posto all'interno di questo campo, il campo induce piccole correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite.

Il ruolo della resistività elettrica

Tutti i materiali hanno una certa resistenza al flusso di elettricità. Quando queste correnti parassite indotte fluiscono attraverso l'oro, incontrano questa resistività elettrica. Questo attrito genera un calore immenso, un principio noto come riscaldamento Joule (o perdita I²R), causando la fusione dell'oro dall'interno verso l'esterno.

Superare l'alta conduttività

L'oro è un eccellente conduttore elettrico, il che significa che ha una resistività molto bassa. Ciò lo rende intrinsecamente più difficile da riscaldare con le correnti parassite rispetto ai metalli meno conduttivi.

La soluzione è utilizzare un sistema a induzione che opera a una frequenza medio-alta. L'aumento della frequenza del cambiamento del campo magnetico induce correnti parassite più forti, generando abbastanza potenza per superare la bassa resistenza dell'oro e fonderlo in modo efficiente.

I vantaggi dell'induzione per la fusione dell'oro

L'uso dell'induzione non è solo possibile; offre vantaggi significativi rispetto ai metodi tradizionali a torcia o a forno a resistenza, specialmente per ottenere alta qualità.

Velocità ed efficienza

Poiché il calore viene generato direttamente all'interno dell'oro stesso, il processo di fusione è eccezionalmente rapido. Ciò riduce al minimo il tempo in cui l'oro fuso è esposto all'atmosfera, che è un fattore critico per mantenere la purezza.

Purezza e qualità ineguagliabili

Il ciclo di riscaldamento rapido riduce drasticamente l'ossidazione. Inoltre, poiché nessuna parte dell'attrezzatura di riscaldamento tocca direttamente l'oro, elimina la contaminazione da combustibile o elementi riscaldanti. Ciò si traduce in una fusione più pulita e di qualità superiore.

Legatura omogenea

Il campo magnetico che crea le correnti parassite produce anche un effetto di agitazione delicato e continuo nel metallo fuso. Questo è estremamente vantaggioso quando si creano leghe d'oro, poiché assicura che tutti i metalli siano mescolati accuratamente e uniformemente.

Controllo preciso della temperatura

I moderni sistemi a induzione offrono un controllo preciso e ripetibile sulla potenza in uscita e sulla temperatura. Questo è fondamentale per evitare il surriscaldamento e garantire la corretta temperatura di colata per la fusione, che influisce direttamente sulla qualità del prodotto finale.

Comprendere le considerazioni pratiche

Sebbene potente, il processo a induzione per l'oro ha requisiti e compromessi specifici da considerare.

La necessità di attrezzature ad alta frequenza

Come accennato, l'elevata conduttività dell'oro richiede una frequenza più alta. Ciò significa che non è possibile utilizzare un riscaldatore a induzione a bassa frequenza progettato per l'acciaio per fondere l'oro in modo efficace. L'attrezzatura deve essere specificamente adatta per i metalli preziosi.

La selezione del crogiolo è fondamentale

L'oro è contenuto all'interno di un crogiolo, che viene posizionato all'interno della bobina di induzione. Questo crogiolo deve essere realizzato in un materiale trasparente ai campi magnetici, come la grafite o una ceramica specializzata. Ciò garantisce che il campo magnetico attraversi il crogiolo e riscaldi direttamente l'oro, non il contenitore.

Costo iniziale dell'attrezzatura

Il compromesso principale è il costo. I sistemi professionali di fusione a induzione rappresentano un investimento di capitale significativo rispetto a metodi più semplici come un forno a gas o una torcia. Tuttavia, per applicazioni che richiedono alta purezza, velocità e ripetibilità, l'investimento è spesso giustificato dai risultati superiori e dall'efficienza operativa.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di riscaldamento dipende interamente dai tuoi requisiti specifici di qualità, volume e costo.

- Se il tuo obiettivo principale è la fusione di grandi volumi e alta purezza: Il riscaldamento a induzione è la scelta professionale superiore per la sua velocità, il controllo preciso e la capacità di ridurre al minimo la contaminazione.

- Se il tuo obiettivo principale è il lavoro artigianale su piccola scala o le riparazioni: Una torcia a gas tradizionale offre una portabilità ineguagliabile e un costo iniziale molto più basso, rendendola più pratica per i singoli pezzi.

- Se il tuo obiettivo principale è creare leghe consistenti e di alta qualità: L'effetto di agitazione magnetica intrinseco dell'induzione offre un vantaggio significativo per la creazione di leghe d'oro perfettamente omogenee che altri metodi non possono facilmente replicare.

In definitiva, comprendere i principi del riscaldamento a induzione ti consente di selezionare lo strumento giusto per raggiungere il risultato desiderato con l'oro.

Tabella riassuntiva:

| Aspetto chiave | Perché l'induzione è superiore per l'oro |

|---|---|

| Principio di riscaldamento | Utilizza campi magnetici ad alta frequenza per generare correnti parassite e calore interno (riscaldamento Joule). |

| Purezza e qualità | Elimina la contaminazione da combustibile/elementi e riduce l'ossidazione per risultati di alta purezza. |

| Efficienza | Il riscaldamento interno rapido e diretto riduce al minimo il tempo di fusione e la perdita di energia. |

| Legatura | L'agitazione magnetica assicura una miscelazione omogenea delle leghe d'oro. |

| Controllo | La regolazione precisa della temperatura previene il surriscaldamento e garantisce colate consistenti. |

Pronto a ottenere la fusione dell'oro ad alta purezza con precisione ed efficienza?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi di fusione a induzione su misura per metalli preziosi come l'oro. Le nostre soluzioni offrono la velocità, la purezza e il controllo che i professionisti richiedono.

Contattaci oggi per trovare il sistema di riscaldamento a induzione perfetto per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata