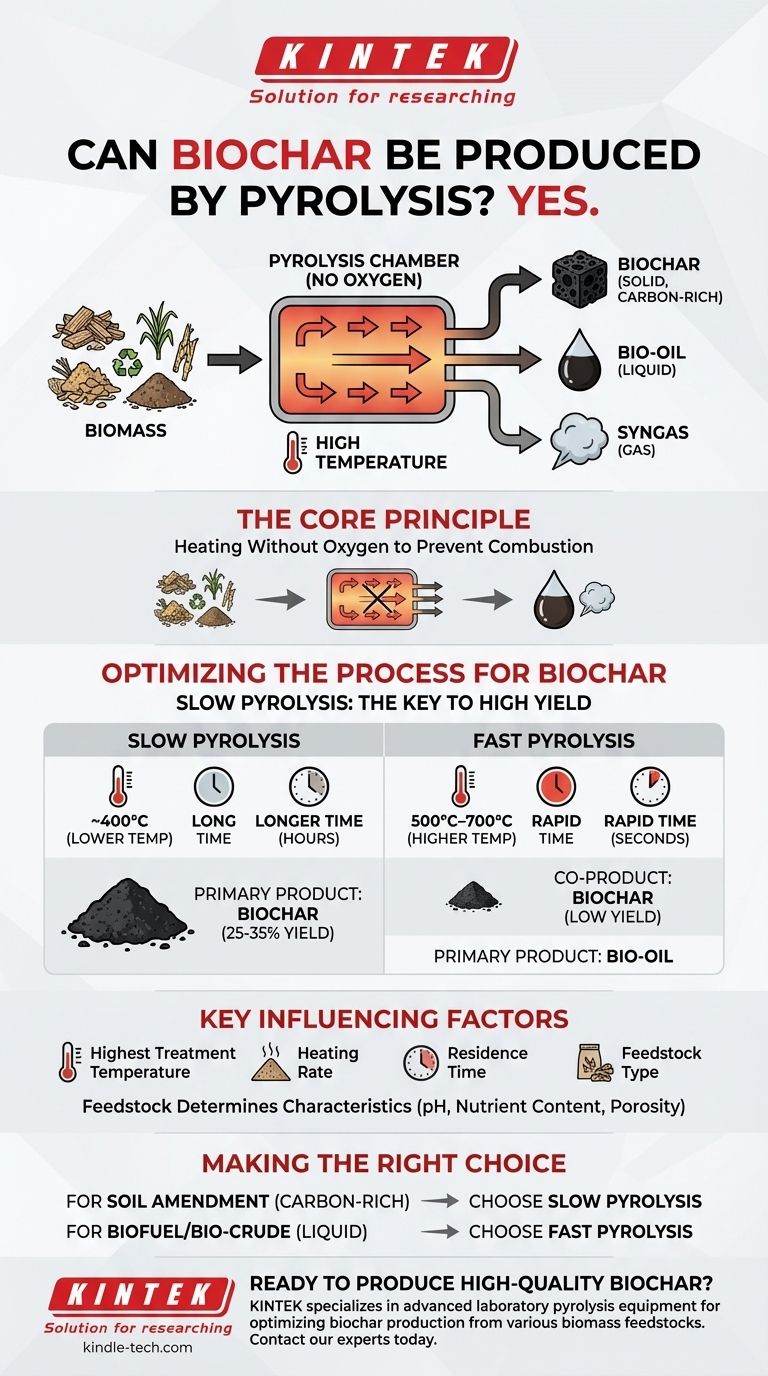

Sì, la pirolisi è il processo fondamentale utilizzato per creare il biochar. È un metodo di decomposizione termochimica in cui la biomassa, come legno o scarti agricoli, viene riscaldata ad alte temperature in un ambiente con poca o nessuna presenza di ossigeno. Questa mancanza di ossigeno impedisce la combustione e invece scompone il materiale in un prodotto solido ricco di carbonio (biochar), un liquido (bio-olio) e un gas (syngas).

La distinzione fondamentale è che, mentre tutta la pirolisi produce del carbone, la pirolisi lenta è il metodo specifico intenzionalmente ottimizzato con temperature più basse e tempi di lavorazione più lunghi per massimizzare la resa e la qualità del biochar.

Il Principio Fondamentale della Pirolisi

Riscaldamento Senza Ossigeno

La pirolisi è definita dal riscaldamento di materiale organico in una camera priva di ossigeno o con ossigeno limitato. Impedire all'ossigeno di entrare nel sistema è cruciale perché impedisce alla biomassa di bruciare (combustione).

Invece di bruciare, il calore intenso scompone le complesse strutture chimiche all'interno della biomassa, allontanando i composti volatili e lasciando un solido stabile e denso di carbonio.

I Tre Prodotti Primari

Il processo separa la biomassa iniziale in tre distinti prodotti:

- Biochar: Un materiale solido, simile al carbone, ricco di carbonio.

- Bio-olio: Un liquido formato dal raffreddamento e dalla condensazione dei vapori di pirolisi.

- Syngas: Una miscela di gas non condensabili.

Le condizioni specifiche del processo di pirolisi determinano la proporzione di ciascun prodotto.

Ottimizzazione del Processo per il Biochar

Pirolisi Lenta: La Chiave per un Alto Rendimento

Per massimizzare la quantità di biochar, la pirolisi lenta è il metodo preferito. Questa tecnica utilizza temperature relativamente più basse, tipicamente intorno ai 400°C, e una durata molto più lunga, spesso di diverse ore.

Queste condizioni lente e costanti favoriscono la formazione del carbone solido, con rese di biochar che possono costituire il 25-35% del peso originale della biomassa.

Pirolisi Veloce: Un Obiettivo Diverso

Al contrario, la pirolisi veloce è ottimizzata per produrre bio-olio liquido. Questo processo utilizza temperature molto più elevate (500°C–700°C) e riscalda la biomassa molto rapidamente.

L'obiettivo è scomporre rapidamente la biomassa e raffreddare immediatamente i vapori risultanti per condensarli in bio-olio. In questo scenario, il biochar è solo un co-prodotto, non il prodotto principale.

Fattori Chiave che Influenzano il Prodotto Finale

Diverse variabili possono essere controllate per affinare l'output, ma la temperatura di trattamento più alta ha l'impatto più significativo sulle proprietà finali del biochar. Altri fattori critici includono la velocità di riscaldamento, il tempo di permanenza dei vapori nel reattore e il tipo di biomassa utilizzata come materia prima.

Comprendere i Compromessi

Resa vs. Tipo di Prodotto

Il compromesso centrale è tra i diversi output. Un processo progettato per un'alta resa di biochar (pirolisi lenta) produrrà intrinsecamente meno bio-olio. Al contrario, un sistema progettato per massimizzare il bio-olio (pirolisi veloce) produrrà una resa inferiore di carbone.

La Materia Prima Determina le Caratteristiche

La materia prima iniziale della biomassa non è intercambiabile. Il tipo di legno, residuo colturale o letame utilizzato influenza direttamente le caratteristiche finali del biochar, come il suo pH, il contenuto di nutrienti e la struttura porosa (superficie).

Per questo motivo il biochar è spesso caratterizzato dalla sua composizione elementare e dalle proprietà fisiche per determinarne l'idoneità per applicazioni specifiche, come l'amendamento del suolo o la filtrazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i diversi metodi di pirolisi ti consente di selezionare il processo giusto per il risultato desiderato.

- Se il tuo obiettivo principale è produrre un ammendante del suolo stabile e ricco di carbonio: Devi utilizzare la pirolisi lenta per massimizzare la resa e la qualità del biochar solido.

- Se il tuo obiettivo principale è creare un biocarburante liquido o un bio-greggio: Devi utilizzare la pirolisi veloce per massimizzare la resa del bio-olio condensato.

In definitiva, il controllo dei parametri della pirolisi ti consente di trasformare la biomassa grezza esattamente nel prezioso bioprodotto di cui hai bisogno.

Tabella Riepilogativa:

| Tipo di Pirolisi | Intervallo di Temperatura | Velocità di Riscaldamento | Tempo di Permanenza | Prodotto Primario | Resa di Biochar |

|---|---|---|---|---|---|

| Pirolisi Lenta | ~400°C | Lenta | Ore | Biochar | 25-35% |

| Pirolisi Veloce | 500°C–700°C | Rapida | Secondi | Bio-olio | Bassa (Co-prodotto) |

Pronto a produrre biochar di alta qualità per la tua specifica applicazione?

In KINTEK, siamo specializzati in attrezzature avanzate per la pirolisi da laboratorio progettate per aiutarti a ottimizzare la produzione di biochar da varie biomasse. Che il tuo obiettivo sia il miglioramento del suolo, il sequestro del carbonio o la ricerca, i nostri reattori offrono un controllo preciso della temperatura e dei parametri di processo per ottenere le esatte caratteristiche del biochar di cui hai bisogno.

Contatta i nostri esperti oggi per discutere le tue esigenze di progetto e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e la qualità della tua produzione di biochar.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo