Sì, assolutamente. Un riscaldatore a induzione non è solo in grado di fondere il metallo, ma è un metodo industriale altamente controllato ed efficiente per farlo. Questo processo di riscaldamento senza contatto utilizza principi elettromagnetici per generare calore intenso direttamente all'interno del metallo stesso, consentendogli di raggiungere il suo punto di fusione con notevole velocità e precisione.

Il principio fondamentale da comprendere è che il riscaldamento a induzione trasforma l'oggetto metallico nella sua stessa fonte di calore. A differenza di un forno tradizionale che riscalda dall'esterno verso l'interno, un sistema a induzione utilizza un campo magnetico per generare calore dall'interno verso l'esterno, risultando in un processo di fusione più veloce, pulito ed efficiente.

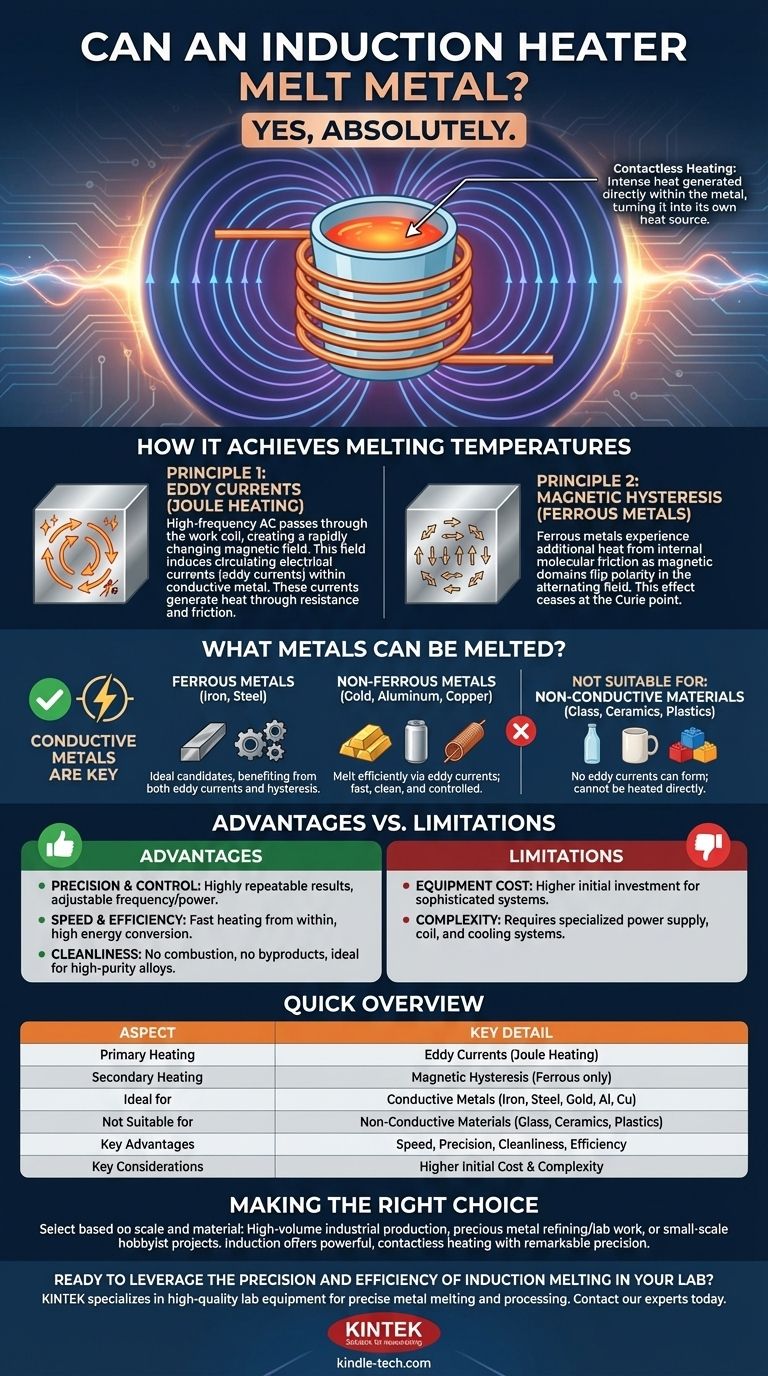

Come il riscaldamento a induzione raggiunge le temperature di fusione

La "magia" del riscaldamento a induzione risiede in due principi fondamentali della fisica che lavorano insieme per aumentare rapidamente la temperatura di un metallo. Tutto inizia con una corrente alternata ad alta frequenza che passa attraverso una bobina di rame.

Il ruolo del campo magnetico alternato

Il componente primario di un riscaldatore a induzione è una bobina di lavoro, tipicamente fatta di rame.

Quando una potente corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina, essa genera un campo magnetico rapidamente mutevole e intenso nello spazio all'interno e intorno ad essa.

Principio 1: Correnti parassite (Riscaldamento Joule)

Quando un materiale conduttivo, come un pezzo di metallo, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite.

Queste correnti vorticano all'interno del metallo contro la sua naturale resistenza elettrica, generando un attrito immenso e, di conseguenza, un calore intenso. Questo fenomeno, noto come riscaldamento Joule, è la fonte primaria di calore nella fusione a induzione.

Principio 2: Isteresi magnetica (per metalli ferrosi)

Per i metalli magnetici come il ferro e alcuni tipi di acciaio, si verifica un effetto di riscaldamento secondario. Questo è chiamato isteresi magnetica.

Il campo magnetico rapidamente alternato costringe i domini magnetici all'interno del metallo a invertire rapidamente la loro polarità avanti e indietro. Questo attrito molecolare interno genera calore aggiuntivo. Questo effetto, tuttavia, cessa una volta che il metallo raggiunge il suo punto di Curie e perde le sue proprietà magnetiche.

Quali metalli possono essere fusi?

L'efficacia della fusione a induzione è direttamente legata alle proprietà fisiche di un materiale.

I metalli conduttivi sono fondamentali

Il requisito assoluto per il riscaldamento a induzione è che il materiale deve essere elettricamente conduttivo. Se le correnti parassite non possono essere indotte, il meccanismo di riscaldamento primario non funzionerà.

Metalli ferrosi (ferro, acciaio)

Questi sono i candidati ideali per il riscaldamento a induzione. Beneficiano sia del potente riscaldamento a correnti parassite che dell'effetto di isteresi secondaria, consentendo loro di fondere molto rapidamente ed efficientemente.

Metalli non ferrosi (oro, alluminio, rame)

I metalli preziosi e altri metalli conduttivi non ferrosi si fondono anche estremamente bene con l'induzione. Il loro riscaldamento si basa esclusivamente sulle correnti parassite, ma il processo è comunque eccezionalmente veloce, pulito e controllato, rendendolo ideale per applicazioni ad alta purezza.

Comprendere i compromessi e i vantaggi

Sebbene potente, la fusione a induzione non è una soluzione universale. Ha un insieme distinto di caratteristiche che la rendono adatta per applicazioni specifiche.

Vantaggio: precisione e controllo

Il processo di riscaldamento può essere controllato con precisione chirurgica regolando la frequenza e la potenza della corrente. Ciò consente risultati altamente ripetibili e previene il surriscaldamento o la contaminazione del fuso.

Vantaggio: velocità ed efficienza

Poiché il calore è generato direttamente all'interno del materiale, il processo è incredibilmente veloce. La conversione dell'energia è altamente efficiente, con meno calore di scarto che si disperde nell'ambiente circostante rispetto ai tradizionali forni a combustibile.

Vantaggio: pulizia

L'induzione è un processo pulito. Non c'è combustione, il che significa che non vengono introdotti nel metallo sottoprodotti come fumo o carbonio. Questo è fondamentale per creare leghe ad alta purezza per l'industria aerospaziale, medica o altre industrie esigenti.

Limitazione: costo e complessità dell'attrezzatura

I sistemi di fusione a induzione sono apparecchiature sofisticate. L'investimento iniziale nell'alimentazione, nella bobina di lavoro e nei sistemi di raffreddamento può essere sostanziale rispetto a metodi di riscaldamento più semplici.

Limitazione: idoneità del materiale

Questo metodo è inefficace per materiali non conduttivi (isolanti) come vetro, ceramica o plastica. Questi materiali non consentono la formazione di correnti parassite e quindi non possono essere riscaldati direttamente per induzione.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia a induzione dipende interamente dalla tua scala, dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: i forni a induzione offrono velocità e capacità ineguagliabili, con fonditori industriali in grado di lavorare da una a oltre cinquanta tonnellate all'ora.

- Se il tuo obiettivo principale è la raffinazione di metalli preziosi o il lavoro di laboratorio: la precisione, la velocità e la natura priva di contaminazione del riscaldamento a induzione lo rendono la scelta superiore per garantire la purezza e la qualità di leghe preziose o sensibili.

- Se il tuo obiettivo principale sono progetti su piccola scala o per hobbisti: sono disponibili unità a induzione da banco più piccole, che offrono un'alternativa molto più veloce e pulita alle torce tradizionali per la fusione di piccole quantità di metallo per la fusione o l'artigianato.

In definitiva, il riscaldamento a induzione offre un metodo potente e senza contatto per fondere il metallo, trasformando l'energia elettrica in energia termica con notevole precisione.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Meccanismo di riscaldamento primario | Correnti parassite (riscaldamento Joule) generate all'interno del metallo |

| Riscaldamento secondario (metalli ferrosi) | Isteresi magnetica (si interrompe al punto di Curie) |

| Ideale per la fusione | Metalli elettricamente conduttivi (es. ferro, acciaio, oro, alluminio, rame) |

| Non adatto per | Materiali non conduttivi (es. vetro, ceramica, plastica) |

| Vantaggi chiave | Velocità, precisione, pulizia ed alta efficienza |

| Considerazioni chiave | Costo iniziale dell'attrezzatura e complessità maggiori |

Pronto a sfruttare la precisione e l'efficienza della fusione a induzione nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi sistemi di riscaldamento a induzione progettati per la fusione e la lavorazione precisa dei metalli. Che tu stia raffinando metalli preziosi, sviluppando nuove leghe o richiedendo un riscaldamento controllato per la ricerca, le nostre soluzioni garantiscono risultati puliti, veloci e ripetibili.

Contatta i nostri esperti oggi tramite il nostro Modulo di contatto per discutere come la nostra tecnologia di riscaldamento a induzione può soddisfare le tue specifiche esigenze di laboratorio e migliorare la tua efficienza operativa.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente