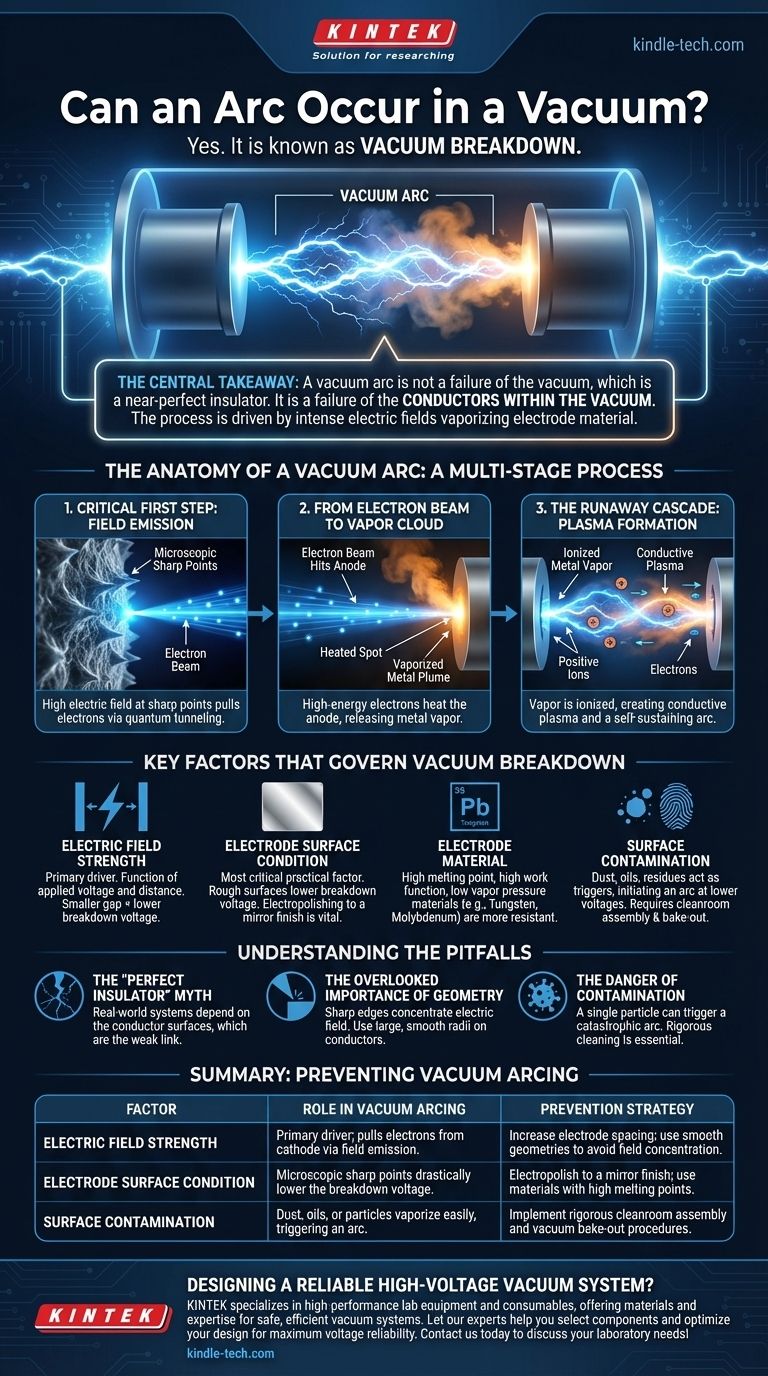

Contrariamente all'intuizione comune, un arco elettrico può assolutamente verificarsi nel vuoto. Questo fenomeno, noto come rottura nel vuoto, è fondamentalmente diverso da un arco nell'aria. Invece della rottura del gas circostante, l'elevato campo elettrico costringe i materiali degli elettrodi stessi a diventare la fonte dell'arco, creando un canale conduttivo di metallo vaporizzato.

Il concetto centrale è che un arco nel vuoto non è un guasto del vuoto, che è un isolante quasi perfetto. È un guasto dei conduttori all'interno del vuoto. L'intero processo è guidato dal campo elettrico che diventa così intenso da strappare elettroni e quindi vaporizzare materiale direttamente dalle superfici degli elettrodi per creare il mezzo stesso di cui ha bisogno per formare un arco.

L'anatomia di un arco nel vuoto

Per capire come prevenire un arco nel vuoto, dobbiamo prima comprenderne il ciclo di vita distinto. È un processo a più stadi in cui gli elettrodi forniscono il proprio "carburante".

Il primo passo critico: emissione di campo

Il processo inizia sulla superficie dell'elettrodo negativo (il catodo). Anche su una superficie altamente lucidata, esistono punti microscopici affilati o "baffi".

Un campo elettrico elevato si concentra intensamente su questi minuscoli punti. Quando il campo è sufficientemente forte (milioni di volt al metro), può estrarre elettroni direttamente dalla superficie metallica attraverso un effetto di meccanica quantistica chiamato tunneling di Fowler-Nordheim.

Dal fascio di elettroni alla nuvola di vapore

Questi elettroni liberati vengono accelerati attraverso il vuoto dall'alta tensione, formando un fascio strettamente focalizzato.

Questo fascio di elettroni ad alta energia colpisce l'elettrodo positivo (l'anodo), riscaldando rapidamente una piccola area. Se l'energia è sufficiente, questo punto può essere riscaldato fino al suo punto di ebollizione, rilasciando una nuvola di metallo vaporizzato nel vuoto.

La cascata fuori controllo: formazione del plasma

Questa nuvola di vapore metallico appena creata è l'ingrediente mancante. Gli elettroni emessi dal campo possono ora collidere e ionizzare questi atomi metallici.

Questa ionizzazione crea un plasma conduttivo—un mix di ioni metallici positivi e più elettroni liberi. Gli ioni positivi vengono accelerati nuovamente verso il catodo, colpendolo e causando ulteriore riscaldamento, sputtering e il rilascio di ancora più elettroni. Questo crea una cascata autosufficiente e fuori controllo che vediamo come un arco brillante.

Fattori chiave che governano la rottura nel vuoto

A differenza dell'aria, dove la tensione di rottura è abbastanza prevedibile, la rottura nel vuoto dipende fortemente dalle condizioni e dalla preparazione del sistema.

Intensità del campo elettrico

Questo è il motore principale. È una funzione sia della tensione applicata che della distanza tra gli elettrodi. Uno spazio più piccolo richiede una tensione inferiore per raggiungere la stessa intensità di campo critica.

Condizione della superficie dell'elettrodo

Questo è forse il fattore pratico più critico. Una superficie ruvida, non lucidata o lavorata è coperta di punti affilati microscopici che riducono drasticamente la tensione richiesta per avviare l'emissione di campo. Ecco perché i componenti per l'uso sottovuoto ad alta tensione sono spesso elettrolucidati a specchio.

Materiale dell'elettrodo

La scelta del metallo è importante. I materiali con un alto punto di fusione, un'alta funzione lavoro e una bassa pressione di vapore (come tungsteno o molibdeno) sono più resistenti agli archi rispetto a materiali come alluminio o rame.

Contaminazione superficiale

Qualsiasi materiale estraneo—particelle di polvere, oli derivanti dalle impronte digitali o solventi di pulizia residui—può vaporizzarsi facilmente quando viene colpito dagli elettroni. Questi contaminanti agiscono come un "innesco", avviando un arco a una tensione molto più bassa di quanto consentirebbe il materiale dell'elettrodo pulito.

Comprendere le insidie

Progettare per l'alta tensione nel vuoto richiede un cambio di mentalità dalle proprietà di un gas alle proprietà dei materiali solidi sotto stress estremo.

Il mito dell'"isolante perfetto"

Sebbene un vuoto perfetto sia un isolante perfetto, un sistema reale non lo è. La capacità isolante del tuo sistema è buona solo quanto le superfici dei conduttori al suo interno. Gli elettrodi sono sempre l'anello debole.

L'importanza trascurata della geometria

Gli ingegneri devono essere ossessionati dalla geometria dei componenti. Qualsiasi spigolo vivo o angolo su un conduttore concentrerà il campo elettrico, diventando un potenziale sito per l'emissione di campo. Tutti i conduttori ad alta tensione dovrebbero avere raccordi ampi e lisci.

Il pericolo della contaminazione

Nei sistemi atmosferici, un po' di polvere potrebbe essere innocuo. In un sistema sottovuoto ad alta tensione, una singola particella microscopica può essere il seme per un arco catastrofico. Ecco perché rigorose procedure di assemblaggio in camera bianca e di cottura sottovuoto (riscaldamento del sistema sottovuoto per eliminare i contaminanti) sono pratiche standard.

Come prevenire l'arco nel vuoto nella tua progettazione

La tua strategia per prevenire la rottura dipende direttamente dai requisiti principali del tuo sistema.

- Se il tuo obiettivo principale è massimizzare l'affidabilità della tensione: Dai priorità alla selezione del materiale dell'elettrodo (ad esempio, tungsteno o acciaio inossidabile) e a una meticolosa preparazione della superficie, inclusa l'elettrolucidatura per rimuovere i punti affilati microscopici.

- Se il tuo obiettivo principale è progettare un sistema pratico: Concentrati sulla geometria dei componenti utilizzando raccordi ampi e lisci su tutti i conduttori e assicurando uno spazio sufficiente ben oltre il minimo teorico per abbassare il campo elettrico complessivo.

- Se il tuo obiettivo principale è la stabilità operativa a lungo termine: Implementa rigorose procedure di pulizia e cottura sottovuoto per rimuovere tutti i contaminanti superficiali e i gas assorbiti prima di sigillare o far funzionare il sistema.

In definitiva, la gestione del rischio di un arco nel vuoto consiste nel controllare le superfici all'interno del vuoto, non il vuoto stesso.

Tabella riassuntiva:

| Fattore | Ruolo nell'arco nel vuoto | Strategia di prevenzione |

|---|---|---|

| Intensità del campo elettrico | Motore principale; estrae elettroni dal catodo tramite emissione di campo. | Aumentare la spaziatura degli elettrodi; utilizzare geometrie lisce per evitare la concentrazione del campo. |

| Condizione della superficie dell'elettrodo | Punti affilati microscopici riducono drasticamente la tensione di rottura. | Elettrolucidare a specchio; utilizzare materiali con alto punto di fusione. |

| Contaminazione superficiale | Polvere, oli o particelle vaporizzano facilmente, innescando un arco. | Implementare rigorose procedure di assemblaggio in camera bianca e cottura sottovuoto. |

Stai progettando un sistema sottovuoto ad alta tensione affidabile?

La prevenzione degli archi nel vuoto richiede un controllo preciso dei materiali degli elettrodi, delle finiture superficiali e della pulizia di assemblaggio. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, offrendo i materiali e l'esperienza per garantire che i tuoi sistemi sottovuoto funzionino in modo sicuro ed efficiente.

Lascia che i nostri esperti ti aiutino a selezionare i componenti giusti e a ottimizzare la tua progettazione per la massima affidabilità della tensione. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è la tecnologia ad arco al plasma? Una guida alla lavorazione avanzata dei materiali

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quale ruolo gioca un forno di ricottura sottovuoto nelle nanostrutture di carbonio? Ottenere prestazioni superficiali superidrofobiche

- Quali sono i diversi tipi di cementazione? Scegliere il processo giusto per i vostri pezzi in acciaio

- Qual è la funzione di un forno a resistenza nella preparazione di polvere di uranio metallico ultrafine? Guida all'HDH.

- Qual è la pressione all'interno di una camera a vuoto? Una guida agli ambienti a bassa pressione controllata

- Qual è l'effetto del vuoto ad alta temperatura sui film di passivazione? Padronanza della stabilità delle leghe refrattarie

- Come viene trasferito il calore attraverso lo spazio senza materia? Svelare il potere della radiazione termica