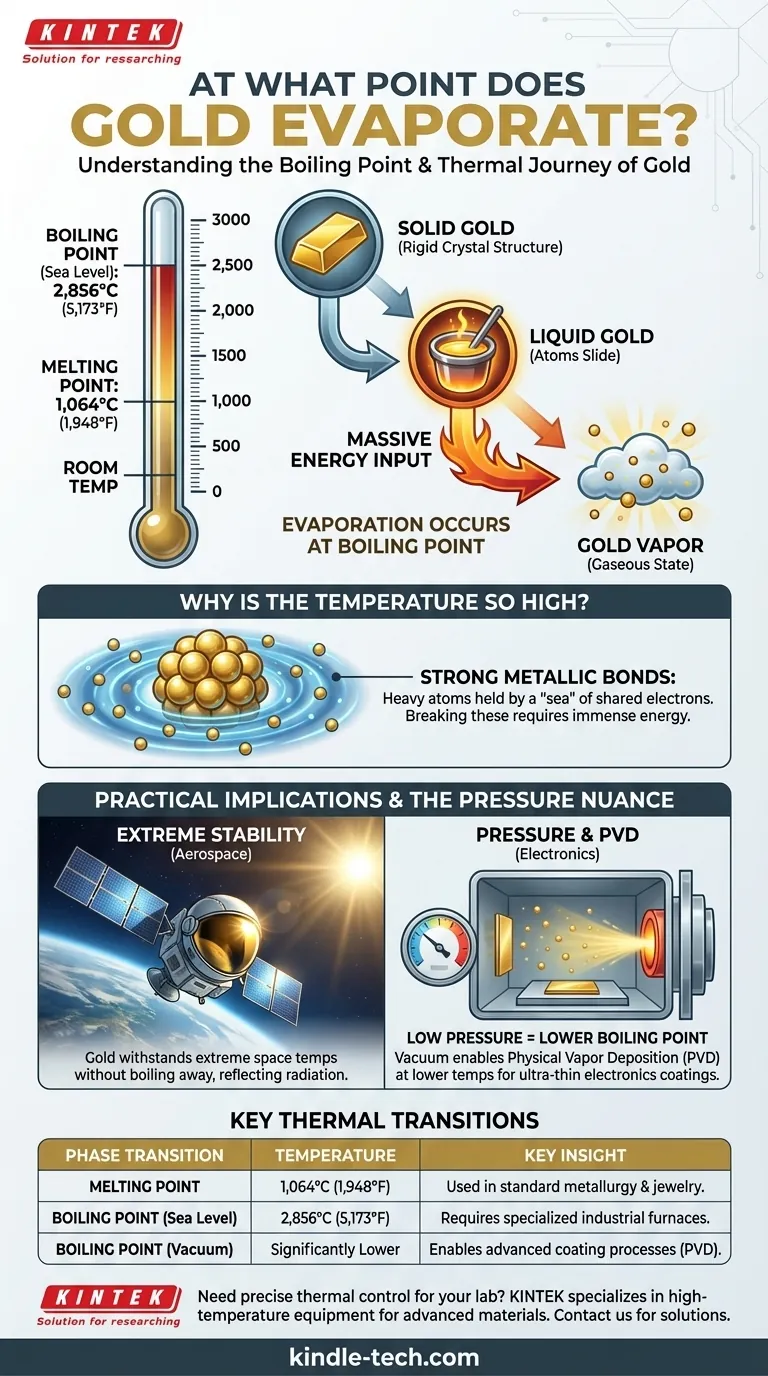

In breve, l'oro evapora al suo punto di ebollizione. Questo avviene a una temperatura sbalorditiva di circa 2.856° Celsius (5.173° Fahrenheit). A questo punto, l'oro liquido ha assorbito abbastanza energia termica da trasformarsi in uno stato gassoso, o vapore.

La chiave per comprendere il comportamento dell'oro non è solo memorizzare un numero, ma riconoscere che il suo punto di ebollizione estremamente elevato è una diretta conseguenza della sua struttura atomica e una ragione primaria della sua durabilità e del suo valore in applicazioni specializzate.

Dal solido al gas: il viaggio termico dell'oro

Per comprendere appieno cosa significhi evaporazione per l'oro, dobbiamo esaminare l'intero processo termico, da una barra solida a un gas caldo. Ogni transizione di fase richiede un massiccio apporto di energia.

Il primo ostacolo: il punto di fusione

Prima che l'oro possa bollire, deve prima fondere. Il punto di fusione dell'oro è 1.064° C (1.948° F). Questa è la temperatura in cui la rigida struttura cristallina dell'oro solido si rompe, permettendo agli atomi di scivolare l'uno sull'altro come un liquido. Sebbene sia una temperatura elevata, viene regolarmente raggiunta in metallurgia e nella fabbricazione di gioielli.

Il punto di ebollizione: diventare un vapore

Il salto da liquido a gas richiede molta più energia. Raggiungere il punto di ebollizione di 2.856° C (5.173° F) significa che gli atomi d'oro hanno assorbito abbastanza energia per superare completamente i legami metallici che li tengono uniti, permettendo loro di sfuggire come vapore. Questa temperatura è ben oltre le capacità dei forni standard.

Perché questa temperatura è così alta?

La resistenza dell'oro all'ebollizione deriva dalle sue proprietà atomiche. Gli atomi d'oro sono pesanti e formano forti legami metallici, dove un "mare" di elettroni condivisi tiene strettamente uniti i nuclei atomici. Vaporizzare l'oro richiede l'iniezione di energia sufficiente per rompere questi potenti legami e lanciare questi atomi pesanti nell'aria, un compito molto più impegnativo che semplicemente fonderli.

Le implicazioni pratiche del punto di ebollizione dell'oro

Questa temperatura estrema non è solo un fatto accademico; ha significative conseguenze nel mondo reale che rendono l'oro inestimabile per applicazioni specifiche e ad alto rischio.

Stabilità in ambienti estremi

L'alto punto di ebollizione dell'oro è una ragione fondamentale per cui viene utilizzato nell'aerospaziale. Satelliti e visiere degli astronauti sono spesso rivestiti con un sottile strato d'oro per riflettere l'intensa radiazione solare. L'oro può resistere alle temperature estreme dello spazio senza degradarsi o evaporare.

Purezza e raffinazione

Nella metallurgia avanzata, i diversi punti di ebollizione dei metalli vengono utilizzati per separarli. Processi come la distillazione sotto vuoto possono purificare l'oro riscaldando una miscela in un ambiente a bassa pressione, facendo sì che le impurità con punti di ebollizione inferiori (come zinco o mercurio) vaporizzino e lascino dietro l'oro puro e liquido.

Comprendere la sfumatura chiave: la pressione

Il punto di ebollizione di qualsiasi sostanza, incluso l'oro, non è una costante assoluta. È fondamentalmente legato alla pressione atmosferica circostante.

Come la pressione cambia le carte in tavola

Il punto di ebollizione standard di 2.856° C è misurato alla pressione atmosferica a livello del mare. Se si diminuisce la pressione, come in una camera a vuoto, il punto di ebollizione dell'oro diminuisce significativamente. Questo perché c'è meno forza esterna che preme sul liquido, rendendo più facile per gli atomi sfuggire in uno stato gassoso.

Il fondamento dell'elettronica moderna

Questo principio è la pietra angolare di un processo di produzione chiamato Deposizione Fisica da Vapore (PVD). In un vuoto, l'oro viene riscaldato fino a evaporare a una temperatura molto più bassa. Questo vapore d'oro viaggia e si condensa come un film ultrasottile e altamente puro su superfici target come chip di computer e connettori elettrici.

Come applicare questa conoscenza

Il tuo apprendimento sul punto di ebollizione dell'oro dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è accademico o di conoscenza generale: Comprendi che l'alto punto di ebollizione dell'oro è un risultato diretto dei suoi forti legami metallici, rendendolo uno degli elementi più termicamente stabili.

- Se il tuo obiettivo principale è la tecnologia industriale: Riconosci che il punto di ebollizione dell'oro non è fisso e può essere manipolato con la pressione, un principio chiave per la creazione di rivestimenti e componenti elettronici avanzati.

- Se il tuo obiettivo principale è la gioielleria o la metallurgia amatoriale: Sappi che lavorerai con oro fuso, ma raggiungere il suo punto di ebollizione richiede attrezzature industriali specializzate per il vuoto e non è un fattore nella fusione o nella modellatura standard.

In definitiva, apprezzare l'immensa resistenza dell'oro alla vaporizzazione è fondamentale per comprendere perché è stato un simbolo di permanenza e valore per secoli.

Tabella riassuntiva:

| Transizione di fase | Temperatura (°C) | Temperatura (°F) | Approfondimento chiave |

|---|---|---|---|

| Punto di fusione | 1.064°C | 1.948°F | L'oro diventa liquido, usato nella metallurgia standard. |

| Punto di ebollizione (a livello del mare) | 2.856°C | 5.173°F | L'oro si trasforma in vapore; richiede energia immensa. |

| Punto di ebollizione (sotto vuoto) | Significativamente più basso | Significativamente più basso | Consente processi come il PVD per il rivestimento elettronico. |

Hai bisogno di un controllo termico preciso per i tuoi processi di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alta temperatura, inclusi forni in grado di gestire materiali avanzati come l'oro. Che tu stia raffinando metalli, sviluppando rivestimenti elettronici o conducendo ricerche ad alto rischio, le nostre soluzioni garantiscono precisione e affidabilità. Contatta i nostri esperti oggi per trovare l'attrezzatura perfetta per le sfide uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio