Hai seguito ogni passaggio. Il crogiolo è nuovo, l'alimentazione è attiva e il forno elettrico ronza, brillando di un arancione intenso. Ma all'interno, il lingotto d'acciaio rimane lì, ostinatamente solido. Potrebbe diventare rosso ciliegia, ma si rifiuta di liquefarsi. Passano le ore. Le bollette dell'energia aumentano. Il tuo progetto, che dipende da questo singolo passaggio, è ora bloccato.

Se questa scena ti sembra dolorosamente familiare, non sei solo. È uno degli ostacoli più comuni e frustranti nella metallurgia e nella scienza dei materiali su piccola scala.

Il Circolo Vizioso: Perché "Più Potenza" Non È la Risposta

Di fronte a una fusione fallita, molte persone intelligenti iniziano un processo di eliminazione prevedibile e spesso costoso. "Forse il forno non è abbastanza potente", pensano, portandoli ad acquistare un modello più grande e più energivoro, solo per affrontare lo stesso risultato. Altri incolpano il crogiolo, la temperatura ambiente o persino la specifica lega d'acciaio.

Questi sforzi, sebbene logici, sono quasi sempre vicoli ciechi. Sono tentativi di trattare i sintomi di un problema molto più fondamentale.

Le conseguenze commerciali di questa incomprensione sono significative.

- Ritardi del Progetto: Le tempistiche di ricerca e sviluppo vengono infrante, ritardando le innovazioni di nuovi prodotti o i test critici sui materiali.

- Capitale Sprecato: Vengono spesi soldi in attrezzature fondamentalmente inadatte al compito. Il costo non è solo il forno stesso, ma l'enorme quantità di elettricità sprecata.

- Capacità Limitate: Laboratori e officine rimangono bloccati a lavorare con metalli a basso punto di fusione come alluminio o ottone, incapaci di innovare con leghe d'acciaio e ferro ad alta resistenza.

Il nocciolo della questione non riguarda quanto calore stai generando, ma come lo stai generando.

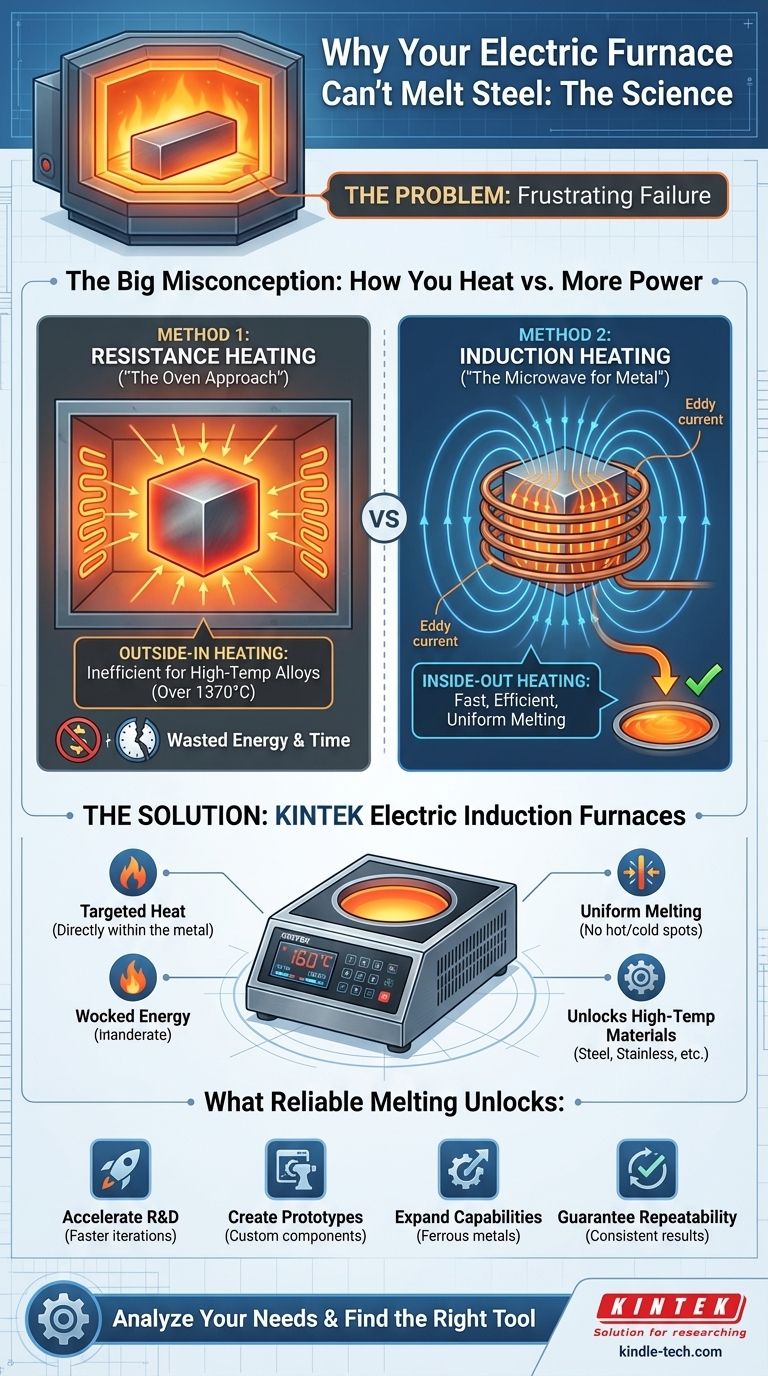

La Grande Fraintendimento: Due Mondi del Riscaldamento Elettrico

Il termine "forno elettrico" è ingannevolmente ampio. Descrive due tecnologie fondamentalmente diverse che operano su principi fisici completamente separati. Scegliere quello sbagliato per l'acciaio non è una questione di preferenza; è una questione di fisica.

Metodo 1: L'Approccio "Forno" (Riscaldamento a Resistenza)

La maggior parte dei forni elettrici comuni e a basso costo utilizza il riscaldamento a resistenza. Funzionano proprio come un forno da cucina o un tostapane. L'elettricità scorre attraverso gli elementi riscaldanti, che diventano estremamente caldi e irradiano quel calore verso l'oggetto all'interno del forno.

Questo è un metodo di riscaldamento "dall'esterno verso l'interno". Per l'acciaio, che ha un punto di fusione superiore a 1370°C (2500°F), questo è incredibilmente inefficiente. Stai cercando di "cuocere" un pezzo denso di metallo finché il suo nucleo non raggiunge una temperatura rovente. Nel momento in cui il nucleo è anche solo vicino alla fusione, hai sprecato enormi quantità di energia e tempo semplicemente riscaldando l'aria e gli strati esterni del metallo. È come cercare di cuocere un tacchino congelato in 10 minuti impostando il forno alla massima temperatura: brucerai solo l'esterno mentre l'interno rimane solido.

Ecco perché il tuo forno a resistenza fallisce. Non è mai stato progettato per questo lavoro.

Metodo 2: Il "Microonde" per Metalli (Riscaldamento a Induzione)

Un forno a induzione elettrica funziona su un principio completamente diverso. Invece di elementi riscaldanti esterni, utilizza una bobina di rame per generare un potente campo magnetico ad alta frequenza. Quando un materiale conduttivo come l'acciaio viene posto all'interno di questo campo, il campo crea correnti elettriche massive all'interno dell'acciaio stesso.

Queste correnti, chiamate correnti parassite, generano un calore intenso a causa della resistenza elettrica del metallo stesso. L'acciaio viene riscaldato uniformemente "dall'interno verso l'esterno".

Non sta solo scaldando il metallo; sta agitando le molecole stesse dell'acciaio finché non generano il proprio calore. Ecco perché l'induzione è così veloce, efficiente e capace di superare facilmente l'alto punto di fusione dell'acciaio.

Lo Strumento Giusto: Una Soluzione Progettata dai Principi Fondamentali

Per fondere in modo affidabile l'acciaio, non hai bisogno di un forno più caldo; hai bisogno di uno strumento progettato specificamente per il riscaldamento dall'interno verso l'esterno.

Questo è il principio fondamentale alla base dei Forni a Induzione Elettrica KINTEK. Non sono semplicemente "scatole calde". Sono strumenti di precisione progettati per sfruttare la fisica dell'induzione per la massima efficienza e controllo. I nostri forni affrontano direttamente la causa principale del fallimento che affligge così tanti laboratori:

- Calore Mirato: Inducendo il calore direttamente all'interno dell'acciaio, i nostri forni aggirano il processo lento e inefficiente del riscaldamento radiativo. Ciò significa tempi di fusione più rapidi, minore spreco di energia e risultati prevedibili.

- Fusione Uniforme: Il riscaldamento dall'interno verso l'esterno assicura che l'intero campione raggiunga il suo punto di fusione in modo uniforme, producendo una fusione di qualità superiore e omogenea senza punti caldi o freddi.

- Sblocco Materiali ad Alta Temperatura: I nostri sistemi a induzione sono costruiti per raggiungere in modo costante e sicuro le temperature estreme richieste per acciaio, acciaio inossidabile e altre leghe ad alte prestazioni, aprendo la porta a progetti più avanzati.

La nostra attrezzatura è l'incarnazione della soluzione: uno strumento nato da una profonda comprensione del problema.

Oltre una Semplice Fusione: Cosa Sblocca la Fusione Affidabile dell'Acciaio

Quando finalmente risolvi il problema ricorrente della fusione dell'acciaio, si tratta di più di un singolo esperimento riuscito. Si tratta di sbloccare un nuovo livello di capacità per tutta la tua operazione.

Con un forno a induzione affidabile ed efficiente, ora puoi:

- Accelerare R&S: Invece di una fusione fallita che richiede un giorno intero, puoi eseguire più fusioni riuscite, aumentando drasticamente la tua velocità di iterazione per lo sviluppo di nuove leghe.

- Creare Prototipi di Alto Valore: Produci rapidamente e facilmente componenti in acciaio personalizzati per test funzionali, portando i tuoi progetti dal concetto alla realtà più velocemente che mai.

- Espandere l'Ambito del Tuo Laboratorio: Affronta con sicurezza progetti che coinvolgono metalli ferrosi e altre leghe ad alta temperatura, espandendo le tue offerte di servizi e il potenziale di ricerca.

- Garantire la Ripetibilità: Elimina le congetture e ottieni risultati coerenti e di alta qualità per ogni singola fusione, garantendo l'integrità della tua ricerca e dei tuoi prodotti.

Risolvere questa sfida fondamentale sposta il tuo lavoro da uno stato di frustrazione e incertezza a uno di velocità, precisione e innovazione. Se i tuoi progetti sono stati limitati dalle capacità della tua attuale attrezzatura, è ora di affrontare la causa principale del problema.

Lascia che il nostro team di specialisti ti aiuti a superare i fallimenti frustranti e a sbloccare il pieno potenziale del tuo laboratorio. Possiamo aiutarti ad analizzare le tue esigenze specifiche di materiali e produttività per garantire che tu abbia lo strumento giusto per il lavoro, una volta per tutte. Parliamo del tuo progetto. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Articoli correlati

- Installazione del raccordo del forno a tubo Tee

- Entropia e il Tubo di Allumina: L'Arte della Manutenzione di Precisione

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

- Il tuo forno tubolare non è il problema: lo è la tua scelta

- Perché i componenti del tuo forno continuano a guastarsi e la soluzione basata sulla scienza dei materiali