La cosa più pericolosa in un laboratorio non è una reazione chimica. È l'assunzione.

Supponiamo che poiché un materiale è in grado di resistere a 1700°C, sia invincibile. Supponiamo che un tubo del forno che sembra pulito sia effettivamente pulito.

Ma le ceramiche come l'allumina sono paradossali. Sono incredibilmente robuste contro il calore, ma fragili contro il tempo e la fretta.

La differenza tra un esperimento fallito e una scoperta risiede spesso nella storia invisibile del recipiente che si utilizza. I residui di una precedente esecuzione non sono solo sporco; sono un contaminante che altera la fisica del campione successivo.

Ecco come combattere l'entropia negli ambienti ad alta temperatura.

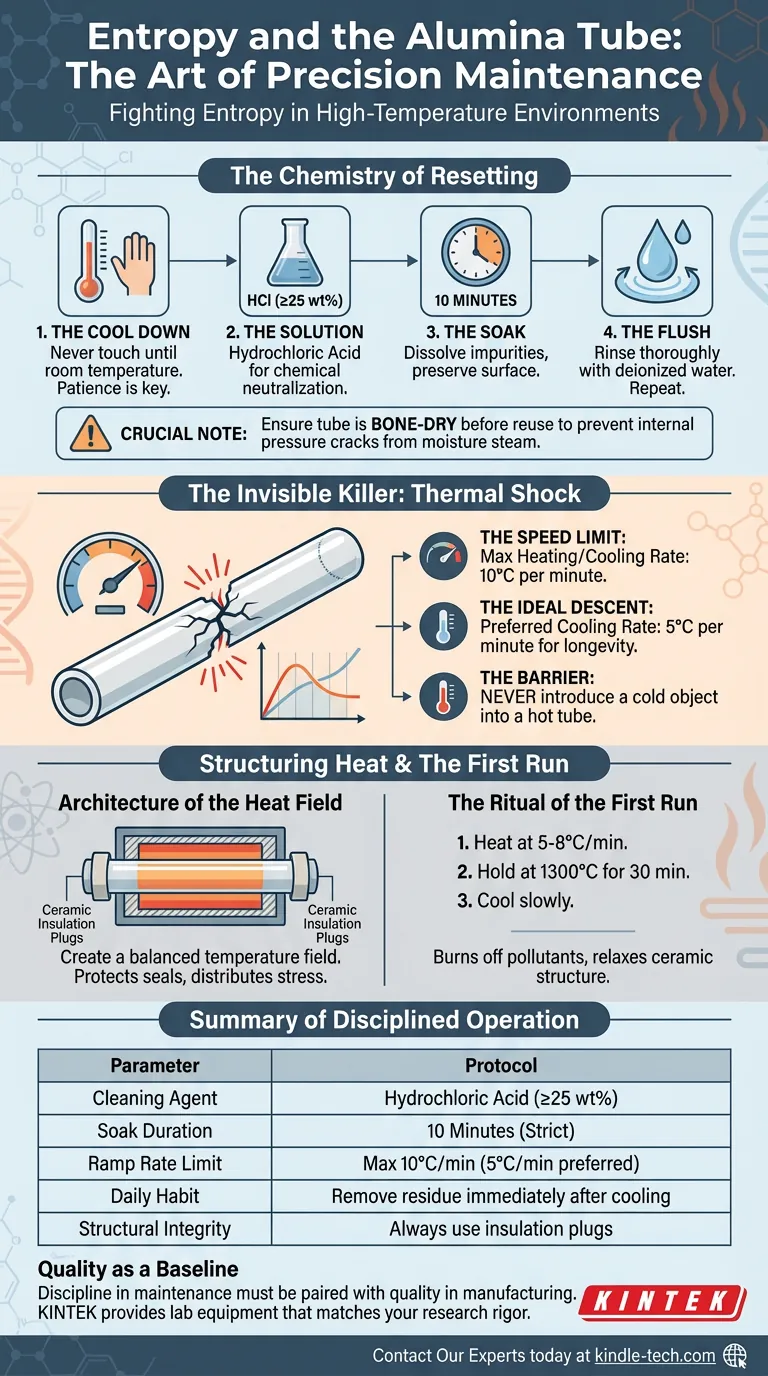

La Chimica del Reset

Pulire un tubo di allumina non riguarda lo sfregamento. Riguarda la neutralizzazione chimica.

Quando residui metallici o di ossido si fondono alla parete del tubo, la forza meccanica danneggerà solo la matrice ceramica. È necessario un solvente che colpisca il contaminante senza sciogliere il recipiente.

Il protocollo standard è preciso:

- Il Raffreddamento: Non toccare mai un tubo finché non è tornato a temperatura ambiente. La pazienza è il primo strato di sicurezza.

- La Soluzione: Utilizzare una soluzione di acido cloridrico (HCl) diluito ad almeno il 25% in peso.

- L'Immersione: Riempire il tubo e lasciarlo riposare per 10 minuti. Questa è la finestra "adatta", abbastanza lunga da sciogliere le impurità, abbastanza corta da preservare la superficie dell'allumina.

- Il Risciacquo: Sciacquare abbondantemente con acqua deionizzata. Poi sciacquare di nuovo. Qualsiasi acido rimasto diventerà esso stesso un contaminante quando riscaldato.

Nota Cruciale: Assicurarsi che il tubo sia completamente asciutto prima di riutilizzarlo. L'umidità intrappolata nei pori della ceramica si trasformerà in vapore ad alte temperature, creando una pressione interna che incrina il tubo dall'interno verso l'esterno.

L'Assassino Invisibile: Lo Shock Termico

La maggior parte dei tubi di allumina non muore di vecchiaia. Vengono assassinati dalla velocità.

L'allumina è una ceramica. Ha un'elevata massa termica ma una bassa elasticità. Quando la si riscalda, si espande. Quando la si raffredda, si contrae.

Se una parte del tubo si espande più velocemente di un'altra, o se l'intero tubo cambia temperatura troppo rapidamente, si sviluppano fratture da stress. Questo è lo shock termico.

È la versione ingegneristica del colpo di frusta.

Per evitarlo, è necessario adottare una filosofia di controllo lento:

- Il Limite di Velocità: Non superare mai una velocità di riscaldamento o raffreddamento di 10°C al minuto.

- La Discesa Ideale: Il raffreddamento è spesso il momento in cui subentra l'impazienza. Una velocità di 5°C al minuto è lo standard d'oro per la longevità.

- La Barriera: Non introdurre mai un oggetto freddo in un tubo caldo. La differenza di temperatura provoca crepe localizzate immediate.

L'Architettura del Campo di Calore

La manutenzione non riguarda solo la pulizia; riguarda come si struttura il calore.

Un tubo del forno è un sistema aperto. Senza un isolamento adeguato, il calore sfugge rapidamente dalle estremità, creando un gradiente di temperatura caotico.

Le spine isolanti non sono accessori opzionali. Sono necessità strutturali. Posizionando spine ceramiche su entrambe le estremità, si crea un campo di temperatura bilanciato. Questo protegge le guarnizioni O-ring dal surriscaldamento e garantisce che lo stress fisico sia distribuito uniformemente lungo la lunghezza del tubo.

Il Rituale della Prima Esecuzione

Un nuovo tubo di allumina porta lo stress invisibile del suo processo di produzione. Richiede un periodo di "rodaggio".

Prima di eseguire un esperimento effettivo, eseguire un ciclo di condizionamento:

- Riscaldare a 5-8°C al minuto.

- Mantenere a 1300°C per 30 minuti.

- Raffreddare lentamente.

Questo brucia gli inquinanti di produzione e rilassa la struttura ceramica, preparandola per l'uso.

Riepilogo dell'Operazione Disciplinata

Il successo nella lavorazione di materiali ad alta temperatura è una checklist, non un talento.

| Parametro | Il Protocollo |

|---|---|

| Agente di Pulizia | Acido Cloridrico (≥25% in peso) |

| Durata dell'Immersione | 10 Minuti (Stretto) |

| Limite di Velocità di Rampa | Max 10°C/min (preferito 5°C/min per il raffreddamento) |

| Abitudine Quotidiana | Rimuovere tutti i residui del campione immediatamente dopo il raffreddamento |

| Integrità Strutturale | Utilizzare sempre spine isolanti per bilanciare il calore |

La Qualità come Base

Puoi seguire perfettamente ogni protocollo, ma se il materiale di base è difettoso, il risultato sarà un fallimento.

La disciplina nella manutenzione deve essere accompagnata dalla qualità nella produzione.

In KINTEK, comprendiamo che un tubo del forno non è solo un consumabile; è il fondamento dei tuoi dati. Siamo specializzati nel fornire attrezzature di laboratorio che corrispondono al rigore della tua ricerca, dai tubi di allumina ad alta purezza ai consumabili che li mantengono in funzione.

Non lasciare che il guasto dell'attrezzatura sia la variabile che non hai considerato.

Contatta i Nostri Esperti oggi stesso per discutere le tue applicazioni ad alta temperatura e trovare le soluzioni giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Tubo protettivo in ossido di alluminio (Al2O3) ad alta temperatura per ceramiche avanzate di precisione ingegneristica

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

Articoli correlati

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

- L'anatomia del controllo: perché ogni componente di un forno tubolare è importante

- Oltre la Scheda Tecnica: La Fisica Nascosta del Limite Reale di un Forno Tubolare

- Il Partner Silenzioso nella Pirolisi: Ingegnerizzare il Perfetto Limite Termico

- Perché i tuoi tubi del forno in ceramica continuano a creparsi e come scegliere quello giusto