Immagina questo: ore dopo un esperimento critico ad alta temperatura, senti un debole crack. Il tuo cuore sprofonda. Dai un'occhiata all'oblò del forno e vedi la frattura rivelatrice che corre lungo il tuo costoso tubo in ceramica. L'esperimento è rovinato, il campione è potenzialmente contaminato e settimane di lavoro sono appena andate perdute.

Se questo scenario ti sembra dolorosamente familiare, non sei solo.

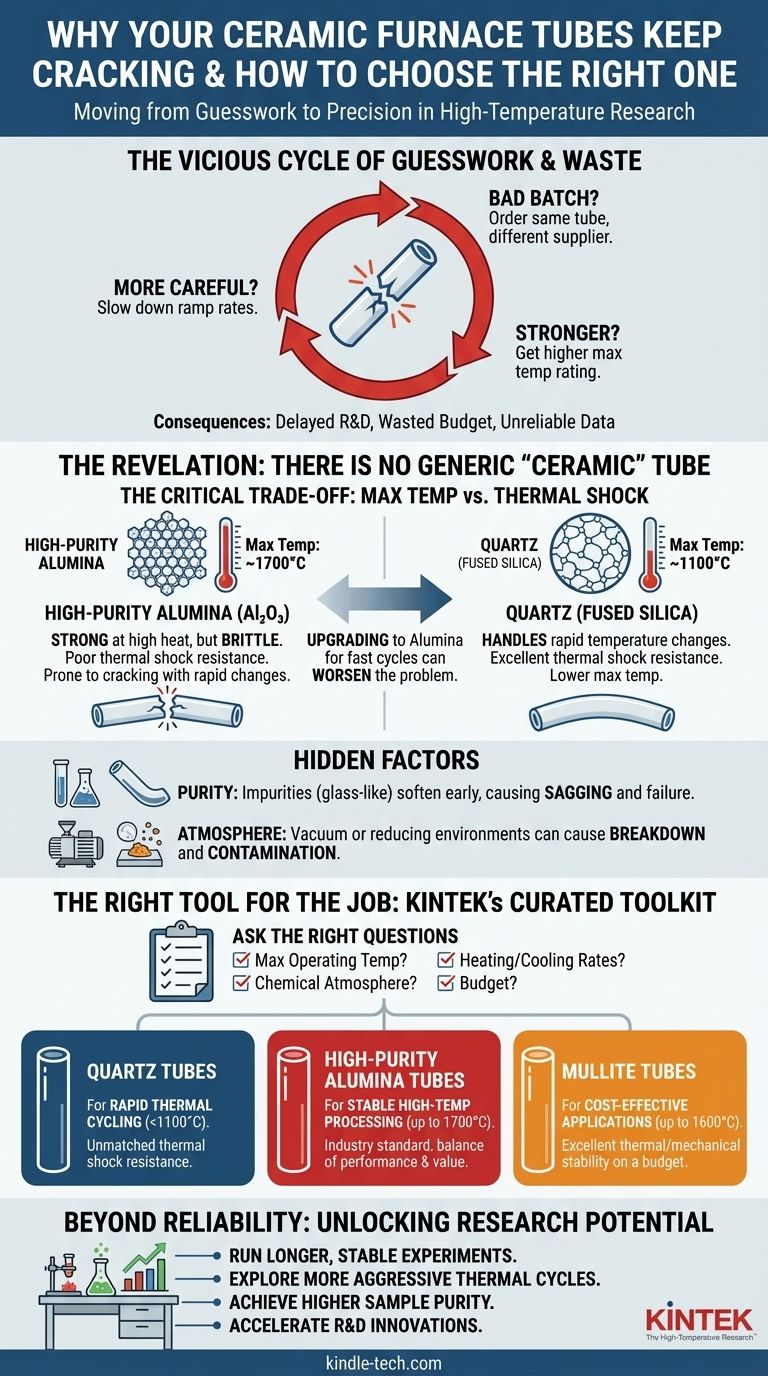

Il circolo vizioso di tentativi ed errori e sprechi

Per i laboratori che lavorano con forni ad alta temperatura, il cedimento imprevisto del tubo è un grattacapo persistente e costoso. Quando un tubo si crepa o si deforma, la risposta tipica è un frustrante processo di tentativi ed errori:

- "Forse era un lotto difettoso?" Ordini lo stesso tubo di nuovo da un fornitore diverso, sperando in un colpo di fortuna.

- "Ne prenderò uno più 'resistente'." Trovi un tubo con una classificazione di temperatura massima più alta, presumendo che questo risolverà il problema.

- "Saremo solo più attenti." Rallenti le velocità di riscaldamento e raffreddamento, consumando tempo prezioso di laboratorio e sperando che questa volta non si crepi.

Questi fallimenti ripetuti non sono solo un inconveniente; hanno gravi conseguenze commerciali. Portano a ritardi nelle tempistiche di ricerca e sviluppo, sprechi di budget per materiali di consumo sostitutivi e campioni rovinati e, peggio ancora, dati inaffidabili che minano l'integrità dell'intero progetto.

Il problema è che queste "soluzioni" quasi mai funzionano a lungo termine. Perché? Perché si basano tutte su una comprensione fondamentale errata del problema.

La rivelazione: stai ponendo la domanda sbagliata

Il motivo per cui questi tentativi falliscono è che affrontano il sintomo—un tubo rotto—ignorando la causa principale. Ecco la semplice verità:

Non esiste una cosa come un tubo in "ceramica" generico.

Chiedere la temperatura massima di un "tubo in ceramica" è come chiedere la velocità massima di un "veicolo" senza specificare se si tratta di una bicicletta o di un jet. Il termine è troppo ampio per essere utile. La vera causa del cedimento è quasi sempre una discrepanza tra il materiale specifico del tubo e le richieste specifiche della tua applicazione.

Il compromesso critico: temperatura massima vs. shock termico

Questo è il punto di cedimento più comune. Diverse ceramiche si comportano in modo drasticamente diverso sotto stress termico.

-

Resistenza alle alte temperature (es. Allumina): Un materiale progettato per il calore estremo, come l'allumina ad alta purezza (Al₂O₃), ha una struttura cristallina molto rigida e stabile. Questo lo rende incredibilmente resistente a 1700°C, ma lo rende anche fragile e altamente suscettibile a crepe se riscaldato o raffreddato troppo rapidamente. Questo è chiamato scarsa resistenza allo shock termico.

-

Resistenza allo shock termico (es. Quarzo): Al contrario, un materiale come il quarzo (silice fusa) ha una struttura vetrosa più flessibile e amorfa. Sebbene la sua temperatura massima sia inferiore (circa 1100°C), può sopportare cambiamenti di temperatura estremamente rapidi senza fratturarsi.

Ciò significa che "aggiornare" da un tubo di quarzo a un tubo di allumina a temperatura più alta per un'applicazione con cicli termici rapidi peggiorerà effettivamente il problema. Il tubo di allumina, nonostante la sua classificazione di temperatura più elevata, è molto più propenso a creparsi in tali condizioni.

Il fattore nascosto: purezza e atmosfera

Per materiali come l'allumina, la purezza è fondamentale. Un tubo puro al 99,8% può funzionare in modo affidabile a 1700°C. Una versione a purezza inferiore contiene impurità simili al vetro che possono ammorbidirsi a temperature molto più basse, causando l'abbassamento, la deformazione e il cedimento del tubo.

Inoltre, in determinate atmosfere (come il vuoto o un ambiente riducente), alcune ceramiche come il quarzo possono iniziare a degradarsi ad alte temperature e contaminare il tuo campione.

Lo strumento giusto per il lavoro: dal tentativi all'precisione

Per rompere il ciclo di fallimento, devi smettere di cercare un "tubo migliore" e iniziare a selezionare il materiale corretto. La soluzione richiede una chiara comprensione del tuo processo:

- Qual è la tua temperatura operativa massima?

- Quali sono le tue velocità di riscaldamento e raffreddamento?

- Qual è l'atmosfera chimica all'interno del forno?

- Qual è il tuo budget?

È qui che KINTEK si trasforma da fornitore a partner. La nostra gamma di tubi ceramici ad alte prestazioni—dal quarzo resistente agli shock termici all'allumina ad alta purezza e alla mullite economica—non è solo un catalogo di prodotti. È un kit di strumenti curato, progettato per fornire la soluzione giusta per la specifica sfida scientifica che affronti.

- Per cicli termici rapidi inferiori a 1100°C, i nostri tubi in quarzo offrono la resistenza agli shock termici impareggiabile di cui hai bisogno per risultati affidabili e ripetibili.

- Per processi stabili ad alta temperatura fino a 1700°C, i nostri tubi in allumina ad alta purezza sono lo standard del settore, offrendo un perfetto equilibrio tra prestazioni e valore.

- Per applicazioni di forni economiche fino a 1600°C, i nostri tubi in mullite offrono un'eccellente stabilità termica e meccanica senza sforare il tuo budget.

Invece di venderti una scatola, ti aiutiamo a diagnosticare la sfida sottostante di scienza dei materiali e a fornire lo strumento preciso per risolverla.

Oltre l'affidabilità: sbloccare nuovo potenziale di ricerca

Una volta risolto definitivamente il "problema del tubo crepato", accade qualcosa di straordinario. La tua attenzione si sposta dalla risoluzione dei problemi delle attrezzature alla sperimentazione di nuove scoperte. L'efficienza del laboratorio aumenta vertiginosamente.

Ora puoi con sicurezza:

- Eseguire esperimenti più lunghi e stabili senza timore di interruzioni.

- Esplorare cicli termici più aggressivi per testare i limiti dei materiali.

- Ottenere una maggiore purezza del campione, sapendo che il tuo tubo non sarà una fonte di contaminazione.

- Accelerare la tua ricerca e sviluppo e portare nuove innovazioni sul mercato più velocemente.

In definitiva, ciò significa dati più affidabili, un maggiore ritorno sull'investimento del tuo laboratorio e un percorso più rapido verso la tua prossima scoperta.

La tua ricerca è troppo importante per essere ostacolata da un guasto evitabile dell'attrezzatura. Risolvere il puzzle del tubo in ceramica non significa solo prevenire le crepe; significa garantire l'integrità dei dati, proteggere il tuo budget e accelerare le tempistiche del tuo progetto. Se sei pronto a superare il ciclo di tentativi ed errori e implementare una soluzione progettata per le tue esigenze specifiche, il nostro team è qui per aiutarti. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Articoli correlati

- Perché i componenti del tuo forno continuano a guastarsi e la soluzione basata sulla scienza dei materiali

- Entropia e il Tubo di Allumina: L'Arte della Manutenzione di Precisione

- L'anatomia del controllo: perché ogni componente di un forno tubolare è importante

- Dal Crack al Completo: La Guida di uno Scienziato per Eliminare i Fallimenti Catastrofici dei Forni Tubolari

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio