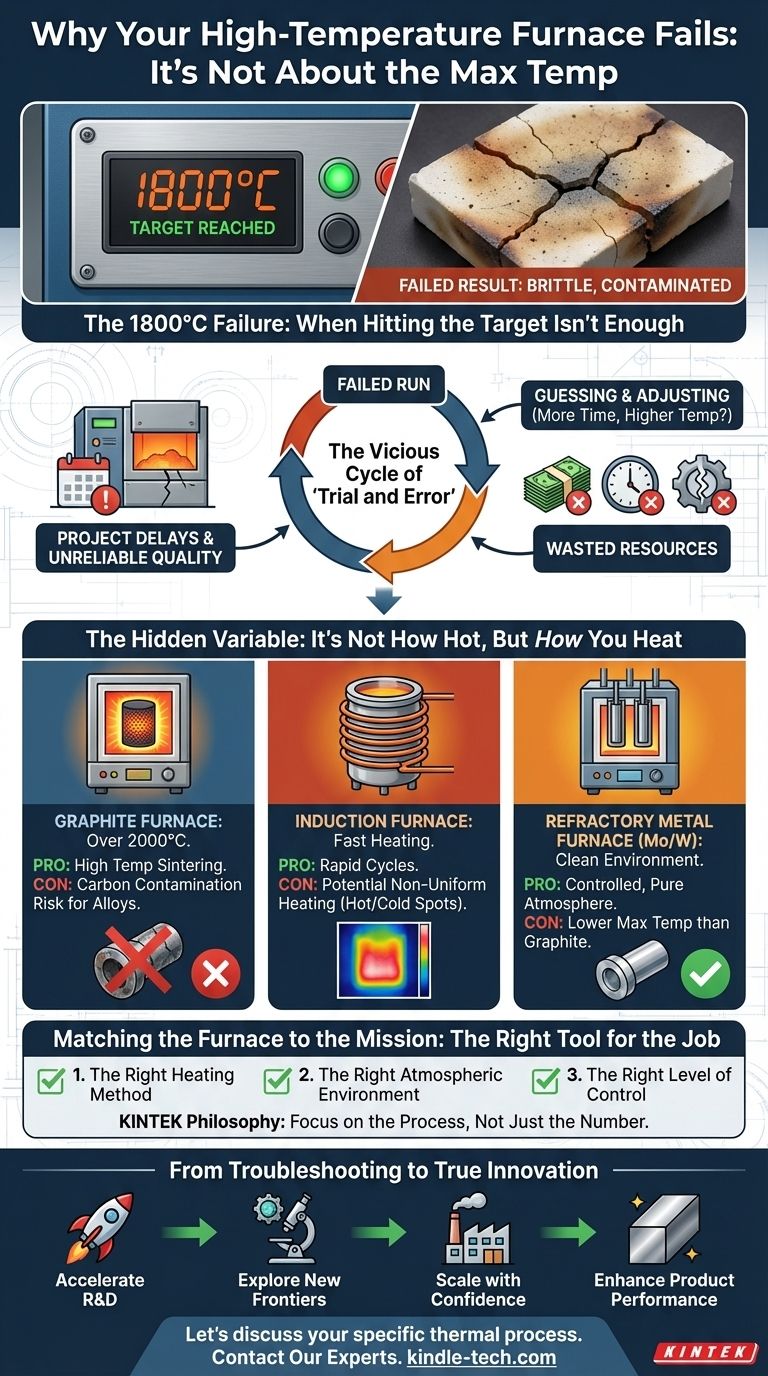

Il fallimento a 1800°C: quando raggiungere il bersaglio non è abbastanza

Immagina questo: settimane di lavoro, materie prime costose e una scadenza critica del progetto dipendono dal tuo prossimo ciclo di forno a vuoto. Hai programmato il ciclo per un nuovo materiale avanzato, puntando a una temperatura di picco di 1800°C, ben all'interno delle capacità specificate del tuo forno. Aspetti, speranzoso.

Ma quando apri la camera, il risultato è un disastro. Il materiale è fragile, contaminato o semplicemente non si è sinterizzato correttamente. Il display del forno ha confermato di aver raggiunto i 1800°C. Allora cosa è andato storto? Hai appena incontrato uno dei problemi più frustranti e fraintesi nella scienza dei materiali: raggiungere la temperatura desiderata non è la stessa cosa che ottenere il risultato desiderato.

Il circolo vizioso del "tentativi ed errori"

Se questo scenario ti sembra familiare, non sei solo. In innumerevoli laboratori di ricerca e sviluppo e impianti di produzione, i team sono bloccati in un costoso ciclo di risoluzione dei problemi dei loro processi termici. La risposta comune a un ciclo fallito è iniziare a indovinare:

- "Riproviamo, forse è stato un caso isolato."

- "Forse la polvere di materia prima era contaminata."

- "Proviamo ad aumentare il tempo di 'ammollo' di un'ora."

- "Forse dovremmo aumentare la temperatura a 1850°C?"

Ognuno di questi tentativi è un colpo nel buio. Questa non è solo una frustrazione scientifica; è un significativo problema aziendale. Ogni ciclo fallito si traduce direttamente in:

- Budget sprecati: Vengono consumate materie prime costose, aumentano i costi energetici e si spendono preziose ore di lavoro per ripetere il lavoro invece di far progredire i progetti.

- Ritardi nei progetti: Vengono mancate pietre miliari critiche di ricerca e sviluppo e i programmi di produzione slittano, ritardando il time-to-market per i nuovi prodotti.

- Qualità inaffidabile: Proprietà dei materiali incoerenti possono portare al guasto dei componenti, danneggiando la reputazione e la credibilità della tua azienda.

Questi ripetuti fallimenti avvengono perché gli sforzi di risoluzione dei problemi si concentrano sui sintomi, non sulla malattia sottostante.

La variabile nascosta: non conta quanto è caldo, ma *come* riscaldi

La ragione principale di questi fallimenti risiede in un malinteso comune: che la specifica più importante per un forno a vuoto sia la sua temperatura massima. È come giudicare l'abilità di uno chef basandosi solo su quanto può scaldare il suo forno.

La verità è che le proprietà finali di un materiale sono determinate da una delicata interazione di fattori, con la temperatura di picco che è solo uno di essi. La vera causa principale del fallimento è spesso una discrepanza fondamentale tra la tecnologia di riscaldamento del forno e le esigenze di elaborazione specifiche del materiale.

Ecco cosa significa in pratica:

Non tutto il calore è uguale

Il modo in cui un forno genera e contiene il calore è fondamentale. I materiali utilizzati nella sua costruzione definiscono le sue capacità e limitazioni.

- Un forno a grafite può raggiungere temperature estremamente elevate (oltre 2000°C), rendendolo ideale per la sinterizzazione di alcune ceramiche. Tuttavia, a queste temperature, può introdurre carbonio nell'atmosfera, che può contaminare leghe metalliche sensibili, rovinandole.

- Un forno a induzione riscalda incredibilmente velocemente inducendo una corrente elettrica direttamente all'interno del metallo. Ma questo metodo a volte può portare a un riscaldamento non uniforme, creando punti caldi e freddi in parti complesse.

- Un forno standard a metalli refrattari (con elementi in Molibdeno o Tungsteno) fornisce un ambiente molto pulito e controllato, ma opera tipicamente a una temperatura massima inferiore rispetto a un forno a grafite.

Inseguire la specifica di temperatura più alta senza comprendere questi compromessi è il motivo per cui un forno classificato per 2200°C potrebbe fallire in un processo in cui un forno da 1300°C avrebbe successo. Stavi trattando il sintomo (temperatura) ignorando la causa (ambiente del forno e metodo di riscaldamento).

Abbinare il forno alla missione: lo strumento giusto per il lavoro

Per sfuggire permanentemente al ciclo di tentativi ed errori, non hai bisogno di un forno che semplicemente "diventi più caldo". Hai bisogno di un sistema di forno che fornisca:

- Il giusto metodo di riscaldamento per il tuo materiale specifico.

- Il giusto ambiente atmosferico per prevenire la contaminazione.

- Il giusto livello di controllo sull'intero ciclo termico, dal ramp-up all'ammollo e al raffreddamento.

Questa è precisamente la filosofia alla base dell'approccio di KINTEK alle attrezzature di laboratorio. Comprendiamo che un forno a vuoto non è un forno generico; è uno strumento di precisione. È uno strumento progettato per risolvere una specifica sfida scientifica o ingegneristica.

La nostra gamma di forni a vuoto non è costruita per vincere una competizione di "temperatura massima". È ingegnerizzata per fornire la soluzione corretta per applicazioni distinte:

- I nostri forni a vuoto standard sono perfetti per processi puliti e precisi come brasatura e ricottura di acciai fino a 1300°C, dove controllo e coerenza sono fondamentali.

- I nostri forni specializzati a vuoto in grafite e a induzione sono progettati per coloro che spingono i confini con ceramiche avanzate o metalli refrattari, dove è necessario raggiungere temperature di 2000°C e oltre, e il sistema è costruito per gestire le sfide uniche a tali estremi.

Concentrandoci prima sul processo, ci assicuriamo che il forno che scegli non sia solo in grado di raggiungere un numero, ma sia fondamentalmente progettato per produrre la trasformazione del materiale che richiedi.

Dalla risoluzione dei problemi all'innovazione vera

Quando smetti di combattere i tuoi strumenti e inizi a usare quello giusto, il focus si sposta. Il tempo, il budget e l'energia mentale precedentemente sprecati nella risoluzione dei problemi sono ora liberati per ciò che conta veramente: l'innovazione.

Con un forno correttamente abbinato al tuo processo, puoi:

- Accelerare la R&S: Passa dal concetto al materiale convalidato più velocemente che mai, sapendo che i tuoi risultati sono ripetibili e affidabili.

- Esplorare Nuove Frontiere: Sperimenta con sicurezza leghe innovative, compositi avanzati e ceramiche di prossima generazione che in precedenza erano troppo rischiose o difficili da elaborare.

- Scalare con Fiducia: Trasferisci senza problemi un processo di laboratorio di successo alla produzione pilota con risultati prevedibili e di alta qualità.

- Migliorare le Prestazioni del Prodotto: Crea materiali con resistenza, purezza e proprietà specifiche superiori che conferiscono al tuo prodotto finale un vantaggio competitivo sul mercato.

In definitiva, risolvere il problema del forno non significa solo ottenere dati migliori; significa sbloccare il pieno potenziale del tuo laboratorio per inventare, migliorare e guidare.

I tuoi materiali hanno requisiti unici e i tuoi progetti hanno obiettivi ambiziosi. Smetti di lasciare che un forno non abbinato detti i tuoi limiti. Parliamo del processo termico specifico che devi padroneggiare e attrezzare il tuo laboratorio per il successo. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Articoli correlati

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente

- L'arte del vuoto: quando la precisione conta più della potenza

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla