È un momento familiare e frustrante in qualsiasi fonderia o laboratorio: versi il crogiolo e lo vedi subito. L'alluminio fuso è lento e una spessa schiuma grigia di scorie ricopre la superficie. Nonostante i migliori sforzi del tuo team, un altro lotto è compromesso. La composizione della lega è discutibile, il rischio di inclusioni è elevato e l'intera fusione potrebbe dover essere scartata.

Ti ritrovi a chiederti: era la materia prima? Qualcuno ha calcolato male la temperatura? Questo singolo fallimento può ritardare un progetto di giorni, sprecando materiali costosi e preziose ore di lavoro del team.

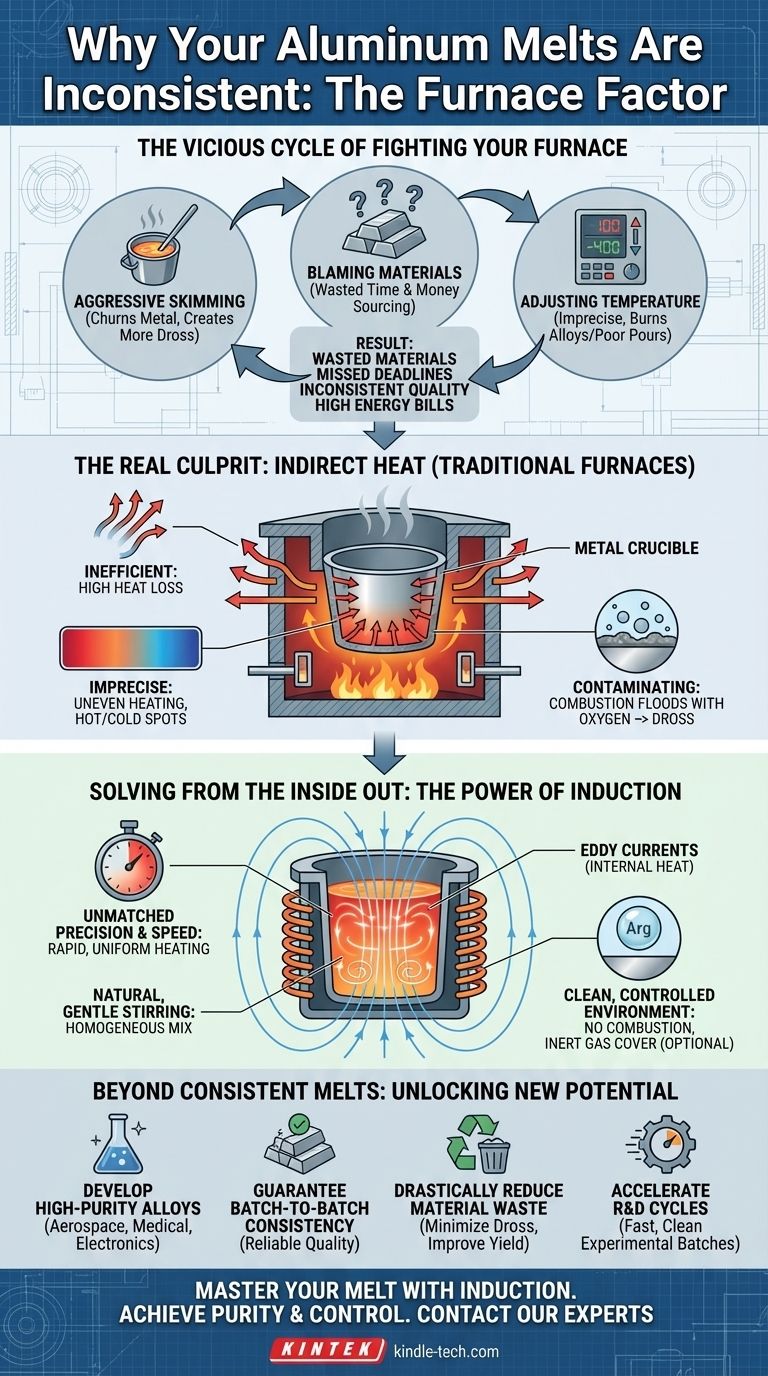

Il Circolo Vizioso della Lotta contro il Tuo Forno

Se questo scenario ti suona familiare, non sei solo. È un problema diffuso per chiunque lavori con l'alluminio, un metallo notoriamente reattivo. Di fronte a fusioni incoerenti, molti laboratori e fonderie cadono in uno schema prevedibile di risoluzione dei problemi:

- Schiumatura aggressiva: Cerchi di rimuovere le scorie (strato di ossido) più energicamente, ma questo spesso agita semplicemente il metallo fuso, esponendone una maggiore quantità all'aria e creando ancora più scorie.

- Dare la colpa ai materiali: Metti in discussione la qualità dei tuoi lingotti o rottami di alluminio, spendendo tempo e denaro per reperire nuovi materiali, solo per ottenere gli stessi scarsi risultati.

- Regolazione della temperatura: Modifichi le impostazioni del tuo forno a gas o a resistenza, ma i controlli sono imprecisi. Superi la temperatura, bruciando preziosi elementi di lega, o non la raggiungi, ottenendo una colata scadente.

Queste "soluzioni" sono solo una reazione ai sintomi. Il vero costo non è solo una singola fusione fallita; è l'accumulo di questi problemi. Queste difficoltà portano a gravi conseguenze commerciali: sprechi di materiali in aumento, scadenze di progetto mancate, qualità del prodotto imprevedibile e bollette energetiche esorbitanti da forni inefficienti in funzione per ore e ore. Sei bloccato in un ciclo reattivo, combattendo costantemente incendi invece di perfezionare il tuo processo.

Il Vero Colpevole: Come il Tuo Forno Riscalda

Ecco il punto di svolta: il problema non è il tuo team, il tuo processo o i tuoi materiali. Il problema è il tuo forno. Nello specifico, è come i tradizionali forni a combustibile o a resistenza riscaldano l'alluminio.

Calore Indiretto: Un Invito Aperto agli Ossidi

I forni tradizionali funzionano riscaldando il crogiolo o la camera dall'esterno. Il calore penetra poi lentamente e in modo non uniforme nel metallo. Pensala come cercare di cuocere una bistecca spessa su una padella calda solo al centro; alcune parti si bruciano mentre altre rimangono crude. Questo processo è:

- Inefficiente: Un'enorme quantità di energia termica viene persa nelle pareti del forno e nell'aria circostante, proprio come cercare di bollire l'acqua in una pentola senza coperchio. Paghi per energia che non raggiunge nemmeno il metallo.

- Impreciso: È quasi impossibile mantenere una temperatura perfettamente uniforme in tutto il bagno fuso. Punti caldi possono bruciare costose leghe, mentre punti freddi possono causare grumi e incoerenze.

- Contaminante: Soprattutto, i forni a combustibile si basano sulla combustione, che inonda l'ambiente di ossigeno. L'alluminio ha un'intensa affinità per l'ossigeno: lo attira dall'aria per formare ossido di alluminio (scorie). Un forno tradizionale crea essenzialmente l'ambiente perfetto per la contaminazione che stai cercando di evitare.

Ecco perché i tuoi sforzi precedenti sono falliti. Schiumare le scorie è una battaglia persa perché il tuo forno ne crea attivamente di più. Regolare la temperatura è inefficace perché la fonte di calore è troppo grossolana e incontrollabile. Stai combattendo un principio fondamentale di chimica e fisica.

Risolvere il Problema dall'Interno verso l'Esterno: La Potenza dell'Induzione

Per risolvere veramente questo problema, devi smettere di riscaldare il metallo dall'esterno verso l'interno. Hai bisogno di un metodo che riscaldi l'alluminio direttamente, uniformemente e in un ambiente controllato, tagliando l'ossigeno che alimenta la contaminazione.

Questo è esattamente ciò per cui è progettato un forno a induzione. Non è solo un tipo diverso di riscaldatore; è un modo fondamentalmente più intelligente per fondere l'alluminio che affronta la causa principale dei tuoi problemi.

Un forno a induzione utilizza un potente campo magnetico alternato. Questo campo attraversa il crogiolo e genera correnti elettriche—note come correnti parassite—direttamente all'interno dell'alluminio stesso. La resistenza elettrica del metallo stesso lo fa riscaldare rapidamente e uniformemente dall'interno.

Questo metodo di riscaldamento "dall'interno verso l'esterno" offre tre vantaggi critici:

- Precisione e Velocità Ineguagliabili: Poiché il calore viene generato all'interno del metallo, si ottiene un controllo della temperatura incredibilmente rapido, reattivo e uniforme. L'intero bagno raggiunge la temperatura target nello stesso momento, eliminando i punti caldi e freddi che affliggono i forni tradizionali.

- Mescolamento Naturale e Delicato: Gli stessi campi magnetici che creano calore fanno anche sì che il metallo fuso si mescoli delicatamente e continuamente. Ciò garantisce che tutti gli elementi di lega siano miscelati perfettamente, garantendo un prodotto finale omogeneo e coerente ogni singola volta.

- Un Ambiente Pulito e Controllato: Senza combustione, viene eliminata la principale fonte di ossigeno. I forni a induzione possono essere facilmente utilizzati con una copertura di gas inerte (come l'argon), creando una coperta protettiva sopra la fusione. Ciò priva l'alluminio dell'ossigeno di cui ha bisogno per formare scorie, aumentando drasticamente la resa del tuo metallo e la sua purezza.

I forni a induzione KINTEK sono progettati per laboratori e fonderie che richiedono questo livello di controllo. Non sono solo attrezzature; sono l'incarnazione di una soluzione progettata da una profonda comprensione della fisica e della chimica della fusione dell'alluminio.

Oltre le Fusioni Coerenti: Sbloccare Nuovo Potenziale

Quando smetti di combattere il tuo forno e risolvi il problema principale di incoerenza e contaminazione, non ti limiti a risolvere un problema fastidioso, ma sblocchi capacità completamente nuove.

Con le prestazioni pulite, precise e ripetibili di un forno a induzione, ora puoi:

- Sviluppare Leghe ad Alta Purezza: Creare con sicurezza leghe di alluminio avanzate per settori esigenti come l'aerospaziale, il medicale e l'elettronica, dove anche le impurità in tracce sono inaccettabili.

- Garantire la Coerenza da Lotto a Lotto: Fornire esattamente la stessa qualità ai tuoi clienti ogni singola volta, costruendo una reputazione di affidabilità senza pari.

- Ridurre Drasticamente lo Spreco di Materiali: Riducendo al minimo la formazione di scorie, puoi tagliare le perdite di materiale in modo significativo, migliorando direttamente il tuo profitto.

- Accelerare i Cicli di R&S: Fondere rapidamente e in modo pulito piccoli lotti sperimentali per testare nuove formulazioni di leghe senza il rischio di contaminazione incrociata tra le fusioni.

In definitiva, padroneggiare la tua fusione significa passare da una posizione di incertezza a una di controllo. Significa trasformare il tuo laboratorio da un luogo di risoluzione dei problemi reattiva a un centro di innovazione proattiva.

Le tue sfide con l'alluminio sono uniche, dai requisiti specifici della lega alla scala di produzione. Il nostro team di esperti può aiutarti a superare i risultati incoerenti e a raggiungere la purezza e il controllo di cui i tuoi progetti hanno bisogno. Per discutere come la giusta tecnologia di fusione può trasformare il tuo lavoro, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Articoli correlati

- Perché il tuo forno ad alta temperatura si è guastato e come evitarlo in futuro

- L'anatomia del controllo: perché ogni componente di un forno tubolare è importante

- Oltre il Calore: Il Forno Tubolare come Micro-Ambiente Controllato

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

- Il soffitto di cristallo: navigare i veri limiti termici dei forni a tubo di quarzo