È uno scenario familiare a troppi ricercatori e ingegneri: il tuo nuovo forno ad alta temperatura, un investimento significativo destinato ad accelerare il tuo lavoro, si raffredda improvvisamente. L'elemento riscaldante è visibilmente danneggiato, il tuo esperimento critico è rovinato e la tempistica del tuo progetto è ora seriamente compromessa. Ti ritrovi a fissare una scatola molto costosa e molto inerte, chiedendoti: "Cosa è andato storto?"

Il costoso ciclo di colpe e sostituzioni

Se ti è successo, la tua prima reazione è stata probabilmente quella di incolpare l'attrezzatura. "Era un pezzo difettoso? Una marca di bassa qualità?" Potresti ordinare un elemento riscaldante sostitutivo, installarlo e ricominciare con cautela, sperando che sia stato solo un caso isolato.

Ma poi, succede di nuovo.

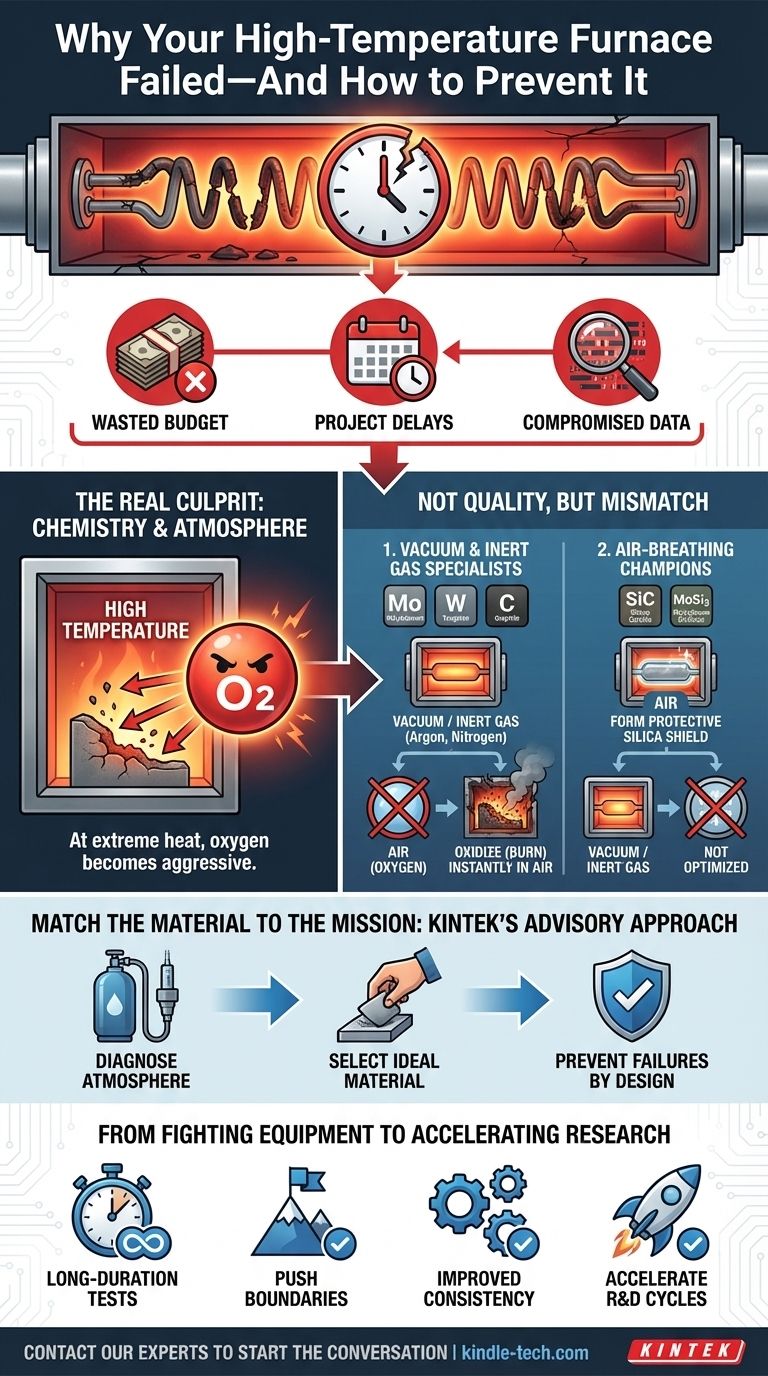

Questo frustrante ciclo è più di un semplice fastidio; ha serie conseguenze commerciali:

- Budget sprecato: il costo degli elementi riscaldanti sostitutivi, specialmente per i modelli ad alte prestazioni, si accumula rapidamente. La sostituzione completa di un forno può far deragliare il budget di un dipartimento per l'anno.

- Ritardi nei progetti: ogni guasto significa settimane di inattività, che fanno slittare le tappe fondamentali della ricerca e sviluppo, ritardano il lancio dei prodotti e ti mettono in ritardo sulla tabella di marcia.

- Dati compromessi: prestazioni incoerenti del forno possono gettare dubbi sull'affidabilità dei tuoi risultati sperimentali, costringendoti a ripetere un lavoro che pensavi fosse completato.

Molti laboratori rimangono bloccati in questo ciclo, trattando il sintomo—un elemento bruciato—senza mai diagnosticare la malattia sottostante. La buona notizia è che la causa è spesso sorprendentemente semplice, e comprenderla è la chiave per rompere il ciclo una volta per tutte.

Il vero colpevole non è la qualità, ma la chimica

La morte prematura di un elemento riscaldante di un forno è raramente dovuta a un difetto di fabbricazione. Più spesso, è il risultato di un disallineamento fondamentale tra il materiale dell'elemento e il suo ambiente operativo. Il problema non è il forno, ma l'aria al suo interno.

A temperature estreme, la chimica accelera drasticamente. L'ossigeno nell'aria, normalmente innocuo, diventa un agente altamente aggressivo. È qui che entra in gioco una distinzione fondamentale nei materiali dei forni.

Una storia di due famiglie di materiali

Gli elementi riscaldanti ad alta temperatura rientrano generalmente in due categorie, definite dal modo in cui interagiscono con l'ossigeno:

-

Gli specialisti del vuoto e dei gas inerti (molibdeno, tungsteno, grafite): questi materiali offrono prestazioni incredibili, capaci di raggiungere temperature estremamente elevate con eccellente stabilità. Tuttavia, hanno un tallone d'Achille: l'ossigeno. Quando riscaldati in presenza di aria, si ossidano—o bruciano—quasi istantaneamente. Pensala come la ruggine ad altissima velocità. Sono specificamente progettati e devono essere utilizzati in vuoto o in atmosfera di gas inerte (come argon o azoto) per proteggerli.

-

I campioni che respirano aria (carburo di silicio - SiC, disilicuro di molibdeno - MoSi2): queste ceramiche avanzate sono ingegnerizzate per l'uso in aria. Quando riscaldate, reagiscono abilmente con l'ossigeno per formare un sottile e stabile strato protettivo di silice vetrosa sulla loro superficie. Questo strato agisce come uno scudo, impedendo un'ulteriore ossidazione e consentendo all'elemento di funzionare per migliaia di ore ad alte temperature in un'atmosfera normale.

Lo scenario di guasto comune—un elemento di molibdeno bruciato—è spesso solo un caso di utilizzo di un forno specializzato per vuoto in aria. L'elemento funziona esattamente come previsto, ma nell'arena sbagliata. Sostituirlo con lo stesso materiale produrrà solo lo stesso risultato.

Abbinare il materiale alla missione: la chiave per la longevità del forno

Per risolvere veramente questo problema, non hai bisogno di un forno "migliore"; hai bisogno del forno giusto. Hai bisogno di uno strumento scelto non solo per la sua temperatura massima, ma per la sua compatibilità fondamentale con l'atmosfera del tuo processo.

È qui che una profonda comprensione della scienza dei materiali diventa una necessità pratica. Come specialisti in attrezzature di laboratorio, noi di KINTEK basiamo il nostro approccio consulenziale su questo preciso principio. Il nostro ruolo non è solo venderti un forno; è assicurarti che il forno che ottieni sia configurato precisamente per il lavoro che fai.

La nostra gamma di prodotti è diversificata per un motivo. Riflette la realtà che non esiste una soluzione universale:

- Per applicazioni in alto vuoto o gas inerte, come la sinterizzazione di polveri metalliche sensibili o la crescita di cristalli, ti guidiamo verso un forno con elementi in molibdeno o tungsteno e isolamento in grafite—gli specialisti costruiti per un mondo privo di ossigeno.

- Per processi in aria, come la combustione del legante ceramico o trattamenti termici ossidanti, raccomandiamo un forno dotato di robusti elementi in carburo di silicio (SiC) o MoSi2 che prosperano in un ambiente ossigenato.

Diagnosticando prima le tue esigenze—iniziando con la domanda cruciale sull'atmosfera—ti aiutiamo a selezionare lo strumento ideale fin dall'inizio. Questo non è un colpo di fortuna; è una soluzione progettata da una profonda comprensione del problema, che previene i costosi guasti prima ancora che si verifichino.

Dal combattere la tua attrezzatura all'accelerare la tua ricerca

Una volta che hai un forno fondamentalmente abbinato al tuo processo, la dinamica del tuo laboratorio cambia. Non sprechi più tempo e risorse a combattere la tua attrezzatura. Quell'energia viene liberata, sbloccando nuovo potenziale.

Ora puoi:

- Eseguire test di lunga durata con la certezza che la tua attrezzatura sia stabile e affidabile.

- Esplorare parametri di processo più esigenti per spingere i confini della tua ricerca sui materiali.

- Migliorare la coerenza e la resa dei tuoi processi di produzione, dalla sinterizzazione alla ricottura.

- Accelerare i tuoi cicli di ricerca e sviluppo e portare nuove innovazioni sul mercato più velocemente.

In definitiva, il forno giusto diventa un partner affidabile nel tuo lavoro, non un ostacolo. Ti consente di concentrarti sul tuo vero obiettivo: la scoperta e l'innovazione.

Le sfide del tuo laboratorio sono uniche e la tua attrezzatura dovrebbe essere una perfetta corrispondenza. Invece di indovinare quale forno potrebbe sopravvivere al tuo processo, lascia che la nostra esperienza ti guidi verso quello progettato per padroneggiarlo. Sia che tu stia sinterizzando ceramiche avanzate, sviluppando nuove leghe o garantendo la qualità della produzione, la scelta del materiale giusto è il fondamento del tuo successo. Parliamo dei dettagli del tuo progetto. Contatta i nostri esperti per iniziare la conversazione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

Articoli correlati

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

- Forno tubolare ad alta pressione: applicazioni, sicurezza e manutenzione

- Il soffitto di cristallo: navigare i veri limiti termici dei forni a tubo di quarzo

- L'anatomia del controllo: perché ogni componente di un forno tubolare è importante

- Dal Crack al Completo: La Guida di uno Scienziato per Eliminare i Fallimenti Catastrofici dei Forni Tubolari