Introduzione: Una spiegazione della pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP)è un processo di produzione che utilizza temperature e pressioni elevate per migliorare le proprietà meccaniche dei materiali. Il processo consiste nel collocare il pezzo in una camera sigillata e sottoporlo a temperature e pressioni elevate. La pressione viene applicata in modo uniforme da tutte le direzioni, garantendo una compressione uniforme del pezzo. Le alte temperature ammorbidiscono il materiale, rendendolo incline alla deformazione. Il processo è comunemente utilizzato per aumentare la resistenza e la duttilità di metalli, ceramiche e materiali compositi. L'HIP è un processo versatile che può essere utilizzato per produrre forme complesse e migliorare le prestazioni dei materiali utilizzati in diversi settori.

Vantaggi della pressatura isostatica

La pressatura isostatica è una tecnologia di produzione versatile che offre numerosi vantaggi rispetto ad altre tecniche tradizionali. Ecco alcuni dei principali vantaggi della pressatura isostatica:

Densità e microstruttura uniformi

Uno dei principali vantaggi della pressatura isostatica è la capacità di produrre pezzi con densità e microstruttura uniformi. Ciò significa che il rischio di difetti è notevolmente ridotto, migliorando così le prestazioni e la durata dei materiali e dei componenti.

Integrazione di forme complesse

La pressatura isostatica può anche consolidare forme complesse, il che è particolarmente utile in settori come quello aerospaziale, medico e automobilistico. Il processo consente di unire materiali diversi, il che è importante per ottenere proprietà specifiche del materiale.

Estensione della vita a fatica

Un altro vantaggio della pressatura isostatica è la sua capacità di aumentare la durata a fatica dei componenti, importante in ambienti ad alta sollecitazione. La tecnologia consente di produrre pezzi di forma quasi netta, riducendo al minimo gli scarti e risparmiando sui costi.

Riparazioni e ristrutturazioni

La pressatura isostatica può essere utilizzata anche per riparare e ristrutturare i componenti, prolungandone la durata e riducendo la necessità di sostituzione. Ciò è particolarmente utile per componenti costosi come le pale delle turbine, gli impianti medici e le protesi d'anca.

Aumentare la produttività e ridurre gli scarti

L'uso della pressatura isostatica può aumentare la produttività fino al 70% rispetto ai processi di raffreddamento naturale. Questo perché gli avvolgimenti precompressi a parete sottile consentono un processo di raffreddamento uniforme e rapido. Inoltre, il processo riduce al minimo gli scarti e fa risparmiare sui costi.

Miglioramento delle proprietà meccaniche

Il processo di pressatura isostatica può migliorare le proprietà meccaniche dei materiali, ad esempio aumentando la densità, la duttilità, la tenacità e riducendo le fluttuazioni delle prestazioni. Si tratta quindi di un processo produttivo efficace ed efficiente che migliora le prestazioni e la durata di materiali e componenti.

In sintesi, i vantaggi della pressatura isostatica ne fanno un processo produttivo efficace ed efficiente che migliora le prestazioni e la durata di materiali e componenti. La capacità di produrre pezzi con densità e microstruttura uniformi, di integrare forme complesse, di riparare e ripristinare parti e di aumentare la durata a fatica dei componenti sono solo alcuni dei numerosi vantaggi di questa tecnologia.

Tipi di pressione isostatica

La pressatura isostatica è un processo di metallurgia delle polveri che garantisce la massima densità e uniformità microstrutturale ai compatti di polvere. Esistono due tipi principali di pressatura isostatica: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP).

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP) è un processo utilizzato per comprimere i materiali a temperatura ambiente. Questo metodo è solitamente utilizzato per i materiali che non possono sopportare alte temperature. Nel CIP, la polvere viene inserita in uno stampo flessibile, che viene poi immerso in un liquido (come acqua o olio) e sottoposto a una pressione elevata da tutte le direzioni. Il vantaggio principale del CIP è la capacità di produrre pezzi di grandi dimensioni con forme complesse e densità uniforme.

Esistono due tipi di CIP: la pressatura isostatica a umido (WIP) e la pressatura isostatica a secco (DIP). Nel primo caso, lo spezzone pre-stampato viene incapsulato in uno stampo flessibile in gomma o plastica, che viene poi collocato in un recipiente ad alta pressione e sottoposto a stampaggio liquido ad alta pressione. Questo metodo è ideale per ottenere billette di densità uniforme. Il DIP, invece, è utilizzato per compattare pezzi verdi a temperatura ambiente.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è un processo utilizzato per applicare contemporaneamente pressione e calore a un materiale. L'HIP è efficace perché consente di creare materiali forti, uniformi e privi di difetti, in grado di resistere ad alte temperature, pressioni elevate e altre condizioni difficili. Il processo viene utilizzato per eliminare la porosità, aumentare la densità e migliorare l'integrità strutturale di metalli, ceramiche e materiali compositi.

I tipi di macchine HIP più comuni sono la HIP pneumatica e la pressatura isostatica a caldo (HIC). Le macchine HIP pneumatiche utilizzano un gas inerte, come l'argon, per applicare pressione e calore al materiale. Le macchine HIC utilizzano una combinazione di calore e pressione per comprimere i materiali, tipicamente utilizzati per la metallurgia delle polveri e i materiali ceramici.

Confronto tra CIP e HIP

CIP e HIP presentano vantaggi e svantaggi specifici. Il CIP è più adatto ai materiali che non possono resistere alle alte temperature e consente di produrre forme complesse e pezzi di grandi dimensioni. L'HIP, invece, è più adatto ai materiali che richiedono temperature e pressioni elevate e produce materiali resistenti, uniformi e privi di difetti.

In sintesi, la comprensione delle differenze tra CIP e HIP è fondamentale per determinare la tecnologia di produzione più appropriata per un materiale specifico. Sebbene entrambi i processi presentino vantaggi e limitazioni, sono fondamentali per il campo della metallurgia delle polveri e forniscono agli ingegneri gli strumenti necessari per creare materiali affidabili e di alta qualità.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è una tecnologia che rivoluziona il modo in cui i materiali vengono lavorati e prodotti. Consiste nel sottoporre i materiali a temperature e pressioni elevate in un ambiente con gas inerte per eliminare la porosità, aumentare la densità e la resistenza e migliorare le proprietà del materiale. Il processo si svolge in un recipiente a pressione all'interno di un forno ad alta temperatura. I pezzi vengono caricati in una camera, quindi riscaldati, pressurizzati con un gas inerte (come l'argon) e mantenuti a quella temperatura e pressione per un determinato periodo di tempo.

Come funziona l'HIPing?

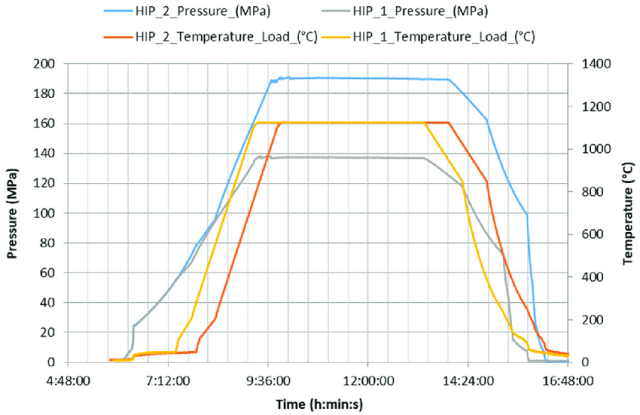

Il calore e la pressione vengono applicati uniformemente al pezzo (in modo isotropo), costringendo la porosità a scomparire. Il processo di HIPing può includere anche un raffreddamento rapido sotto pressione, che funge da fase di raffreddamento. Un ciclo HIP può durare da 8 a 12 ore o più.

Quali sono i vantaggi dell'HIP?

Il processo HIP è altamente personalizzabile e consente di produrre forme e design complessi che sarebbe difficile ottenere con altri metodi. In generale, l'HIP ha dimostrato di essere una tecnica efficace ed efficiente per migliorare le prestazioni e la qualità dei materiali, rendendola uno strumento prezioso per ricercatori, produttori e ingegneri.

Cosa si può fare con l'HIP?

L'HIP può essere utilizzato per lavorare una varietà di materiali, tra cui metalli, ceramiche e compositi, e trova applicazione in diversi settori, tra cui quello aerospaziale, automobilistico, medico ed energetico.

HIP per le parti stampate in 3D

L'HIPing è ora utilizzato per la post-elaborazione di parti stampate in 3D in metallo, in genere quelle prodotte tramite processi basati su letti di polvere, come la fusione laser a letto di polvere (LPBF) e il getto di legante, anche se a volte vengono lavorate in questo modo anche parti con deposizione a energia diretta (DED). La parte stampata, tagliata o ancora sulla piastra di costruzione, viene caricata in un cestello e trasferita nella camera del forno HIP. Le "ricette" di HIPing sono personalizzate in base al materiale specifico e alle proprietà finali desiderate.

Vantaggi della tecnologia HIP

La tecnologia di pressatura isostatica a caldo (HIP) offre numerosi vantaggi che la rendono un processo di produzione essenziale per i materiali ad alte prestazioni. Alcuni dei principali vantaggi della tecnologia HIP sono:

La struttura è più densa e uniforme

La tecnologia HIP sottopone i materiali a temperature e pressioni elevate simultaneamente, ottenendo una struttura più densa e uniforme. Il processo migliora le proprietà meccaniche del materiale, tra cui la forza, la durezza e la resistenza all'usura e alla corrosione. I materiali prodotti con la tecnologia HIP hanno una resistenza uniforme, che li rende più efficienti e affidabili.

Capacità di produrre forme e parti complesse

La tecnologia HIP può essere utilizzata per produrre forme e pezzi complessi che potrebbero essere difficili o impossibili da ottenere con altri metodi. Questo vantaggio della tecnologia HIP è particolarmente utile nei settori aerospaziale, automobilistico e medico, dove la produzione di forme e pezzi complessi è fondamentale.

Efficienza

La tecnologia HIP è altamente efficiente ed è ideale per la produzione di massa di componenti. La tecnologia può essere utilizzata per produrre grandi quantità di materiali di alta qualità in breve tempo, rendendola un processo economicamente vantaggioso per i produttori.

Unire materiali diversi

La tecnologia HIP può essere utilizzata per unire materiali diversi e formare strutture composite con proprietà e caratteristiche uniche. Questo vantaggio della tecnologia HIP è particolarmente utile nell'industria aerospaziale e automobilistica, dove sono essenziali materiali leggeri e resistenti.

Versatilità

La tecnologia HIP è versatile e può essere utilizzata su una varietà di materiali, tra cui metalli, ceramiche e compositi. La possibilità di utilizzare la tecnologia HIP con materiali diversi la rende un processo prezioso per la produzione di un'ampia gamma di materiali ad alte prestazioni per vari settori.

In sintesi, i vantaggi della tecnologia HIP la rendono un importante processo di produzione di materiali ad alte prestazioni. La capacità di produrre forme e parti complesse, di migliorare le proprietà meccaniche dei materiali, di unire materiali diversi e di lavorare con una varietà di materiali rende la tecnologia HIP un processo prezioso in diversi settori.

Applicazioni della tecnologia HIP

La pressatura isostatica a caldo (HIP) è un processo produttivo che offre un'ampia gamma di applicazioni in diversi settori. Il processo può migliorare le proprietà di vari materiali riducendo o eliminando la porosità, migliorando la densità e aumentando la resistenza.

Industria aerospaziale

Una delle applicazioni più significative della tecnologia HIP è l'industria aerospaziale. Il processo viene utilizzato per creare pale di turbine per motori a reazione che richiedono elevata resistenza e durata. L'uso della tecnologia HIP garantisce che le pale delle turbine possano resistere alle condizioni di temperatura e pressione estreme a cui sono esposte durante il funzionamento.

Industria automobilistica

I componenti realizzati con la tecnologia HIP sono utilizzati anche nell'industria automobilistica, in particolare nei motori, nelle trasmissioni e nei sistemi di sospensione, per migliorarne le prestazioni. Il processo migliora la resistenza e la durata di questi componenti, garantendo che possano resistere alle condizioni difficili e alle sollecitazioni a cui sono sottoposti durante il funzionamento.

Industria medica

La tecnologia HIP è ampiamente utilizzata anche nell'industria medica. Viene utilizzata per creare impianti ortopedici, impianti dentali e altri dispositivi medici che richiedono elevata resistenza e biocompatibilità. L'uso della tecnologia HIP garantisce che gli impianti possano resistere alle elevate sollecitazioni e ai carichi a cui sono sottoposti durante l'uso.

Sviluppo di nuovi materiali

La tecnologia HIP viene utilizzata anche per lo sviluppo di nuovi materiali, come i compositi a matrice metallica. Questi materiali hanno un'ampia gamma di applicazioni nei settori aerospaziale, automobilistico e medico. L'uso della tecnologia HIP garantisce che i nuovi materiali abbiano la resistenza e la durata necessarie per svolgere le funzioni previste.

Altre applicazioni

Oltre alle applicazioni sopra citate, la tecnologia HIP viene utilizzata anche in altri settori, come quello petrolifero e del gas, della difesa e della produzione di energia. Nell'industria petrolifera e del gas, la tecnologia HIP viene utilizzata per creare componenti in grado di resistere a condizioni di alta pressione e alta temperatura. Nel settore della difesa, viene utilizzata per creare componenti per missili, razzi e altre applicazioni di difesa. Nel settore della generazione di energia, viene utilizzata per creare componenti per turbine e caldaie.

In conclusione,la tecnologia HIP è uno dei processi produttivi più efficaci per migliorare le proprietà dei materiali. La sua ampia gamma di applicazioni e la sua capacità di sviluppare nuovi materiali la rendono uno strumento prezioso per molti settori industriali.

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Capire le basi della pressatura isostatica

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido

- Come sostituire l'anello di gomma della pressa isostatica e quali sono le precauzioni da adottare