Introduzione

Indice dei contenuti

La pressatura isostatica a freddo (CIP) è un processo affascinante che offre numerosi vantaggi nel campo della produzione ceramica. Comprendendo questo processo, è possibile ottenere informazioni preziose su come può migliorare le operazioni aziendali. Il CIP prevede l'uso di una pompa ad alta pressione per generare una pressione isotropa uniforme su un materiale ceramico. La distribuzione uniforme della pressione che ne deriva determina una maggiore densità e un'elevata resistenza del prodotto finale. In questo post esploreremo il processo e i vantaggi del CIP, nonché la sua efficienza in termini di costi, che lo rendono una scelta ideale per le aziende che desiderano produrre prodotti ceramici di alta qualità.

Descrizione della pressatura isostatica a freddo

Comprendere il processo di pressatura isostatica (CIP)

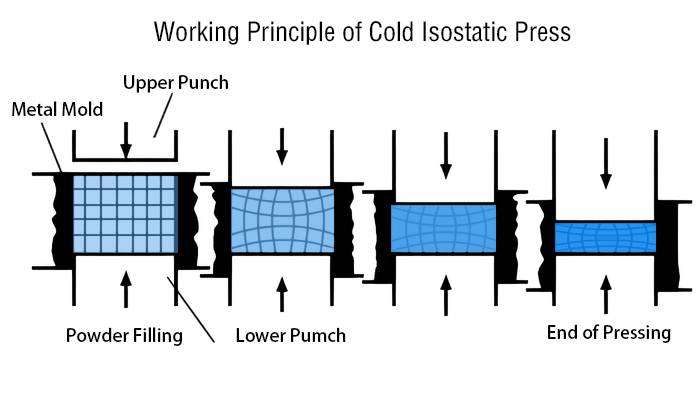

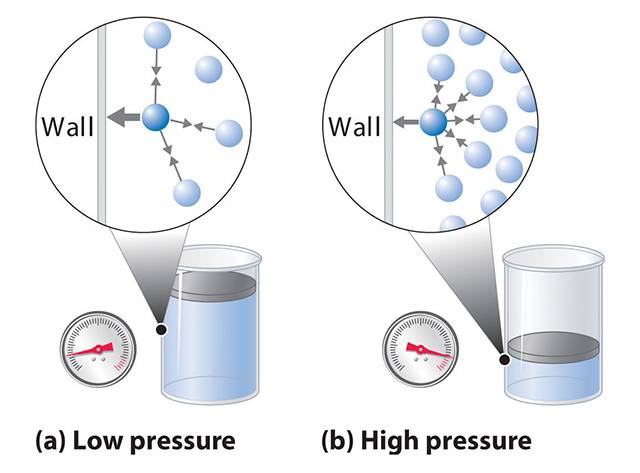

La pressatura isostatica a freddo (CIP) è un metodo di lavorazione dei materiali che consiste nel compattare le polveri racchiudendole in uno stampo di elastomero. Il processo si basa sulla legge di Pascal, secondo la quale la pressione applicata in un fluido chiuso si trasmette in tutte le direzioni senza alcuna variazione di grandezza.

Ruolo della pressione statica prodotta da un fluido o da un gas

Durante il CIP, la pressione statica è prodotta da un fluido o da un gas, come olio o acqua, che viene utilizzato come mezzo per applicare la pressione allo stampo. La pressione viene distribuita uniformemente sul materiale, contribuendo a ridurre la distorsione, a migliorare la precisione e a minimizzare il rischio di intrappolamento di aria e di vuoti.

Uso di una pompa ad alta pressione nel processo

Per ottenere la pressione necessaria per il CIP, viene utilizzata una pompa ad alta pressione per generare la pressione del fluido richiesta. Questa pompa applica una pressione che varia tipicamente da 60.000 lbs/in² (400 MPa) a 150.000 lbs/in² (1000 MPa), a seconda dell'applicazione specifica.

Pressione isotropa uniforme risultante durante la pressatura

L'applicazione della pressione del fluido durante il CIP assicura che la pressione venga trasmessa uniformemente in tutte le direzioni del materiale. Ne risulta una pressione isotropa uniforme, che contribuisce a ottenere un solido altamente compatto alla fine del processo.

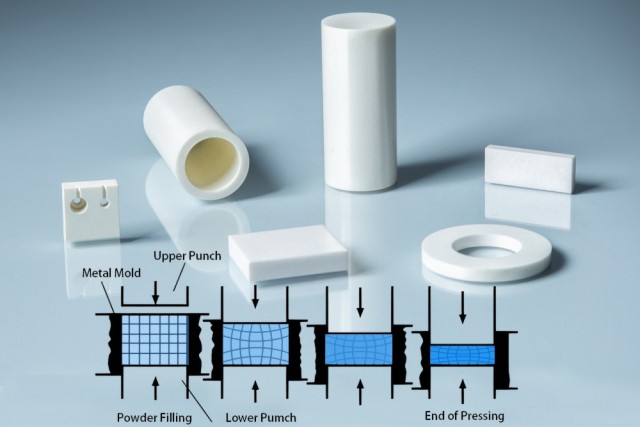

Il CIP è un metodo versatile che può essere utilizzato per una varietà di materiali, tra cui plastica, grafite, metallurgia in polvere, ceramica e target di sputtering. È ampiamente utilizzato in settori come quello medico, aerospaziale e automobilistico per la produzione di componenti con maggiore precisione e resistenza.

La pressatura isostatica a freddo è una tecnica efficace per modellare e compattare le polveri in componenti di dimensioni e forme diverse. L'uso di una pressione fluida garantisce l'uniformità e riduce il rischio di difetti. Grazie alla sua versatilità e all'ampia gamma di applicazioni, la CIP è un processo prezioso in diversi settori industriali.

Applicazioni della tecnologia di pressatura isostatica

Produzione di nuovi prodotti in lega

La tecnologia di pressatura isostatica può essere utilizzata per produrre nuovi prodotti in lega difficili da realizzare con i metodi di fusione tradizionali. Questo processo applica una pressione uniforme da tutte le direzioni, consentendo la formazione di forme complesse, tra cui parti concave, cave e sottili. La distribuzione uniforme della pressione determina una distribuzione ad alta densità e una maggiore resistenza del prodotto finale. Inoltre, la pressatura isostatica offre il vantaggio di ridurre i costi degli stampi rispetto ad altri processi di formatura.

Processo di formatura per prodotti in ceramica di zirconio e ceramica di allumina

La pressatura isostatica è un processo di formatura ideale per i prodotti in ceramica di zirconio e in ceramica di allumina che richiedono prestazioni e resistenza elevate. Questa tecnica, nota anche come pressatura isostatica a freddo (CIP), applica una pressione uniforme alla polvere o al grezzo utilizzando un fluido o un gas. Consente di produrre pezzi con dimensioni precise e forme complesse, compresi quelli con caratteristiche concave o sottili. La pressatura isostatica offre anche i vantaggi di una bassa perdita di attrito e di una bassa pressione di formatura.

Il processo di pressatura isostatica è stato ampiamente adottato in diversi settori industriali, tra cui quello farmaceutico, degli esplosivi, chimico, alimentare e della produzione di combustibile nucleare. È adatto a materiali come ceramica, metalli, compositi, plastica e carbonio. La pressatura isostatica rappresenta una soluzione economicamente vantaggiosa per consolidare le polveri e correggere i difetti nelle fusioni. Inoltre, la capacità di applicare una pressione uniforme a prodotti di qualsiasi forma o dimensione la rende particolarmente vantaggiosa per le applicazioni ceramiche e refrattarie, riducendo la necessità di costose lavorazioni.

In sintesi, la tecnologia di pressatura isostatica offre numerosi vantaggi per la produzione di nuovi prodotti in lega e per la formatura di prodotti in ceramica di zirconio e allumina. La capacità di applicare una pressione uniforme da tutte le direzioni garantisce un'elevata densità e resistenza, consentendo al contempo la formazione di forme complesse. Questa tecnica versatile ha trovato applicazione in diversi settori industriali ed è diventata un prezioso strumento di produzione.

Vantaggi della pressatura isostatica

La pressatura isostatica offre diversi vantaggi rispetto ad altri metodi di produzione come la compattazione dello stampo, l'estrusione, lo slip casting e lo stampaggio a iniezione. Questi vantaggi includono

Capacità di pressare pezzi di forma complessa

La pressatura isostatica consente di produrre pezzi dalle forme complesse e intricate, difficili o addirittura impossibili da ottenere con altri metodi. Questa flessibilità di forma consente maggiori possibilità di progettazione e innovazione nello sviluppo del prodotto.

Bassa perdita di attrito e bassa pressione di formatura

A differenza di altri metodi di formatura, la pressatura isostatica non richiede l'uso di lubrificanti. Ciò comporta una bassa perdita di attrito durante il processo di pressatura. Inoltre, la pressione di formatura richiesta per la pressatura isostatica è inferiore rispetto ad altri metodi, riducendo il rischio di deformazione o danneggiamento del materiale.

Distribuzione uniforme della pressione che porta a una densità uniforme e a un'elevata resistenza della billetta

Nella pressatura isostatica, la polvere viene compattata con la stessa pressione da tutte le direzioni. Questa distribuzione uniforme della pressione garantisce che il pezzo compattato abbia una densità uniforme. Questa densità uniforme porta a un ritiro costante durante la sinterizzazione o la pressatura isostatica a caldo, riducendo al minimo le deformazioni. Inoltre, l'elevata resistenza della billetta ottenuta con la pressatura isostatica garantisce la durata e le prestazioni del prodotto finale.

La pressatura isostatica offre anche altri vantaggi quali:

-

Flessibilità della forma: La pressatura isostatica consente di produrre forme e dimensioni difficili da ottenere con altri metodi. Consente la fabbricazione di pezzi con forme interne, filettature, scanalature, dentellature e rastremazioni.

-

Dimensioni dei componenti: La pressatura isostatica può essere utilizzata per produrre un'ampia gamma di dimensioni di componenti, da forme massicce quasi nette PM a piccoli pezzi MIM.

-

Basso costo di attrezzaggio: la pressatura isostatica ha costi di attrezzaggio inferiori rispetto ad altri metodi di produzione, il che la rende più economica per le piccole serie.

-

Maggiori possibilità di leghe: La pressatura isostatica consente di aumentare gli elementi di lega senza indurre segregazione nel materiale, con conseguente miglioramento delle proprietà del materiale.

-

Riduzione dei tempi di consegna: La pressatura isostatica consente di produrre in modo economico forme complesse, dai prototipi alle quantità di produzione, riducendo significativamente i tempi di consegna rispetto ai metodi tradizionali, come la forgiatura o i componenti lavorati.

-

Costi di materiale e di lavorazione: I pezzi di forma quasi netta prodotti con la pressatura isostatica riducono i costi di materiale e di lavorazione, rendendola un'opzione di produzione economicamente vantaggiosa.

In conclusione, i vantaggi della pressatura isostatica la rendono un metodo di produzione versatile ed efficiente per pezzi di forma complessa, che garantisce densità uniforme e resistenza elevata. La sua flessibilità, l'economicità e la capacità di lavorare con un'ampia gamma di materiali la rendono un'opzione interessante per diversi settori industriali.

Efficienza dei costi della pressatura isostatica

Costo dello stampo più basso

La pressatura isostatica è un metodo comunemente utilizzato per ottenere densità compatte elevate e forme accessibili che non possono essere compattate con presse monoassiali. Per quanto riguarda l'efficienza dei costi, un vantaggio della pressatura isostatica è il minor costo dello stampo rispetto ad altri metodi.

Nella pressatura isostatica a caldo, il costo degli stampi e la complessità del processo sono più elevati rispetto alla pressatura monoassiale. Tuttavia, la pressatura isostatica consente di progettare forme piuttosto complesse negli stampi elastomerici, se lo si desidera. Ciò significa che, anche se i costi di attrezzaggio sono più elevati, la flessibilità nella progettazione degli stampi può comportare, in alcuni casi, un risparmio sui costi.

D'altra parte, la pressatura isostatica a freddo consente di ottenere densità più uniformi grazie alla riduzione degli effetti di attrito. Sebbene i recipienti a pressione utilizzati in questo metodo siano in genere limitati a pressioni di 415 MPa (60 ksi), il costo inferiore dello stampo lo rende un'opzione interessante per le aziende attente ai costi. Inoltre, la pressatura isostatica a freddo può essere automatizzata, anche se i tassi di produzione sono inferiori rispetto alla pressatura a stampo.

È importante notare che l'efficienza dei costi della pressatura isostatica può variare a seconda dei requisiti specifici del progetto. Fattori come la forma desiderata, le dimensioni del pezzo e il volume di produzione influiscono sul costo complessivo. Pertanto, è consigliabile consultare gli esperti del settore per determinare l'approccio più conveniente per le vostre esigenze specifiche.

Nel complesso, la pressatura isostatica offre vantaggi in termini di efficienza dei costi, in particolare per quanto riguarda il costo inferiore dello stampo. Considerando le caratteristiche uniche della pressatura isostatica e confrontandole con altri metodi, le aziende possono prendere decisioni informate per ottimizzare l'efficienza dei costi nei loro processi produttivi.

Conclusioni

In conclusione, il processo di pressatura isostatica a freddo della zirconia ceramica offre numerosi vantaggi e applicazioni alle aziende. Comprendendo il processo di pressatura isostatica e il ruolo della pressione statica, le aziende possono produrre efficacemente nuovi prodotti in lega e realizzare prodotti in ceramica di zirconio e ceramica di allumina. I vantaggi della pressatura isostatica, tra cui la capacità di pressare pezzi di forma complessa, la bassa perdita di attrito e la distribuzione uniforme della pressione, si traducono in una densità uniforme e in un'elevata resistenza delle billette. Inoltre, la pressatura isostatica si dimostra efficiente dal punto di vista economico, con costi di stampo inferiori. Nel complesso, l'adozione della tecnologia di pressatura isostatica può migliorare notevolmente la produttività e la qualità in diversi settori industriali.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Barra in ceramica di zirconia stabilizzata di precisione per l'ingegneria di ceramiche avanzate fini

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Articoli correlati

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Guida completa alla pressatura isostatica: processi e caratteristiche