Tiri fuori un componente critico dal forno. Doveva essere perfetto: temprato, preciso e pronto per l'integrazione. Invece, è coperto da uno strato scuro e friabile di scaglia. Le dimensioni sono errate, la finitura superficiale è rovinata e la sua integrità strutturale è ora discutibile. È un altro lotto fallito, un altro ritardo e un'altra frustrante battuta d'arresto che non riesci a identificare.

Intrappolato in un ciclo di rilavorazione e sprechi?

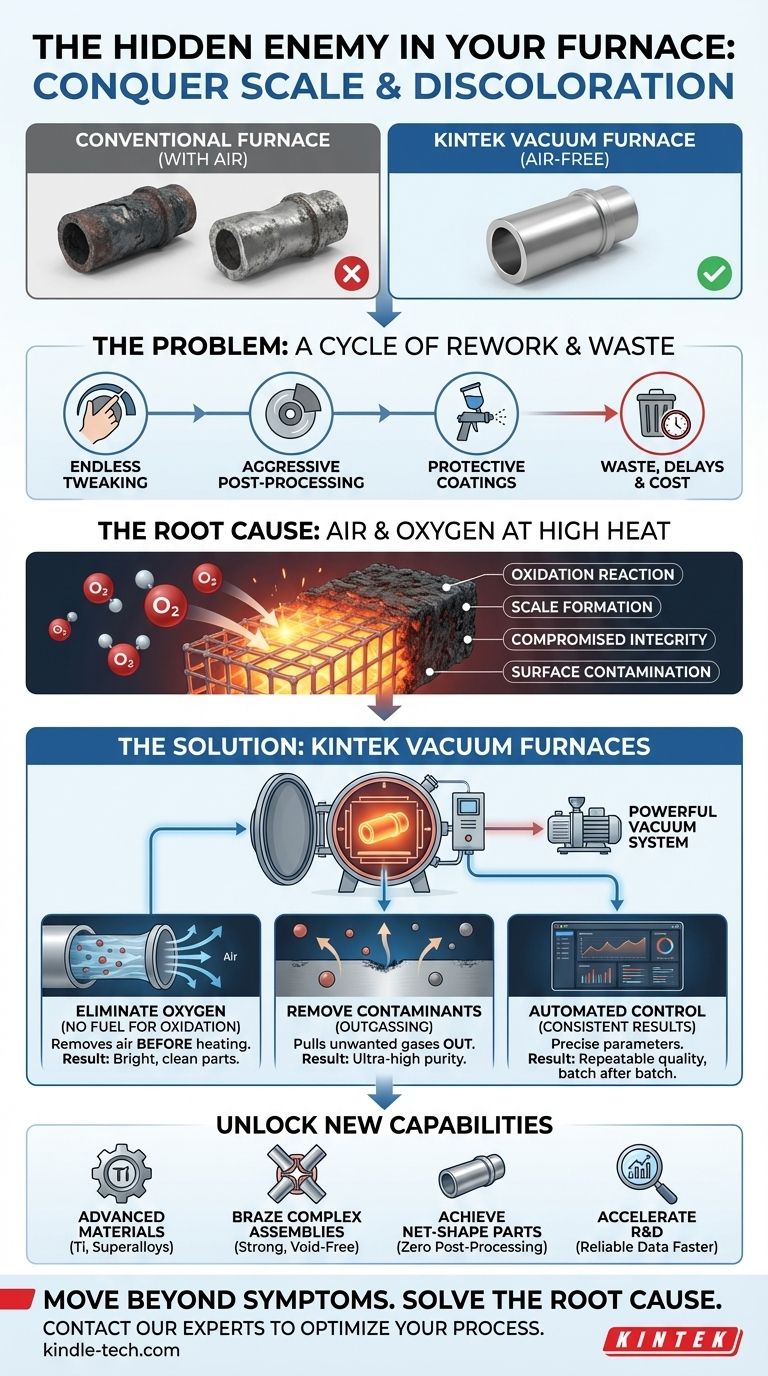

Se questo scenario ti sembra familiare, non sei solo. In innumerevoli laboratori e reparti di produzione, i team lottano con lo stesso problema sconcertante: risultati incoerenti dai loro processi termici. Per combattere questo, spesso rimangono intrappolati in un ciclo costoso e inefficiente:

- Regolazioni infinite: Regoli le temperature di qualche grado, estendi o accorci i tempi di permanenza e documenti meticolosamente ogni parametro, sperando di trovare la "formula magica". Eppure, i risultati rimangono imprevedibili.

- Post-elaborazione aggressiva: I team trascorrono ore, o addirittura giorni, molando, sabbiando o utilizzando aggressivi bagni chimici per rimuovere l'ossidazione e le scaglie indesiderate, solo per rischiare di danneggiare la geometria precisa del pezzo nel processo.

- Tentativi di rivestimenti protettivi: Sperimenti con vari rivestimenti o fogli per schermare il materiale, aggiungendo passaggi extra, costi e potenziali nuove fonti di contaminazione.

Questo non è solo un grattacapo tecnico; è un drenaggio diretto sulla tua attività. Ogni lotto fallito porta a spreco di materiale ed energia. Ogni ora spesa in rilavorazione è un'ora non spesa in innovazione o produzione. Soprattutto, l'inaffidabilità della qualità dei pezzi può portare a fallimenti del prodotto, mettendo a repentaglio la tua reputazione e i tuoi profitti.

Il vero colpevole non è il calore, ma l'aria

Ecco il punto di svolta: il problema non è che stai usando la temperatura o il tempo sbagliati. Il problema è l'ambiente in cui stai riscaldando.

Ad alte temperature, materiali come acciaio, titanio e altre leghe non si limitano a scaldarsi; diventano altamente reattivi. L'ossigeno presente in un'atmosfera convenzionale del forno, anche in tracce, attacca aggressivamente la superficie calda del materiale. Questa reazione chimica è chiamata ossidazione ed è la causa principale dei tuoi problemi:

- Scaglie e scolorimento: Quello strato scuro e friabile è semplicemente ossido metallico. È la prova fisica che il tuo pezzo è stato alterato chimicamente.

- Integrità compromessa: L'ossidazione può impoverire elementi leganti chiave dalla superficie, alterandone le proprietà metallurgiche e rendendola più debole o più fragile del previsto.

- Contaminazione superficiale: L'aria stessa introduce contaminanti che vengono cotti nel materiale, compromettendone la purezza.

Ecco perché le soluzioni comuni sono destinate a fallire. La molatura e la sabbiatura servono solo a ripulire il danno *dopo* che è già stato fatto. Regolare la temperatura è come cercare di regolare la velocità di una reazione chimica che non puoi vedere. Stai combattendo un problema chimico, non solo un problema di riscaldamento.

La soluzione: prendere il controllo dell'ambiente

Se la presenza di aria è la causa fondamentale del problema, allora l'unica vera soluzione è rimuoverla completamente. Hai bisogno di uno strumento che non si limiti a generare calore, ma che crei un ambiente incontaminato in cui reazioni chimiche indesiderate semplicemente non possano avvenire.

Questo è esattamente il principio alla base di un forno a vuoto. Non è solo un forno "migliore"; è un approccio completamente diverso alla lavorazione termica, uno che affronta direttamente la causa principale dell'ossidazione.

Forni a vuoto KINTEK: progettati per purezza e precisione

Un forno a vuoto KINTEK è un sistema progettato da zero per darti il controllo totale dell'ambiente. Elimina sistematicamente le variabili che causano guasti nei forni convenzionali.

-

La causa principale: aria e ossigeno.

- La soluzione KINTEK: Un potente sistema di vuoto a più stadi rimuove quasi tutta l'aria da una camera sigillata *prima* che inizi il riscaldamento. Questo priva la reazione di ossidazione del suo combustibile (ossigeno), con conseguenti pezzi brillanti, puliti e privi di scaglie ogni volta.

-

La causa principale: contaminanti superficiali.

- La soluzione KINTEK: Il vuoto non solo impedisce l'ingresso di nuovi contaminanti, ma estrae attivamente le impurità esistenti e i gas volatili dal materiale stesso, un processo chiamato degasaggio. Questo è fondamentale per ottenere l'altissima purezza richiesta per impianti medici, componenti aerospaziali ed elettronica sensibile.

-

La causa principale: risultati incoerenti.

- La soluzione KINTEK: Con un sistema di controllo completamente automatizzato, ogni parametro, dal livello di vuoto alla rampa di riscaldamento precisa e al rapido spegnimento a gas, è perfettamente gestito e ripetibile. Ottieni le stesse identiche proprietà metallurgiche lotto dopo lotto, anno dopo anno.

Oltre una finitura perfetta: sbloccare nuove capacità

Quando smetti di sprecare risorse combattendo la contaminazione superficiale, puoi concentrarti su ciò che conta veramente: innovazione e prestazioni. Eliminare questo problema cronico non solo ti fa risparmiare denaro sulla rilavorazione; sblocca un nuovo livello di potenziale per il tuo laboratorio o la tua linea di produzione.

Con l'ambiente incontaminato di un forno a vuoto, ora puoi:

- Lavorare con materiali avanzati: Lavorare con sicurezza con materiali altamente sensibili come titanio, superleghe e metalli refrattari senza timore di contaminazione.

- Brasare assemblaggi complessi: Creare giunzioni resistenti, pulite e prive di vuoti in assemblaggi complessi che sono impossibili da ottenere in un'atmosfera convenzionale.

- Ottenere pezzi di forma netta: Produrre componenti così puliti e precisi da richiedere zero post-elaborazione, accorciando drasticamente il tuo ciclo di produzione.

- Accelerare R&S: Ottenere dati affidabili e ripetibili dai tuoi test sui materiali, consentendoti di convalidare nuovi progetti e leghe più velocemente che mai.

Risolvere questa sfida persistente non significa solo ottenere un pezzo più lucido; significa rendere la tua intera operazione più prevedibile, efficiente e capace di affrontare problemi di ingegneria di prossima generazione. Se sei pronto a superare il trattamento dei sintomi e risolvere finalmente la causa principale dei tuoi problemi di lavorazione termica, il nostro team è qui per aiutarti. Possiamo analizzare i tuoi materiali specifici e gli obiettivi di processo per determinare la soluzione ideale per la tua applicazione.

Parliamo di come eliminare definitivamente l'ossidazione e sbloccare il pieno potenziale dei tuoi materiali. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Articoli correlati

- Processo di fusione e manutenzione del forno fusorio a induzione sottovuoto

- Esplorazione dei forni a vuoto per tungsteno: Funzionamento, applicazioni e vantaggi

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Il dilemma del forno: scegliere tra precisione e scala nella lavorazione termica