La Psicologia della Manutenzione

In laboratorio, spesso trattiamo la manutenzione come un compito ingrato, una tassa che paghiamo per fare il lavoro vero. Ma nella scienza dei materiali esiste una realtà più profonda: lo stato della tua attrezzatura è un riflesso diretto della disciplina del tuo processo.

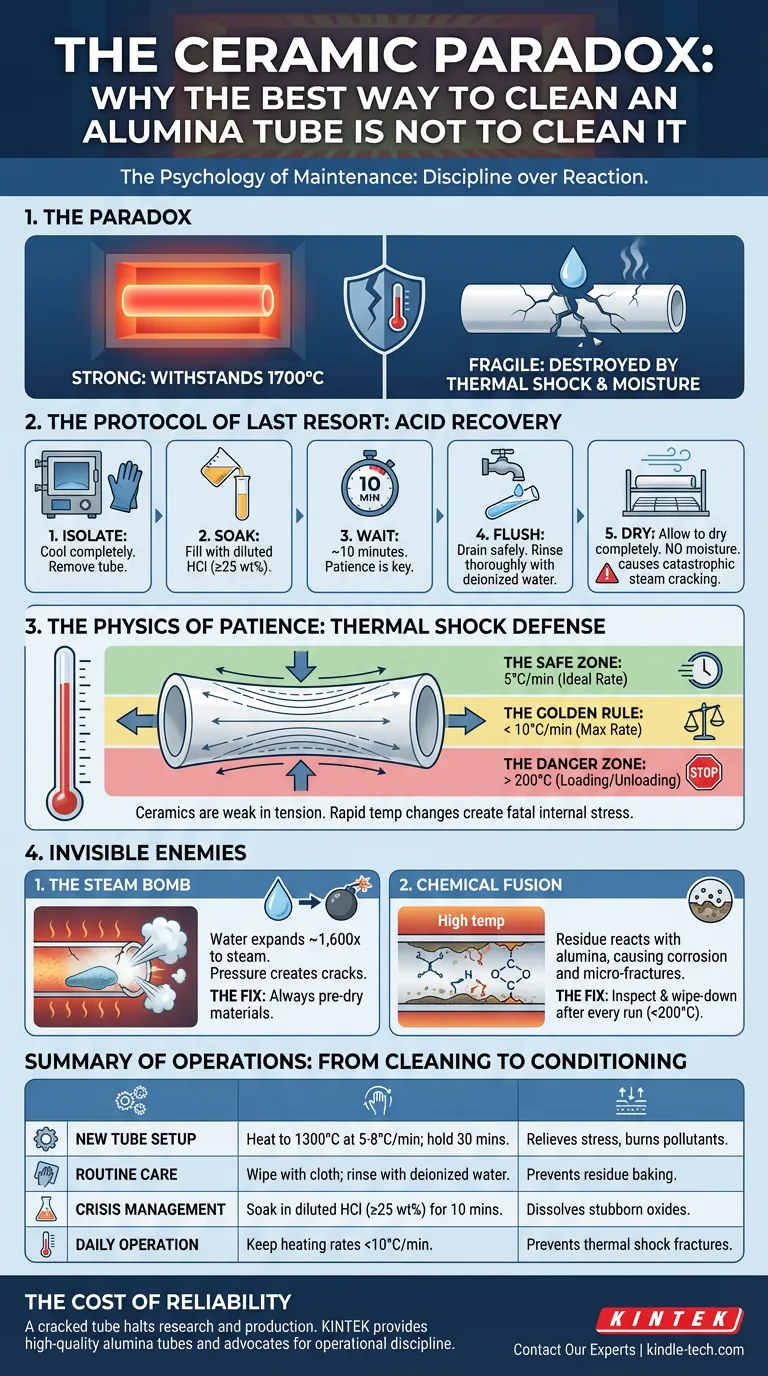

Un tubo di allumina è un paradosso ingegneristico. È in grado di resistere a 1700°C, eppure può essere distrutto da una goccia d'acqua fredda o da un campione umido.

Quando i ricercatori chiedono: "Come pulisco il mio tubo di allumina?", spesso pongono la domanda sbagliata. Cercano una soluzione reattiva a un fallimento del processo. Sebbene la pulizia chimica sia a volte necessaria, la vera sfida ingegneristica non è rimuovere il residuo. È prevenire le condizioni che hanno permesso al residuo di fondersi con la ceramica in primo luogo.

Ecco come gestire il ciclo di vita del tuo tubo del forno, dal protocollo di ultima istanza all'arte della prevenzione.

Il Protocollo di Ultima Istanza: Recupero Acido

Se stai leggendo questo perché il tuo tubo è già pesantemente contaminato, sei oltre il punto della manutenzione ordinaria. Ora sei in un'operazione di recupero.

Quando un residuo significativo rimane cotto sulle pareti del tubo, la pulizia fisica è insufficiente. Devi usare la chimica per resettare il sistema.

La Procedura di Lavaggio Acido

Questo processo utilizza acido cloridrico (HCl) per dissolvere gli ossidi metallici senza attaccare aggressivamente la struttura dell'allumina. Tratta questo come un intervento chirurgico, non come un lavaggio quotidiano.

- Isola il Componente: Assicurati che il forno sia completamente freddo. Rimuovi il tubo e posizionalo su una superficie resistente agli agenti chimici.

- L'Ammollo: Riempi il tubo con acido cloridrico diluito (≥25% in peso).

- L'Attesa: Lascia in ammollo per circa 10 minuti. La pazienza è fondamentale qui; lascia che la chimica faccia il suo lavoro.

- Il Risciacquo: Drena l'acido in sicurezza. Sciacqua l'interno accuratamente con acqua deionizzata. Devi rimuovere ogni traccia di acido.

- L'Asciugatura: Lascia asciugare completamente il tubo. Riscaldare un tubo umido genererà pressione di vapore che causerà crepe catastrofiche.

La Fisica della Pazienza

La singola minaccia più grande per il tuo tubo di allumina non è lo sporco. È lo Shock Termico.

Le ceramiche sono resistenti alla compressione ma deboli alla trazione. Quando un tubo si riscalda o si raffredda troppo rapidamente, il gradiente di temperatura crea stress interni. Se l'espansione della parete interna supera quella della parete esterna, il materiale si rompe.

La fisica non negozia. Per preservare la tua attrezzatura, devi adottare una filosofia di lentezza.

- La Regola d'Oro: Non superare mai una velocità di riscaldamento o raffreddamento di 10°C al minuto.

- La Zona Sicura: Una velocità conservativa di 5°C al minuto è il segno distintivo di un operatore attento.

- La Zona di Pericolo: Non caricare o scaricare mai campioni quando il forno è sopra i 200°C.

I Nemici Invisibili

Oltre al calore, due fattori degradano silenziosamente la tua attrezzatura: Umidità e Chimica.

1. La Bomba a Vapore

L'acqua si espande circa 1.600 volte quando si trasforma in vapore. Se inserisci un campione con alto contenuto di umidità o acqua cristallina in un ambiente sigillato e caldo, stai essenzialmente creando una bomba a pressione all'interno di un contenitore ceramico.

** La Soluzione:** Asciuga sempre i materiali in anticipo. Se il tuo campione contiene acqua, il forno non è il posto giusto per rimuoverla.

2. Fusione Chimica

Il residuo non è passivo. Ad alte temperature, il materiale del campione rimasto può reagire con l'allumina, creando nuovi composti. Questa è corrosione chimica. Incide le pareti del tubo, creando microfratture che indeboliscono l'integrità strutturale nel tempo.

La Soluzione: Ispeziona il tubo dopo ogni ciclo (una volta raffreddato sotto i 200°C). Una semplice pulizia evita che il residuo di oggi diventi la corrosione permanente di domani.

Riepilogo delle Operazioni

Per garantire la longevità, sposta la tua attenzione dalla "pulizia" al "condizionamento".

| Fase Operativa | Azione Richiesta | Il "Perché" |

|---|---|---|

| Configurazione Nuovo Tubo | Riscaldare a 1300°C a 5-8°C/min; mantenere per 30 minuti. | Rilascia le tensioni di produzione e brucia gli inquinanti. |

| Cura di Routine | Pulire con un panno; risciacquare con acqua deionizzata. | Previene la cottura del residuo nella ceramica. |

| Gestione Crisi | Ammollare in HCl diluito (≥25% in peso) per 10 minuti. | Dissolve gli ossidi metallici ostinati. |

| Operazione Giornaliera | Mantenere le velocità di riscaldamento <10°C/min. | Previene shock termici e fratture da stress. |

Il Costo dell'Affidabilità

Un tubo rotto ferma la ricerca. Blocca la produzione. Costa tempo, che è spesso più costoso dell'hardware stesso.

In KINTEK, comprendiamo che un forno è affidabile solo quanto i materiali di consumo al suo interno. Forniamo tubi di allumina di alta qualità progettati per resistere a rigorosi ambienti di laboratorio, ma promuoviamo anche la disciplina operativa che li fa durare.

Che tu abbia bisogno di un tubo sostitutivo o di consigli per ottimizzare il tuo processo termico, il nostro team di ingegneri è pronto ad assisterti.

Guida Visiva

Prodotti correlati

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Tubo protettivo in ossido di alluminio (Al2O3) ad alta temperatura per ceramiche avanzate di precisione ingegneristica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Articoli correlati

- Guida definitiva ai forni tubolari ad alta pressione: Applicazioni, tipi e vantaggi

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura

- Dos e don't durante l'installazione dell'elemento riscaldante in disiliciuro di molibdeno (MoSi2)

- Perché i tuoi tubi del forno in ceramica continuano a creparsi e come scegliere quello giusto

- Forni rotativi: Trattamento e applicazioni dei materiali avanzati