Introduzione ai forni tubolari ad alta pressione

I forni tubolari ad alta pressione sono fondamentali nel campo della ricerca scientifica e delle applicazioni industriali ad alta temperatura e ad alta pressione. Questi forni specializzati, caratterizzati da un design robusto e da principi operativi precisi, svolgono un ruolo cruciale in vari campi, tra cui la scienza dei materiali, la ceramica e la metallurgia. Questa guida si addentra nella complessità dei forni tubolari ad alta pressione, esplorandone i componenti fondamentali, i diversi tipi e le numerose applicazioni. Comprendendo i vantaggi e le sfide associate a questi forni, possiamo apprezzarne l'importanza nel guidare i progressi nei processi di precisione ad alta temperatura.

Componenti chiave dei forni tubolari ad alta pressione

I forni tubolari ad alta pressione sono strumenti essenziali in varie applicazioni scientifiche e industriali, in particolare nella scienza dei materiali e nella lavorazione della ceramica. Questi forni sono progettati per operare in condizioni estreme di alta temperatura e pressione, che richiedono una struttura robusta e meccanismi di controllo precisi. Questa sezione approfondisce i componenti chiave dei forni tubolari ad alta pressione, tra cui la camera di riscaldamento, i sistemi di controllo della pressione e i meccanismi di sicurezza, nonché i materiali utilizzati per la loro costruzione.

Camera di riscaldamento

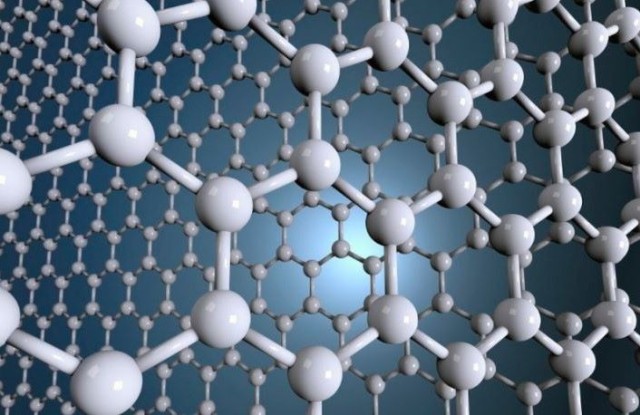

La camera di riscaldamento è il componente principale di un forno a tubi ad alta pressione, progettato per resistere e mantenere temperature e pressioni elevate. In genere consiste in una cavità cilindrica realizzata in ceramica ad alta temperatura, come l'allumina o il carburo di silicio. Questi materiali sono scelti per la loro eccellente resistenza termica e stabilità chimica, in modo da garantire che la camera possa sopportare un'esposizione prolungata a condizioni estreme senza degradarsi.

Gli elementi riscaldanti, spesso incorporati nelle pareti ceramiche, sono fondamentali per generare e mantenere la temperatura richiesta. Questi elementi possono essere fili di resistenza, barre di carburo di silicio o riscaldatori di disiliciuro di molibdeno, che sono in grado di funzionare a temperature superiori a 1800°C. La disposizione di questi riscaldatori è accuratamente progettata per garantire una distribuzione uniforme del calore all'interno della camera, essenziale per una lavorazione uniforme dei materiali.

Sistemi di controllo della pressione

Il controllo della pressione all'interno del forno è fondamentale per molte applicazioni ad alta pressione, come la sintesi di materiali avanzati o la sinterizzazione ad alta pressione. Il sistema di controllo della pressione comprende in genere un regolatore di pressione, valvole e manometri, che consentono una regolazione e un monitoraggio precisi della pressione interna. Questi componenti sono spesso realizzati in materiali come l'acciaio inossidabile o l'hastelloy, in grado di resistere all'ambiente corrosivo e ad alta temperatura all'interno del forno.

I sistemi avanzati di controllo della pressione possono anche incorporare meccanismi automatizzati che consentono il funzionamento a distanza e le regolazioni in tempo reale, migliorando l'efficienza e la sicurezza del processo. Ad esempio, alcuni sistemi utilizzano valvole controllate da computer in grado di rispondere alle variazioni di temperatura o pressione in modo istantaneo, garantendo che le condizioni all'interno del forno rimangano stabili ed entro i parametri desiderati.

Meccanismi di sicurezza

Data la pericolosità del funzionamento ad alte temperature e pressioni, i meccanismi di sicurezza sono componenti fondamentali dei forni tubolari ad alta pressione. Questi meccanismi includono le valvole di scarico della pressione, che sono progettate per rilasciare la pressione in eccesso in caso di sovrapressione, evitando potenziali esplosioni. Anche le termocoppie e gli allarmi di alta temperatura sono essenziali, in quanto forniscono un monitoraggio continuo della temperatura del forno e avvisano gli operatori di eventuali deviazioni dai parametri impostati.

Inoltre, il progetto del forno spesso include interblocchi e procedure di spegnimento di emergenza che possono essere attivate manualmente o automaticamente in caso di emergenza. Queste caratteristiche di sicurezza sono fondamentali per proteggere sia gli operatori che l'apparecchiatura, assicurando che il forno possa funzionare in modo sicuro anche in condizioni estreme.

Materiali utilizzati per la costruzione

I materiali utilizzati per la costruzione dei forni tubolari ad alta pressione sono selezionati in base alla loro capacità di resistere alle difficili condizioni operative. Le ceramiche ad alta temperatura, come l'allumina e il carburo di silicio, sono comunemente utilizzate per la camera di riscaldamento grazie alla loro eccellente stabilità termica e resistenza agli attacchi chimici. Gli elementi riscaldanti sono in genere realizzati in leghe di elevata purezza o in metalli refrattari che possono operare a temperature elevate senza subire degradazioni significative.

I componenti di controllo della pressione, come le valvole e i regolatori, sono spesso costruiti con materiali resistenti alla corrosione, come l'acciaio inossidabile o l'hastelloy, in grado di gestire le atmosfere corrosive e le alte temperature all'interno del forno. I materiali isolanti, come le fibre ceramiche o i mattoni refrattari, sono utilizzati per ridurre al minimo la perdita di calore e proteggere l'involucro esterno dalle alte temperature, garantendo un funzionamento efficiente e sicuro del forno.

In conclusione, i componenti chiave dei forni tubolari ad alta pressione, tra cui la camera di riscaldamento, i sistemi di controllo della pressione e i meccanismi di sicurezza, sono progettati e costruiti meticolosamente per garantire un funzionamento affidabile e sicuro in condizioni estreme. La scelta dei materiali e la precisione dei sistemi di controllo sono fondamentali per ottenere risultati costanti e di alta qualità in varie applicazioni scientifiche e industriali.

Tipi di forni tubolari ad alta pressione

I forni tubolari ad alta pressione sono strumenti essenziali in varie applicazioni scientifiche e industriali, in quanto offrono un controllo preciso della temperatura e ambienti ad alta pressione per la lavorazione dei materiali. Questi forni sono disponibili in diversi tipi, ciascuno progettato per soddisfare esigenze e applicazioni specifiche. I tipi principali comprendono forni tubolari ad alta pressione orizzontali, verticali e rotanti, ciascuno con vantaggi unici e applicazioni specializzate.

Forni tubolari orizzontali ad alta pressione

I forni a tubi orizzontali ad alta pressione sono caratterizzati da un orientamento orizzontale, in cui il tubo è posizionato parallelamente al terreno all'interno della camera del forno. Questo design è particolarmente adatto alle applicazioni che richiedono il trattamento continuo di campioni o materiali lunghi, come il trattamento termico di fili o barre lunghe. I forni orizzontali sono noti per la loro capacità di raggiungere temperature elevate, spesso dotate di vari elementi riscaldanti come fili di resistenza o elementi di grafite.

Uno dei vantaggi principali dei forni tubolari orizzontali ad alta pressione è la loro adattabilità a diverse atmosfere, tra cui condizioni di inerzia, riduzione o vuoto. Ciò li rende ideali per una lavorazione precisa, soprattutto quando si tratta di campioni di piccolo diametro. La disposizione orizzontale facilita inoltre l'inserimento del campione, in genere attraverso una barca di combustione fatta scorrere nel tubo da un'estremità. Questa caratteristica garantisce un disturbo minimo al campione durante il caricamento, migliorando la precisione e la coerenza del processo.

Forni tubolari verticali ad alta pressione

I forni a tubi verticali ad alta pressione, invece, hanno un orientamento verticale, con il tubo posizionato verticalmente all'interno della camera del forno. Questo design è particolarmente vantaggioso per le applicazioni che richiedono un riscaldamento uniforme di un campione o di un materiale, come la calcinazione o la sinterizzazione di polveri. L'orientamento verticale assicura che il calore sia distribuito uniformemente in tutto il campione, con risultati costanti e gradienti termici minimi.

I forni verticali possono anche raggiungere temperature elevate e sono dotati di vari elementi riscaldanti, come elementi in disiliciuro di molibdeno o in fibra ceramica. Il design verticale consente di caricare e scaricare facilmente i campioni, in quanto il materiale può essere inserito direttamente nel tubo senza dover ricorrere a complessi meccanismi di movimentazione. Questa semplicità di funzionamento rende i forni tubolari verticali ad alta pressione una scelta popolare nei laboratori e negli ambienti industriali dove la facilità d'uso e l'affidabilità sono fondamentali.

Forni tubolari rotanti ad alta pressione

I forni tubolari rotativi ad alta pressione sono progettati per il trattamento continuo di materiali o campioni facendoli ruotare all'interno di una camera cilindrica riscaldata da un elemento riscaldante. Il movimento rotatorio assicura un riscaldamento uniforme del campione o del materiale, facilitando una miscelazione e un mescolamento efficienti. Questo design è particolarmente utile per le applicazioni che richiedono il trattamento ad alta temperatura di polveri o granuli, come la calcinazione o la torrefazione.

Il movimento rotatorio di questi forni non solo assicura un riscaldamento uniforme, ma contribuisce anche a mantenere un ambiente di pressione costante all'interno del tubo. Questo è fondamentale per i processi in cui il mantenimento di una pressione specifica è essenziale per il risultato desiderato. I forni rotativi per tubi ad alta pressione possono essere dotati di vari elementi riscaldanti, come elementi in fibra di ceramica o in carburo di silicio (SiC), offrendo flessibilità nel controllo della temperatura e nelle capacità di lavorazione.

Vantaggi comparativi

Ogni tipo di forno tubolare ad alta pressione offre vantaggi distinti in base ai requisiti specifici dell'applicazione. I forni orizzontali offrono precisione e adattabilità a diverse atmosfere, rendendoli adatti a processi delicati con campioni di piccole dimensioni. I forni verticali offrono un riscaldamento uniforme e facilità di funzionamento, ideali per le applicazioni che richiedono un trattamento termico costante di polveri o materiali simili. I forni rotativi, con le loro capacità di trattamento continuo e riscaldamento uniforme, sono particolarmente vantaggiosi per i processi ad alta temperatura che coinvolgono polveri o granuli.

In conclusione, la scelta del forno tubolare ad alta pressione dipende dalle esigenze specifiche dell'applicazione, tra cui il tipo di materiale da trattare, l'intervallo di temperatura richiesto e l'atmosfera di lavorazione desiderata. La comprensione delle caratteristiche e dei vantaggi unici di ciascun tipo può aiutare a selezionare il forno più appropriato per un determinato compito, garantendo prestazioni e risultati ottimali.

Applicazioni dei forni tubolari ad alta pressione

I forni tubolari ad alta pressione sono strumenti indispensabili in diversi settori industriali e di ricerca, in quanto offrono un controllo preciso della temperatura e capacità operative versatili. Questi forni sono particolarmente rinomati per le loro applicazioni nella scienza dei materiali, nella ceramica, nella metallurgia e nei processi di produzione avanzati. Di seguito, approfondiamo gli usi e i vantaggi specifici dei forni tubolari ad alta pressione in questi settori.

Scienza dei materiali

Nella scienza dei materiali, i forni tubolari ad alta pressione sono fondamentali per sintetizzare e testare nuovi materiali in condizioni controllate. Questi forni consentono ai ricercatori di simulare condizioni ambientali estreme, essenziali per sviluppare materiali avanzati con proprietà personalizzate. Ad esempio, la capacità di controllare i gradienti di temperatura e la pressione all'interno del forno facilita la creazione di leghe e compositi complessi con maggiore resistenza e durata. Inoltre, questi forni sono utilizzati per lo studio delle trasformazioni di fase e dell'evoluzione microstrutturale dei materiali in presenza di pressioni e temperature elevate, fornendo indicazioni sul comportamento dei materiali che possono essere applicate in vari processi industriali.

Industria della ceramica

L'industria della ceramica utilizza ampiamente i forni tubolari ad alta pressione per la produzione di ceramiche ad alte prestazioni. Questi forni consentono di sinterizzare le polveri ceramiche ad alte temperature e pressioni, ottenendo materiali ceramici densi e resistenti. Le applicazioni spaziano dalla produzione di piastrelle e ceramiche alla produzione di ceramiche avanzate utilizzate nel settore aerospaziale ed elettronico. Il controllo preciso della temperatura e il riscaldamento uniforme forniti da questi forni garantiscono la qualità e la consistenza dei prodotti ceramici finali.

Metallurgia

In metallurgia, i forni tubolari ad alta pressione svolgono un ruolo fondamentale in vari processi come la ricottura, la brasatura e il trattamento termico. Questi forni sono in grado di raggiungere temperature fino a 1800°C, il che li rende adatti alla fusione e alla raffinazione dei metalli. L'ambiente ad alta pressione all'interno di questi forni può anche migliorare la diffusione degli elementi nelle leghe, con conseguente miglioramento dell'omogeneità e delle proprietà meccaniche. Inoltre, questi forni sono utilizzati per la produzione di metalli e leghe speciali che richiedono un trattamento termico specifico in atmosfera controllata.

Processi di produzione avanzati

I forni a tubi ad alta pressione sono anche parte integrante dei processi produttivi avanzati, tra cui la produzione di semiconduttori, batterie e compositi polimerici. Nell'industria dei semiconduttori, questi forni sono utilizzati per la deposizione di film sottili e la crescita di cristalli di semiconduttori a pressioni e temperature elevate. Allo stesso modo, nel settore della produzione di batterie, questi forni sono impiegati per la sintesi dei materiali delle batterie e per la formazione degli elettrodi delle batterie. La capacità di mantenere pressioni e temperature elevate garantisce la qualità e le prestazioni di questi componenti critici.

Ricerca e sviluppo

Oltre alle applicazioni industriali, i forni tubolari ad alta pressione sono essenziali per la ricerca e lo sviluppo in vari settori. Vengono utilizzati in laboratorio per i test sui materiali, la crescita dei cristalli e lo studio della fisica ad alta pressione. La versatilità e la precisione di questi forni li rendono ideali per condurre ricerche fondamentali che possono portare a scoperte nella scienza e nella tecnologia dei materiali.

In conclusione, i forni tubolari ad alta pressione sono strumenti versatili e potenti che trovano ampie applicazioni nella scienza dei materiali, nella ceramica, nella metallurgia e nei processi produttivi avanzati. La loro capacità di fornire ambienti controllati ad alta pressione e ad alta temperatura li rende indispensabili per sviluppare e testare nuovi materiali e tecnologie. Poiché le industrie continuano a spingersi oltre i limiti del possibile, il ruolo dei forni tubolari ad alta pressione diventerà sempre più critico.

Vantaggi dell'uso dei forni tubolari ad alta pressione

I forni tubolari ad alta pressione sono parte integrante della ricerca e del trattamento dei materiali avanzati e offrono una serie di vantaggi che migliorano il controllo sperimentale, la qualità del prodotto e la versatilità. Questi forni sono dotati di funzioni quali tappi per tubi, dispositivi termici e opzioni di diametro multiplo per i tubi, che ne migliorano significativamente le prestazioni e l'efficienza.

Maggiore controllo del processo

Uno dei principali vantaggi dei forni tubolari ad alta pressione è la loro capacità di fornire un migliore controllo del processo. L'incorporazione di tappi per tubi e dispositivi termici consente una gestione precisa dei gradienti di temperatura all'interno del forno. Il posizionamento strategico dei dispositivi di fissaggio garantisce una distribuzione più uniforme del calore, fondamentale per le applicazioni che richiedono condizioni termiche costanti e controllate. Riducendo al minimo le variazioni di temperatura lungo la lunghezza del tubo, questi forni garantiscono una maggiore stabilità e coerenza nei processi di trattamento termico. Questo livello di controllo è particolarmente vantaggioso nella lavorazione dei materiali, dove anche lievi variazioni di temperatura possono avere un impatto significativo sulle proprietà finali dei materiali lavorati.

Migliore qualità del prodotto

Il miglior controllo dei gradienti di temperatura si traduce direttamente in una migliore qualità del prodotto. In settori come la ceramica, la metallurgia e la ricerca sui materiali avanzati, la capacità di mantenere condizioni di temperatura precise è essenziale. I forni tubolari ad alta pressione facilitano la produzione di prodotti di alta qualità e costanti, garantendo che ogni lotto sia sottoposto allo stesso trattamento termico. Questa coerenza è fondamentale per mantenere l'integrità e le prestazioni del prodotto finale, che si tratti di un componente ceramico, di una lega metallica o di un sofisticato materiale composito.

Versatilità nella gestione di materiali e processi diversi

I forni tubolari ad alta pressione sono progettati per essere versatili e per adattarsi a un'ampia gamma di materiali e processi. L'opzione di tubi di diametro multiplo consente di trattare campioni di dimensioni e tipi diversi all'interno di un'unica configurazione del forno. Questa versatilità è particolarmente utile negli ambienti di ricerca dove vari esperimenti richiedono configurazioni diverse. Inoltre, la capacità di operare in condizioni di alta pressione apre nuove possibilità per la sintesi e la lavorazione dei materiali, consentendo la creazione di materiali con proprietà uniche che non sarebbero ottenibili in condizioni atmosferiche standard.

Efficienza di riscaldamento ottimizzata

Controllando con maggiore precisione la distribuzione del calore, i forni tubolari ad alta pressione contribuiscono a migliorare l'efficienza di riscaldamento. Ciò consente non solo di risparmiare energia, ma anche di migliorare le prestazioni complessive del forno. Un riscaldamento efficiente è essenziale per ridurre i costi operativi e minimizzare l'impatto ambientale. Gli avanzati controlli computerizzati integrati nei moderni forni tubolari ad alta pressione ottimizzano ulteriormente l'efficienza del riscaldamento, monitorando e regolando continuamente i parametri operativi del forno.

Sicurezza e conformità alle normative

I forni tubolari ad alta pressione sono progettati tenendo conto della sicurezza e della conformità alle normative. I design dei recipienti in pressione si sono evoluti per soddisfare e superare gli standard normativi, garantendo una maggiore durata del ciclo, capacità di lavorazione a pressioni più elevate e una maggiore sicurezza. I nuovi design dei forni e i nuovi materiali, come il molibdeno, l'acciaio e la grafite, vengono selezionati in base ai requisiti e alle esigenze specifiche del processo, assicurando che il forno operi entro parametri di temperatura sicuri e mantenga la pulizia dove necessario.

Conclusioni

In sintesi, i forni tubolari ad alta pressione offrono una moltitudine di vantaggi che li rendono indispensabili sia nella ricerca che nelle applicazioni industriali. La loro capacità di fornire un maggiore controllo del processo, migliorare la qualità del prodotto e gestire un'ampia gamma di materiali e processi li rende una scelta versatile ed efficiente. Inoltre, la loro efficienza di riscaldamento ottimizzata e l'impegno per la sicurezza e la conformità alle normative garantiscono che non siano solo efficaci, ma anche affidabili e sostenibili. Con il continuo progresso tecnologico, i forni tubolari ad alta pressione rimarranno all'avanguardia nella scienza dei materiali e nella produzione industriale, aprendo nuove possibilità e guidando l'innovazione in vari campi.

Sfide e considerazioni

I forni tubolari ad alta pressione sono strumenti essenziali in varie applicazioni scientifiche e industriali, in particolare per i processi che richiedono temperature elevate e atmosfere controllate. Tuttavia, il loro funzionamento comporta diverse sfide e considerazioni che devono essere affrontate per garantire sicurezza, efficienza e durata. Questa sezione approfondisce le principali problematiche associate ai forni tubolari ad alta pressione, tra cui la manutenzione, i problemi di sicurezza e i costi operativi, e fornisce indicazioni sulle migliori pratiche e sulle soluzioni ai problemi più comuni.

Problemi di manutenzione

La manutenzione dei forni tubolari ad alta pressione è fondamentale per prevenire i tempi di inattività e garantire prestazioni costanti. Le principali attività di manutenzione comprendono

-

Pulizia regolare: La camera del forno e i tubi devono essere puliti regolarmente per rimuovere eventuali residui o depositi che potrebbero influire sulla conduttività termica o reagire con l'atmosfera all'interno del forno. Questa operazione viene generalmente eseguita utilizzando solventi appropriati o metodi meccanici, assicurandosi che non vengano causati danni agli elementi riscaldanti o al materiale dei tubi.

-

Sostituzione dei componenti: Gli elementi riscaldanti, le termocoppie e le guarnizioni sono componenti critici che si degradano nel tempo a causa della continua esposizione ad alte temperature e ad atmosfere corrosive. L'ispezione regolare e la sostituzione tempestiva di questi componenti sono essenziali per mantenere l'integrità operativa del forno.

-

Manutenzione del sistema del gas: Il sistema di alimentazione del gas, comprese le valvole, i regolatori di pressione e i misuratori di flusso, deve essere controllato regolarmente per verificare la presenza di perdite, blocchi e precisione. Garantire il flusso e la pressione corretti dei gas protettivi o reattivi è fondamentale sia per la qualità del processo che per la sicurezza dell'operazione.

Problemi di sicurezza

La sicurezza è fondamentale quando si utilizzano forni tubolari ad alta pressione. Questi forni possono raggiungere temperature superiori a 1500°C e operare a pressioni elevate, comportando rischi significativi se non gestiti correttamente. Le principali considerazioni sulla sicurezza includono:

-

Dispositivi di protezione individuale (DPI): Gli operatori devono indossare DPI adeguati, tra cui guanti resistenti al calore, schermi facciali e indumenti ignifughi, per proteggersi dalle ustioni e dall'esposizione a gas nocivi.

-

Procedure di emergenza: Sono essenziali procedure di emergenza chiare e ben praticate. Queste comprendono le procedure per lo spegnimento del forno in caso di malfunzionamento, la gestione delle perdite di gas e la risposta agli incendi.

-

Ventilazione e isolamento: L'area del forno deve essere ben ventilata per evitare l'accumulo di gas tossici o infiammabili. Inoltre, il forno deve essere isolato da altre apparecchiature per evitare contatti accidentali o interferenze durante il funzionamento.

Costi operativi

I costi operativi dei forni tubolari ad alta pressione possono essere significativi, soprattutto a causa del consumo di energia e della necessità di manutenzione regolare e di sostituzione dei componenti. Le strategie per gestire questi costi includono

-

Efficienza energetica: L'ottimizzazione delle impostazioni del forno per ridurre al minimo il consumo di energia senza compromettere la qualità del processo può ridurre significativamente i costi operativi. Ciò può comportare la regolazione dei profili di riscaldamento, dell'isolamento e delle procedure di raffreddamento.

-

Manutenzione preventiva: Programmando controlli regolari e rispettando un programma di manutenzione rigoroso, è possibile identificare e risolvere i potenziali problemi prima che si aggravino, riducendo la probabilità di guasti costosi o incidenti di sicurezza.

-

Gestione del ciclo di vita dei componenti: La comprensione del ciclo di vita dei componenti chiave e la pianificazione della loro sostituzione possono aiutare a gestire i costi e a garantire il funzionamento efficiente del forno per tutta la sua durata.

Migliori pratiche e soluzioni

Per affrontare queste sfide, è possibile implementare diverse best practice e soluzioni:

-

Formazione e addestramento: È essenziale una formazione regolare degli operatori sul funzionamento sicuro ed efficiente dei forni tubolari ad alta pressione. Questo include la comprensione dell'apparecchiatura, il riconoscimento dei potenziali pericoli e la capacità di reagire alle emergenze.

-

Sistemi di monitoraggio avanzati: L'implementazione di sistemi di monitoraggio avanzati che tengano traccia di temperatura, pressione e flusso di gas in tempo reale può aiutare a identificare tempestivamente i problemi e a ottimizzare le prestazioni.

-

Controllo di qualità: Garantire che tutti i componenti e i materiali utilizzati nel forno siano di alta qualità può ridurre la frequenza delle sostituzioni e prolungare la durata complessiva del forno.

In conclusione, i forni tubolari ad alta pressione presentano diverse sfide operative, che possono essere gestite efficacemente attraverso un'attenta manutenzione, il rispetto dei protocolli di sicurezza e una gestione strategica dei costi. Implementando le migliori pratiche e sfruttando le tecnologie avanzate, questi forni possono continuare a essere strumenti preziosi nelle applicazioni di lavorazione ad alta temperatura in diversi settori industriali.

Tendenze future dei forni tubolari ad alta pressione

I forni tubolari ad alta pressione sono fondamentali in diverse applicazioni scientifiche e industriali, in particolare nella scienza dei materiali, nella produzione di semiconduttori e nei processi di produzione avanzati. Con l'evolversi della tecnologia, questi forni stanno subendo trasformazioni significative per soddisfare le crescenti esigenze di precisione, efficienza e sicurezza. Questa sezione approfondisce le tendenze emergenti e i progressi tecnologici nella progettazione e nell'applicazione dei forni tubolari ad alta pressione, esplorando il loro potenziale impatto sulla ricerca e sui processi industriali futuri.

Progressi nella progettazione e nei materiali dei forni

La progettazione dei forni tubolari ad alta pressione sta diventando sempre più sofisticata, con particolare attenzione al miglioramento delle prestazioni e della versatilità. L'incorporazione di caratteristiche quali tappi per tubi, dispositivi termici e diametri multipli dei tubi consente un migliore controllo dei gradienti di temperatura e una maggiore uniformità nella distribuzione del calore. Questi miglioramenti sono fondamentali per soddisfare i diversi requisiti sperimentali e garantire risultati coerenti tra le diverse dimensioni dei tubi all'interno di una singola configurazione del forno.

La selezione dei materiali è un altro aspetto critico della progettazione del forno. I materiali tradizionali come il molibdeno, l'acciaio e la grafite vengono integrati o sostituiti da materiali avanzati che offrono una migliore conducibilità termica, una maggiore resistenza alla corrosione e una maggiore durata. Ad esempio, l'uso del molibdeno nella costruzione dei forni fornisce eccellenti prestazioni ad alta temperatura, mentre la grafite offre un equilibrio tra efficienza termica ed economicità. Questi materiali vengono selezionati in base a specifici requisiti di processo, come la temperatura massima, la pulizia e l'economia complessiva.

Integrazione di sistemi di controllo avanzati

L'integrazione di sistemi di controllo computerizzati avanzati sta rivoluzionando il funzionamento dei forni tubolari ad alta pressione. Questi sistemi monitorano e controllano vari parametri in tempo reale, garantendo prestazioni e sicurezza ottimali. I controlli avanzati consentono una gestione precisa della temperatura, la regolazione della pressione e le regolazioni automatiche del processo, essenziali per mantenere la coerenza e l'efficienza negli ambienti ad alta pressione.

Inoltre, questi sistemi di controllo possono essere collegati in rete per gestire più forni all'interno di un impianto, consentendo il monitoraggio e il controllo centralizzati. Questa capacità è particolarmente vantaggiosa per le operazioni industriali su larga scala che richiedono la gestione coordinata di più processi di riscaldamento. L'uso di analisi predittive e di algoritmi di apprendimento automatico in questi sistemi di controllo è in aumento e promette una precisione e un'efficienza ancora maggiori in futuro.

Maggiore sicurezza e conformità alle normative

La sicurezza rimane una preoccupazione fondamentale nella progettazione e nel funzionamento dei forni tubolari ad alta pressione. I recenti progressi nella progettazione dei recipienti a pressione si sono concentrati sull'aumento della durata del ciclo di vita, sulle capacità di lavorazione a pressioni più elevate e sulle caratteristiche di sicurezza migliorate. Questi miglioramenti sono dovuti all'evoluzione degli standard normativi e alla necessità di garantire l'integrità degli ambienti ad alta pressione.

I nuovi progetti di forni incorporano meccanismi di sicurezza avanzati, come valvole di sicurezza, sensori di temperatura e procedure di spegnimento automatizzate, per prevenire gli incidenti e proteggere il personale e le attrezzature. Inoltre, questi forni sono progettati per soddisfare i severi requisiti normativi, garantendo la conformità agli standard industriali e riducendo il rischio di guasti operativi.

Applicazioni in settori emergenti

La versatilità e le prestazioni dei forni tubolari ad alta pressione stanno aprendo nuove strade nei settori emergenti. Ad esempio, nel campo della produzione additiva, questi forni vengono utilizzati per i processi di sinterizzazione e deceraggio, consentendo la produzione di componenti complessi e ad alta resistenza. Nel settore della produzione di batterie, i forni tubolari ad alta pressione sono impiegati per la sintesi di materiali avanzati per batterie, come le batterie agli ioni di litio e le batterie allo stato solido, che richiedono un processo termico preciso.

Nel settore delle ceramiche avanzate e dei nanomateriali, questi forni svolgono un ruolo cruciale nella sintesi di materiali con proprietà uniche. La capacità di controllare la temperatura e la pressione con grande precisione consente di creare materiali con caratteristiche personalizzate, come l'alta resistenza, la resistenza termica e la conducibilità elettrica.

Conclusioni

Il futuro dei forni tubolari ad alta pressione è segnato da continue innovazioni e progressi. Il design migliorato, i sistemi di controllo avanzati, le caratteristiche di sicurezza migliorate e le applicazioni ampliate stanno ridisegnando il panorama della scienza dei materiali, della ricerca e della produzione industriale. Man mano che questi forni diventano più sofisticati ed efficienti, continueranno a guidare le innovazioni in vari settori, aprendo la strada a nuove possibilità nello sviluppo di materiali e processi. L'incessante ricerca dell'innovazione nei forni tubolari ad alta pressione garantisce che essi rimangano strumenti indispensabili nella ricerca del progresso tecnologico e dell'eccellenza industriale.

Conclusioni

In conclusione,i forni tubolari ad alta pressione sono strumenti fondamentali sia per la ricerca scientifica che per le applicazioni industriali, in quanto consentono processi precisi ad alta temperatura e ad alta pressione. Dal design robusto e dalle diverse tipologie, alle applicazioni più disparate e ai vantaggi significativi, questi forni svolgono un ruolo cruciale in settori quali la scienza dei materiali, la ceramica e la metallurgia. Sebbene persistano sfide come la manutenzione e la sicurezza, i continui progressi tecnologici promettono capacità ed efficienze maggiori. Guardando al futuro, i forni tubolari ad alta pressione continueranno a svolgere un ruolo fondamentale nel superare i limiti dei processi ad alta temperatura e ad alta pressione, promuovendo l'innovazione e la qualità nella scienza e nell'industria moderne.

Prodotti correlati

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Articoli correlati

- Il Partner Silenzioso nella Pirolisi: Ingegnerizzare il Perfetto Limite Termico

- L'ingegneria del vuoto: come i forni a tubo sottovuoto sconfiggono l'ossidazione

- Esplorazione delle caratteristiche principali dei forni di riscaldamento a tubi

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura

- L'Architettura del Nulla: Padroneggiare le Atmosfere nei Forni a Tubo Sottovuoto