Nella scienza dei materiali, c'è la tendenza a confondere potenza e precisione.

Quando si seleziona un forno tubolare, l'istinto immediato è quello di guardare alla valutazione della temperatura massima. Può raggiungere i 1600°C? Può spingersi fino a 1800°C? È una domanda binaria con una risposta semplice.

Ma la lavorazione termica è raramente semplice.

La realtà più complessa è che il calore si comporta come un fluido. Fluisce. Si dissipa. Cerca l'equilibrio con l'aria più fredda all'esterno del tubo.

Pertanto, la variabile critica nel tuo laboratorio non è solo l'intensità del calore. È la geometria del calore. È qui che la configurazione delle zone di riscaldamento—una, due o tre—diventa la caratteristica distintiva del tuo successo.

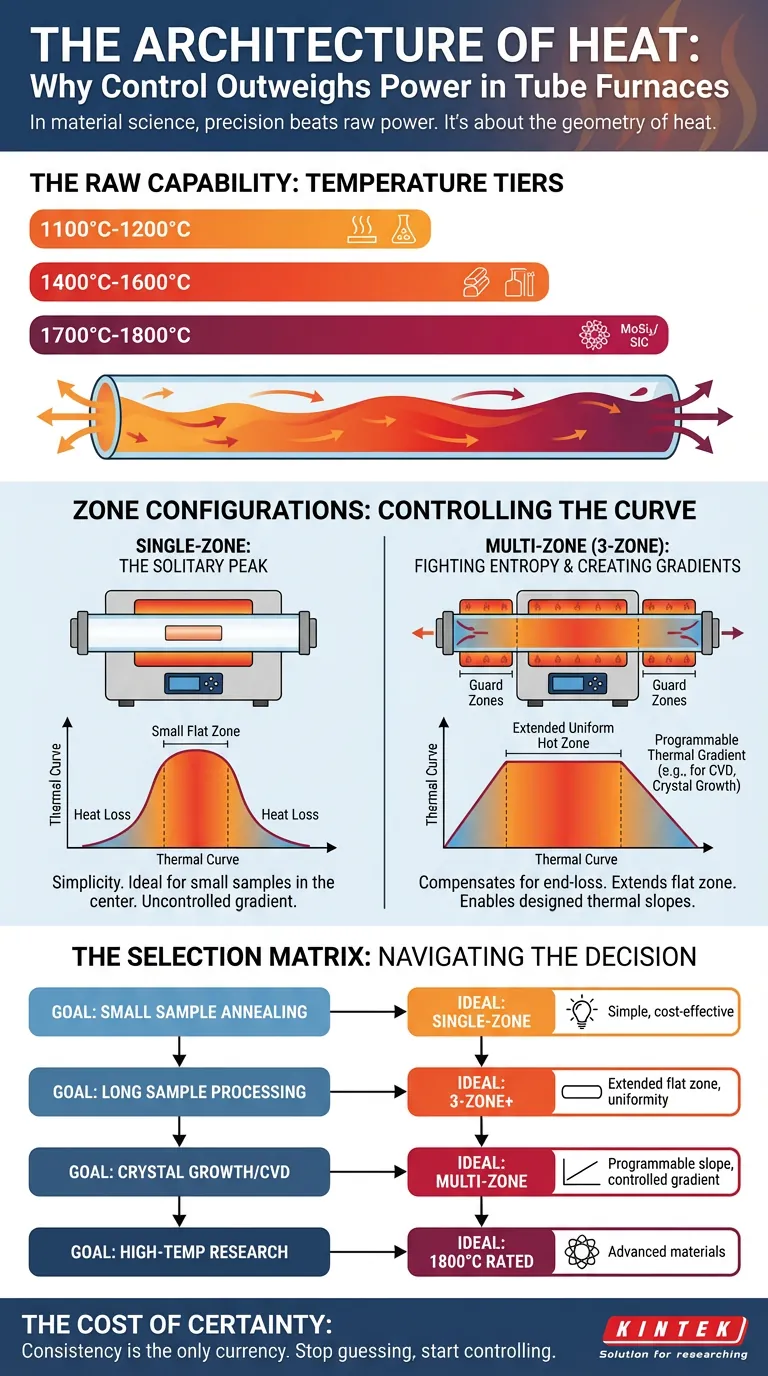

La Capacità Grezza: Livelli di Temperatura

Prima di discutere del controllo, dobbiamo affrontare la capacità.

La temperatura massima di un forno è dettata dalla fisica dei suoi elementi riscaldanti. È la "potenza" del motore.

- 1100°C - 1200°C: I cavalli di battaglia per ricottura e sintesi generale.

- 1400°C - 1600°C: Il territorio dei metalli e delle ceramiche standard.

- 1700°C - 1800°C: L'alta gamma per ceramiche tecniche avanzate, utilizzando elementi di disiliciuro di molibdeno (MoSi2) o carburo di silicio (SiC).

Tuttavia, avere la potenza per raggiungere i 1800°C è inutile se quella temperatura esiste solo in un punto al centro assoluto del tubo.

La Zona Singola: Il Picco Solitario

Un forno a zona singola è un esercizio di semplicità. Presenta un anello di controllo e un elemento riscaldante (o un set di elementi) che agiscono all'unisono.

Quando lo accendi, crea una curva termica che assomiglia a una campana.

Il centro del tubo si scalda. Le estremità, esposte all'ambiente del laboratorio circostante, perdono rapidamente calore. Questo crea un gradiente termico naturale.

La Psicologia della Zona Singola:

- Il Pro: È conveniente e robusto. Meno controller significano meno cose che possono rompersi.

- Il Contro: La "zona piatta"—l'area in cui la temperatura è stabile—è piccola.

- Il Caso d'Uso: Ideale per campioni piccoli che possono stare comodamente al centro preciso del picco termico.

La Multi-Zona: Combattere l'Entropia

Se hai bisogno di lavorare un campione più lungo, o più campioni contemporaneamente, il forno a zona singola fallisce. La fisica della perdita di calore alle estremità del tubo assicura che un campione vicino al bordo venga lavorato diversamente da un campione al centro.

Questo è un incubo per la riproducibilità.

Per risolvere questo problema, gli ingegneri dividono il forno in zone indipendenti—tipicamente due o tre, anche se a volte fino a cinque.

Appiattire la Curva

In un forno a tre zone, la zona centrale fa il lavoro pesante. Le due zone finali agiscono come "guardie". Impostando queste zone finali su uscite di potenza leggermente superiori, il forno combatte attivamente la perdita di calore ai bordi.

Il risultato non è un picco, ma un plateau. Estendi efficacemente la lunghezza della zona calda uniforme, assicurando che la chimica che avviene a un'estremità del tubo sia identica a quella dell'altra.

L'Arte del Gradiente

C'è una seconda ragione, più sofisticata, per scegliere zone multiple. A volte, non vuoi uniformità. Vuoi una pendenza.

Processi come la deposizione chimica da vapore (CVD) o la crescita di cristalli richiedono spesso una specifica caduta di temperatura lungo la lunghezza del tubo per facilitare il trasporto del materiale.

Un forno a zona singola crea un gradiente, ma è un gradiente *non controllato* dettato dalla natura. Un forno multi-zona ti permette di progettare il gradiente. Non sei più soggetto all'ambiente; sei l'architetto dell'ambiente.

La Matrice di Selezione

Scegliere un forno è un compromesso tra la complessità che puoi gestire e la precisione che richiedi.

Ecco come navigare la decisione:

| Se il tuo obiettivo è... | La Configurazione Ideale | Perché? |

|---|---|---|

| Ricottura di piccoli campioni | Zona Singola | Semplicità ed efficienza dei costi. L'hotspot centrale naturale è sufficiente. |

| Lavorazione di campioni lunghi | 3 Zone (o più) | È necessario estendere la "zona piatta" compensando la perdita alle estremità. |

| Crescita di cristalli | Multi-Zona | È necessario creare una pendenza termica specifica e programmabile. |

| Ricerca ad alta temperatura | Valutato 1800°C | I vincoli del materiale dettano prima la temperatura massima, poi le zone dettano la qualità. |

Il Costo della Certezza

Spesso esitiamo a investire in sistemi multi-zona perché introducono complessità e costi iniziali più elevati.

Ma considera il costo di un esperimento fallito. Considera il costo di un campione che ha proprietà fisiche diverse a un'estremità rispetto all'altra.

In laboratorio, la coerenza è l'unica valuta che conta.

In KINTEK, comprendiamo che non stai solo acquistando una scatola che si scalda. Stai acquistando un ambiente controllato. Sia che tu abbia bisogno della robusta semplicità di un'unità a zona singola o del controllo sinfonico di un sistema multi-zona, forniamo l'ingegneria di precisione necessaria per rendere i tuoi dati ripetibili.

Sei pronto a smettere di indovinare e iniziare a controllare? Contatta i nostri esperti oggi stesso per discutere quale configurazione si adatta alla tua specifica applicazione di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Articoli correlati

- Installazione del raccordo del forno a tubo Tee

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

- Oltre la Scheda Tecnica: La Fisica Nascosta del Limite Reale di un Forno Tubolare

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio

- Il Partner Silenzioso nella Pirolisi: Ingegnerizzare il Perfetto Limite Termico