Tendiamo a considerare le attrezzature di laboratorio come strumenti statici. Un becher è un becher. Una bilancia è una bilancia.

Ma un forno a tubo è diverso.

All'occhio inesperto, appare come un semplice dispositivo di riscaldamento. In realtà, è una complessa negoziazione tra fisica e chimica.

Non è un'attrezzatura generica; è un sistema costruito appositamente. Ogni centimetro della sua costruzione, dalla densità dell'isolamento alla trasparenza del tubo, è una risposta diretta a un problema specifico.

La progettazione non riguarda ciò che la macchina è. Riguarda ciò che la macchina deve fare.

Ecco come le esigenze del tuo processo modellano l'architettura del forno.

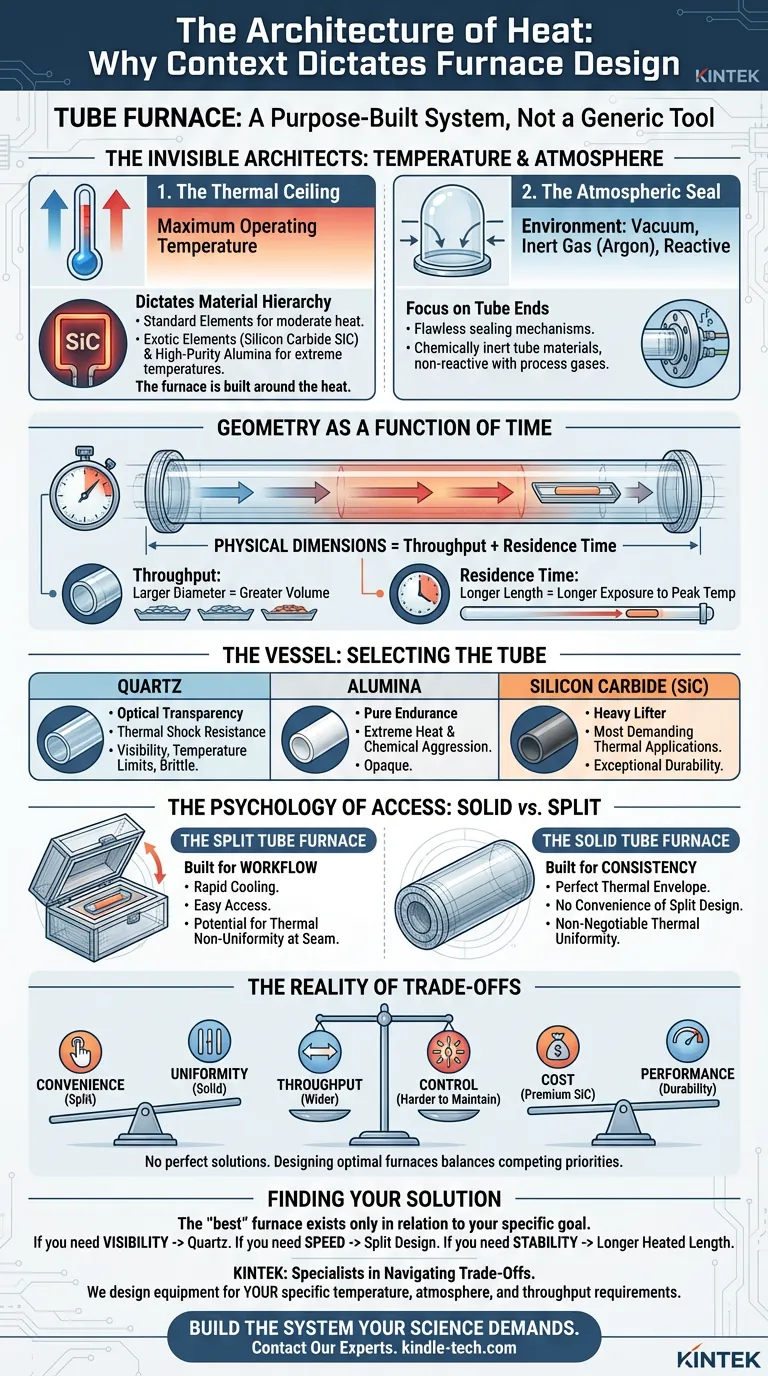

Gli architetti invisibili: temperatura e atmosfera

Prima che un ingegnere tracci una sola linea, deve porsi la domanda fondamentale: Qual è l'ambiente?

La progettazione di un forno a tubo è determinata interamente dalla sua applicazione prevista. Due fattori agiscono come vincoli primari.

1. Il soffitto termico

La temperatura operativa massima è il primo filtro. Determina la gerarchia dei materiali.

Se il tuo processo richiede un calore moderato, gli elementi riscaldanti standard sono sufficienti. Ma man mano che spingi i confini della termodinamica, il design deve adattarsi. Temperature estremamente elevate impongono l'uso di elementi riscaldanti esotici come il Carburo di Silicio (SiC) e materiali per tubi robusti come l'allumina ad alta purezza.

Il forno è costruito attorno al calore, non viceversa.

2. La tenuta atmosferica

Il calore è raramente l'unica variabile. Nelle scienze dei materiali avanzate, l'aria stessa è spesso il nemico.

Molti processi richiedono un vuoto, un gas inerte come l'Argon o un ambiente reattivo specifico. Questo requisito sposta il focus della progettazione verso le estremità del tubo.

I meccanismi di tenuta devono essere impeccabili. Il materiale del tubo deve essere chimicamente inerte, rifiutandosi di reagire con i gas di processo anche quando spinto a estremi termici.

La geometria in funzione del tempo

Una volta definito l'ambiente, esaminiamo la fisica del flusso.

Le dimensioni fisiche del tubo del forno, la sua lunghezza e il suo diametro, non sono arbitrarie. Sono calcoli matematici di produttività e tempo di permanenza.

- Produttività: Un diametro maggiore consente un volume maggiore di materiale.

- Tempo di permanenza: La lunghezza del tubo determina per quanto tempo il materiale è esposto alla temperatura di picco.

Se hai bisogno che una reazione chimica si completi completamente, non puoi semplicemente far passare il materiale in fretta. Hai bisogno di una zona riscaldata più lunga. La lunghezza del tubo è essenzialmente una rappresentazione fisica del tempo.

Il contenitore: selezione del tubo

Il tubo è il cuore del sistema. È la barriera tra il tuo campione e gli elementi riscaldanti.

La scelta del materiale giusto è uno studio sulle proprietà dei materiali:

- Quarzo: Scelto per la trasparenza ottica e la resistenza agli shock termici. Permette di vedere il processo, ma ha limiti di temperatura ed è fragile.

- Allumina: Scelta per la pura resistenza. Sopravvive dove il quarzo fallisce, gestendo calore estremo e aggressività chimica, ma è opaca.

- Carburo di Silicio: Il "tuttofare" per le applicazioni termiche più esigenti.

La psicologia dell'accesso: solido vs. diviso

Gli ingegneri devono anche considerare l'elemento umano. Come interagirà l'operatore con la macchina?

Questo porta alla scelta tra configurazioni solide e divise.

Il forno a tubo diviso

Questo design si apre come una conchiglia. È costruito per il flusso di lavoro.

Consente un raffreddamento rapido e un facile accesso. Se cambi costantemente campioni o modifichi reattori, questo design è superiore. Tuttavia, la giunzione tra le due metà introduce una variabile minore: un potenziale punto di non uniformità termica.

Il forno a tubo solido

Questa è una camera continua, in un unico pezzo. È costruita per la coerenza.

Manca della comodità del design diviso, ma offre un inviluppo termico più perfetto. È la scelta per processi in cui l'uniformità termica è non negoziabile.

La realtà dei compromessi

In ingegneria, come nella vita, non esistono soluzioni perfette. Esistono solo compromessi.

La progettazione del forno a tubo ottimale richiede il bilanciamento di priorità contrastanti.

| Il compromesso | Il compromesso |

|---|---|

| Comodità vs. Uniformità | I forni divisi offrono facilità di accesso; i forni solidi offrono una migliore coerenza termica. |

| Produttività vs. Controllo | Un tubo più largo processa più materiale ma rende più difficile mantenere una precisa uniformità termica. |

| Costo vs. Prestazioni | Materiali come il SiC offrono una durata eccezionale ma hanno un prezzo notevolmente più alto rispetto alle opzioni standard. |

Trovare la tua soluzione

Il "miglior" forno non esiste nel vuoto. Esiste solo in relazione al tuo obiettivo specifico.

- Se hai bisogno di visibilità, scegli il Quarzo.

- Se hai bisogno di velocità nel cambio dei campioni, scegli un design Diviso.

- Se hai bisogno di stabilità per lunghi periodi, scegli una lunghezza riscaldata maggiore.

In KINTEK, comprendiamo che un forno a tubo non è solo un articolo da catalogo. È il motore della tua ricerca. Siamo specializzati nel navigare questi compromessi per progettare attrezzature che soddisfino i tuoi specifici requisiti di temperatura, atmosfera e produttività.

Non accontentarti di uno strumento generico. Costruisci il sistema che la tua scienza richiede.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Articoli correlati

- Dal Crack al Completo: La Guida di uno Scienziato per Eliminare i Fallimenti Catastrofici dei Forni Tubolari

- Il Partner Silenzioso nella Pirolisi: Ingegnerizzare il Perfetto Limite Termico

- Perché i componenti del tuo forno continuano a guastarsi e la soluzione basata sulla scienza dei materiali

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio

- Il tuo forno tubolare non è il problema: lo è la tua scelta