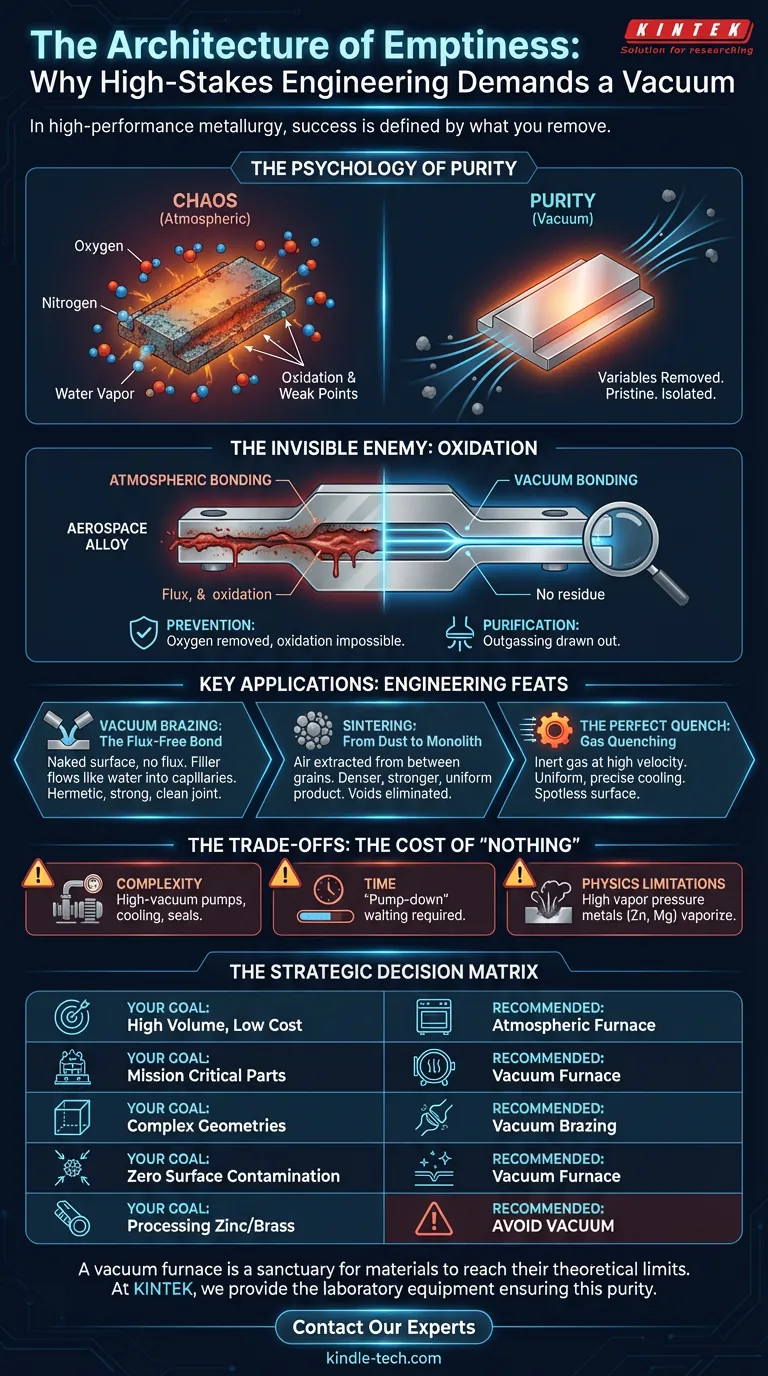

La psicologia della purezza

Nell'ingegneria, ci concentriamo spesso su ciò che aggiungiamo a un processo. Aggiungiamo calore. Aggiungiamo pressione. Aggiungiamo leghe complesse per creare materiali più resistenti.

Ma nel regno della metallurgia ad alte prestazioni, il successo è spesso definito da ciò che si rimuove.

Quando si riscalda un metallo in una stanza normale, lo si sottopone a un caotico attacco chimico. Ossigeno, azoto e vapore acqueo sono implacabili opportunisti. Alle alte temperature, si legano rapidamente alla superficie del metallo, creando scaglie di ossido e punti deboli.

È qui che entra in gioco il forno sottovuoto. Non è semplicemente uno strumento per riscaldare; è un meccanismo di isolamento. Creando un vuoto, rimuoviamo le variabili che causano il fallimento.

In KINTEK, comprendiamo che per i nostri clienti nei settori aerospaziale e medicale, "abbastanza buono" è indistinguibile da "fallito". Il forno sottovuoto è l'artiglieria pesante contro l'imperfezione.

Il nemico invisibile: l'ossidazione

Immagina di provare a unire due pezzi di lega di grado aerospaziale.

In un forno atmosferico, le molecole di ossigeno formano immediatamente una barriera, una "pelle", sul metallo. Per penetrare, sono necessari flussi chimici (agenti pulenti). Funziona, ma è disordinato e lascia residui microscopici.

In un forno sottovuoto, quel nemico viene espulso prima che inizi la battaglia.

Pompare la camera fino a un vuoto spinto ci permette di ottenere due cose:

- Prevenzione: l'ossigeno viene rimosso, quindi l'ossidazione è chimicamente impossibile. Il metallo rimane brillante e incontaminato.

- Purificazione: la bassa pressione incoraggia il metallo a "espirare". I gas intrappolati all'interno del materiale (degassamento) vengono estratti e pompati via.

Applicazioni chiave: il fascino del processo

Quando si rimuove l'atmosfera, si cambiano le regole della fisica. Ciò consente imprese produttive che sembrano quasi impossibili all'aria aperta.

1. Brasatura sottovuoto: il giunto senza flusso

La brasatura è l'arte di unire metalli utilizzando un metallo d'apporto fuso.

- Il problema atmosferico: sono necessari flussi aggressivi per sciogliere gli ossidi superficiali in modo che il metallo d'apporto possa fluire.

- La soluzione sottovuoto: poiché la superficie è nuda e priva di ossidi, il metallo d'apporto fluisce come acqua nelle più piccole capillarità.

- Il risultato: un giunto ermeticamente sigillato e incredibilmente resistente, senza tracce di residui corrosivi. Questo è lo standard di eccellenza per i motori aeronautici e gli impianti medici.

2. Sinterizzazione: dalla polvere al monolite

La sinterizzazione fonde particelle di polvere in oggetti solidi.

Se si intrappola aria tra quelle particelle, si creano vuoti. I vuoti sono crepe in attesa di accadere. Un forno sottovuoto estrae l'aria da tra i grani di polvere, ottenendo un prodotto più denso, resistente e uniforme.

3. La tempra perfetta

Il trattamento termico richiede il riscaldamento di un pezzo e il suo rapido raffreddamento (tempra) per bloccare la durezza.

I forni sottovuoto utilizzano la tempra a gas. Invece di immergere un pezzo caldo in olio o acqua sporca, il forno riempie la camera con gas inerte (come l'azoto) ad alta velocità. Il raffreddamento è uniforme, preciso e lascia la superficie impeccabile.

I compromessi: il costo del "nulla"

Se i forni sottovuoto sono così superiori, perché non tutti i forni sono forni sottovuoto?

Perché creare il "nulla" è costoso.

- Complessità: richiede pompe per alto vuoto, camicie di raffreddamento ad acqua e guarnizioni a tenuta stagna.

- Tempo: non si può semplicemente accenderlo. È necessario attendere il "pump-down" (l'evacuazione dell'aria) prima che venga applicato il calore.

- Limitazioni fisiche: alcuni metalli, come lo zinco o il magnesio, hanno alte pressioni di vapore. Se li si mette in un forno sottovuoto, non si scioglieranno semplicemente; si vaporizzeranno, rivestendo l'interno della costosa attrezzatura con polvere metallica.

La decisione strategica

Scegliere un forno sottovuoto è un cambiamento di mentalità. Si dà priorità al controllo rispetto alla velocità.

Si sceglie questa tecnologia quando il costo del fallimento supera il costo dell'attrezzatura.

Matrice decisionale rapida

| Il tuo obiettivo | Il percorso consigliato |

|---|---|

| Alto volume, basso costo | Forno atmosferico (standard) |

| Parti critiche per la missione | Forno sottovuoto |

| Geometrie complesse | Brasatura sottovuoto |

| Zero contaminazione superficiale | Forno sottovuoto |

| Lavorazione di zinco/ottone | Evitare il vuoto (rischio di vaporizzazione) |

Conclusione: il recipiente della perfezione

Un forno sottovuoto è una testimonianza del desiderio dell'ingegnere di una prevedibilità assoluta. È un santuario in cui i materiali possono raggiungere i loro limiti teorici senza l'interferenza del mondo esterno.

Sia che si stiano sinterizzando ceramiche ad alte prestazioni o brasando complessi assemblaggi medici, la qualità del prodotto è dettata dalla purezza dell'ambiente.

In KINTEK, forniamo le attrezzature di laboratorio che garantiscono questa purezza. I nostri forni sottovuoto sono progettati per coloro che comprendono che l'ingrediente più importante nella scienza dei materiali è spesso l'assenza di tutto il resto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Articoli correlati

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- Più che niente: l'arte della pressione parziale nei forni ad alta temperatura

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente