Indice dei contenuti

Introduzione ai forni rotativi

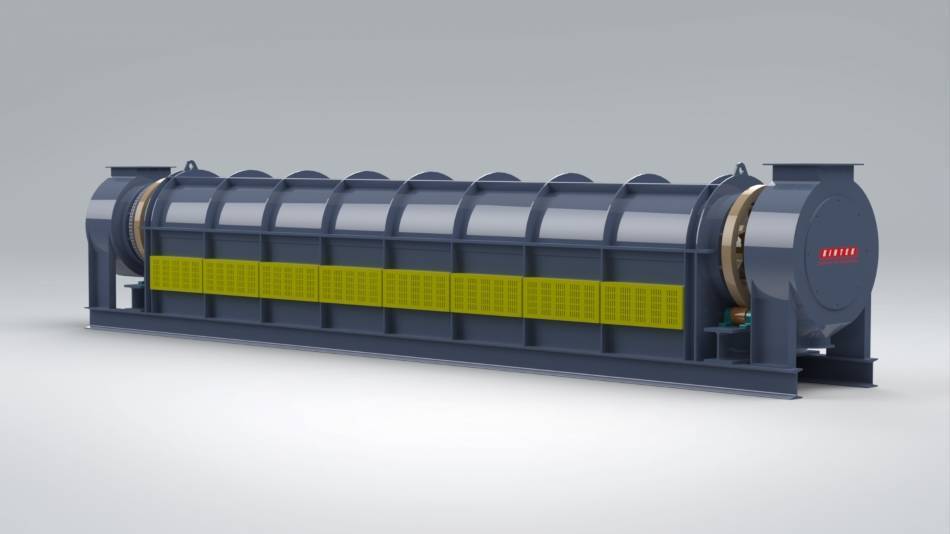

I forni rotativi sono sistemi termici continui che rivoluzionano la lavorazione dei materiali avanzati. Utilizzano zone di controllo termico multiple per sottoporre i materiali di processo a un riscaldamento preciso, garantendo una distribuzione uniforme della temperatura e un utilizzo efficiente dell'energia. La loro versatilità si estende a un'ampia gamma di applicazioni, tra cui il trattamento termico di metalli e ceramiche, la sinterizzazione di materiali avanzati e la deposizione di vapore chimico. Essendo la spina dorsale della moderna lavorazione dei materiali, i forni rotativi consentono alle industrie di ottenere proprietà eccezionali dei materiali e di promuovere l'innovazione in diversi settori.

Principio di funzionamento dei forni rotativi

I forni rotativi sono strumenti indispensabili per la lavorazione di materiali avanzati e offrono vantaggi unici in diversi settori. Utilizzano un sofisticato meccanismo di trasferimento del calore che garantisce un riscaldamento uniforme e un utilizzo efficiente dell'energia.

Trasferimento di calore indiretto

A differenza dei forni a fuoco diretto, i forni rotativi utilizzano un metodo di trasferimento del calore indiretto. La fonte di calore è posizionata esternamente al tubo rotante contenente il materiale da lavorare. Questa disposizione impedisce il contatto diretto tra la fonte di calore e il materiale, riducendo al minimo la contaminazione e garantendo un controllo preciso della temperatura.

Meccanismo di trasferimento del calore

Il calore proveniente dalla sorgente esterna viene trasferito al tubo rotante, che funge da scambiatore di calore. Il movimento rotatorio del tubo distribuisce il calore in modo uniforme in tutto il materiale, eliminando i gradienti di temperatura e garantendo una lavorazione uniforme.

Funzionamento continuo

I forni rotativi sono progettati per il funzionamento continuo, consentendo una lavorazione ininterrotta dei materiali. Il materiale viene continuamente alimentato nel forno da un'estremità e scaricato dall'altra, consentendo un'elevata produttività e una produzione efficiente.

Zone di riscaldamento personalizzabili

I forni rotativi possono essere dotati di più zone di riscaldamento, ciascuna con un proprio sistema di controllo della temperatura. Questa flessibilità consente di creare profili di riscaldamento personalizzati, in grado di adattarsi a diversi materiali e requisiti di processo.

Vantaggi dei forni rotativi

- Riscaldamento uniforme: Il trasferimento indiretto del calore e il movimento rotatorio garantiscono un riscaldamento uniforme di tutto il materiale, con risultati costanti.

- Efficienza energetica: L'efficiente meccanismo di trasferimento del calore minimizza la perdita di energia, riducendo i costi operativi.

- Applicazioni versatili: I forni rotativi possono lavorare un'ampia gamma di materiali, tra cui polveri, granuli e solidi.

- Funzionamento continuo: Il funzionamento continuo consente un'elevata produttività e una produzione efficiente.

- Zone di riscaldamento personalizzabili: Le zone di riscaldamento multiple consentono di creare profili di riscaldamento personalizzati, in grado di soddisfare i requisiti di processo specifici.

Applicazioni dei forni rotativi

I forni rotativi svolgono un ruolo cruciale in diversi processi scientifici e industriali, in particolare nella scienza dei materiali e nella geologia. Questi forni versatili offrono un controllo preciso della temperatura e la regolazione della composizione del gas, rendendoli ideali per un'ampia gamma di applicazioni.

Sintesi dei materiali

I forni rotativi sono ampiamente utilizzati per la sintesi di vari materiali avanzati. L'atmosfera controllata e le condizioni di temperatura consentono ai ricercatori di personalizzare le proprietà dei materiali, come ad esempio:

- Catalizzatori: I forni rotativi consentono la sintesi di catalizzatori altamente attivi e selettivi utilizzati nei processi chimici.

- Pigmenti per vernici: Questi forni facilitano la produzione di pigmenti con caratteristiche specifiche di colore e durata.

- Calcinazione di scisti bituminosi: I forni rotativi sono utilizzati per riscaldare gli scisti bituminosi e rilasciare idrocarburi e altri composti organici.

Applicazioni metallurgiche

Nell'industria metallurgica, i forni rotativi sono utilizzati per:

- Trattamento termico di metalli e ceramiche: I cicli di riscaldamento e raffreddamento controllati migliorano le proprietà meccaniche e la microstruttura di metalli e ceramiche.

- Sinterizzazione di materiali avanzati: I forni rotativi facilitano l'unione di materiali in polvere in componenti densi e ad alta resistenza.

- Doping di ceramiche con metalli delle terre rare: Questi forni consentono di incorporare i metalli delle terre rare nelle ceramiche, migliorandone le proprietà elettriche e ottiche.

Applicazioni ambientali

I forni rotativi sono utilizzati anche nei processi ambientali, come ad esempio:

- Incenerimento di materiali di scarto: I forni rotativi vengono impiegati per distruggere i materiali di scarto pericolosi, riducendone l'impatto ambientale.

- Desorbimento dei contaminanti del suolo: I forni rotativi possono contribuire a rimuovere gli inquinanti dai terreni contaminati, ripristinandone la qualità.

- Miglioramento dei minerali di fosfato: I forni rotativi sono utilizzati per migliorare la purezza dei minerali di fosfato, rendendoli adatti alla produzione di fertilizzanti.

Altre applicazioni

Oltre alle applicazioni citate, i forni rotativi sono utilizzati in una vasta gamma di settori, tra cui:

- Lavorazione della plastica

- Lavorazione della ceramica

- Rigenerazione del carbone attivo

- Degasificazione della lignite

- Riciclaggio di rottami di pneumatici

- Smaltimento dei fanghi di depurazione

- Riciclaggio del legno di scarto

I forni rotativi continuano a trovare nuove applicazioni in vari settori, contribuendo ai progressi della scienza dei materiali, della protezione ambientale e dei processi industriali.

Tecnologie avanzate di miscelazione e trasporto nei forni rotativi

Le tecnologie di miscelazione e trasporto svolgono un ruolo cruciale nel migliorare le prestazioni dei forni rotativi, in particolare per i materiali con requisiti di lavorazione specifici. Ottimizzando queste tecnologie, gli ingegneri possono migliorare l'efficienza di lavorazione dei materiali, ridurre il consumo energetico e adattare i forni ad applicazioni specifiche.

Miscelazione migliorata

Le tecnologie di miscelazione avanzate possono aumentare significativamente l'utilizzo del volume dei forni rotativi. Ciò è particolarmente importante per i processi in cui il tempo di reazione è limitato dal trasferimento di calore o di massa. Migliorando la miscelazione, queste tecnologie riducono il tempo necessario per questi processi, consentendo di avere forni più piccoli che soddisfano gli stessi requisiti di produzione.

Trasporto migliorato

Le tecnologie di trasporto ottimizzate garantiscono un flusso efficiente del materiale attraverso il forno, riducendo al minimo le zone morte e massimizzando il trasferimento di calore. Ciò consente di migliorare l'efficienza del processo, ridurre il consumo energetico e ottenere un prodotto più uniforme.

Personalizzazione di processi specifici

I forni rotativi possono essere personalizzati per soddisfare i requisiti unici di processi specifici. Ciò include l'ottimizzazione delle dimensioni e della forma del tubo di lavoro, la selezione di elementi riscaldanti e controlli appropriati e la scelta del giusto materiale di costruzione. Adattando il forno alle condizioni specifiche del materiale e del processo, gli ingegneri possono ottenere prestazioni ottimali.

Ottimizzazione della progettazione grazie alla modellazione al computer

Durante il processo di progettazione, gli ingegneri utilizzano programmi informatici avanzati per modellare e prevedere il comportamento dei materiali all'interno del forno rotativo. Ciò contribuisce a ottimizzare il progetto del forno, assicurando che soddisfi i criteri di prestazione desiderati.

Progettazione e sviluppo iterativi

Il processo di progettazione prevede spesso fasi iterative. Dopo aver sviluppato un progetto preliminare, gli ingegneri rivedono i risultati della modellazione al computer e apportano le modifiche necessarie. Questo approccio iterativo garantisce che il progetto finale soddisfi le specifiche richieste e i requisiti di processo.

Test sui materiali e studi pilota

Per garantire prestazioni ottimali, i materiali vengono spesso testati e valutati in una struttura di prova concettuale. Ciò consente agli ingegneri di studiare il comportamento del materiale in diverse condizioni di processo e di sviluppare il sistema di trattamento termico più efficiente per i requisiti specifici del materiale.

Vantaggi delle tecnologie avanzate di miscelazione e trasporto

- Maggiore utilizzo del volume

- Riduzione del consumo energetico

- Miglioramento dell'efficienza del processo

- Maggiore uniformità del prodotto

- Soluzioni su misura per requisiti di processo specifici

Sistemi di controllo per forni rotativi

I forni rotativi sono dotati di sofisticati sistemi di controllo che monitorano e regolano la temperatura, la velocità di rotazione e altri parametri per garantire prestazioni ottimali e qualità del materiale. Questi sistemi svolgono un ruolo cruciale nel mantenere precisi setpoint di temperatura, nel monitorare l'uniformità della temperatura e nel controllare la portata del materiale.

Monitoraggio e controllo della temperatura

Il monitoraggio accurato della temperatura è essenziale per ottenere le proprietà desiderate del materiale. I forni rotativi utilizzano più termocoppie posizionate strategicamente all'interno del forno per misurare la temperatura in vari punti, compresi i punti più caldi e più freddi. Questo sistema di monitoraggio completo garantisce il mantenimento dell'uniformità della temperatura in tutta la zona di lavoro, riducendo al minimo le variazioni di temperatura che potrebbero influire sulla qualità del materiale.

Oltre alle termocoppie di controllo, è possibile utilizzare termocoppie per pezzi simulati (termocoppie di carico) per monitorare la temperatura del materiale stesso. In questo modo si ottiene una misura diretta della temperatura sperimentata dal pezzo, assicurando che raggiunga lo stato necessario per la trasformazione. Per garantire letture accurate della temperatura, vengono eseguiti test di precisione del sistema per verificare l'affidabilità del circuito di controllo.

Controllo della velocità di rotazione e della portata

I forni tubolari rotativi a lavorazione continua, come quelli di KinTek, offrono un controllo preciso della portata del materiale. Regolando la velocità di rotazione del tubo di lavoro e l'angolo di inclinazione, è possibile ottimizzare il tempo di lavorazione per applicazioni specifiche. Questa flessibilità consente una gestione efficiente del materiale e garantisce che il materiale trascorra la quantità di tempo desiderata nelle zone di riscaldamento e raffreddamento.

Funzioni di controllo avanzate

I moderni forni rotativi incorporano funzioni di controllo avanzate che migliorano le prestazioni e l'esperienza dell'utente. Queste caratteristiche possono includere

- Controllo della temperatura multizona: Permette di ottenere profili di temperatura precisi lungo il tubo del forno, consentendo processi di trattamento termico complessi.

- Controllo del ciclo programmabile: Automatizza l'esecuzione di più cicli successivi, garantendo risultati coerenti e ripetibili.

- Registrazione e analisi dei dati: Registra la temperatura e altri parametri di processo per il controllo qualità e l'ottimizzazione.

- Monitoraggio e controllo a distanza: Consente l'accesso e il controllo a distanza del forno, permettendo agli operatori di monitorare e regolare le impostazioni da qualsiasi luogo dotato di connessione Internet.

Vantaggi dei sistemi di controllo sofisticati

I sistemi di controllo avanzati impiegati nei forni rotativi offrono numerosi vantaggi, tra cui:

- Maggiore uniformità della temperatura: Il controllo preciso della temperatura garantisce la costanza delle proprietà del materiale e riduce al minimo i difetti.

- Tempi di lavorazione ottimizzati: La velocità di rotazione regolabile e il controllo della portata consentono una gestione efficiente del materiale e tempi di lavorazione ridotti.

- Riproducibilità migliorata: Il controllo automatico del ciclo e la registrazione dei dati garantiscono risultati coerenti e ripetibili, riducendo la variabilità.

- Maggiore efficienza: Le funzioni di controllo avanzate ottimizzano le prestazioni del forno, riducendo il consumo energetico e i costi operativi.

- Maggiore sicurezza: Sistemi di controllo sofisticati monitorano i parametri critici e forniscono allarmi per prevenire potenziali rischi.

Vantaggi dei forni rotativi

I forni rotativi offrono diversi vantaggi rispetto ai metodi convenzionali, tra cui:

- Elevata capacità produttiva: I forni rotativi possono lavorare grandi volumi di materiale in un breve lasso di tempo, il che li rende ideali per le applicazioni ad alto volume.

- Recupero efficiente di materiali preziosi: I forni rotativi sono progettati per recuperare in modo efficiente i materiali di valore dagli scarti o dai rifiuti, riducendo al minimo le perdite e massimizzando la resa.

- Funzionamento ecologico: I forni rotativi sono dotati di sistemi avanzati di controllo delle emissioni che riducono le emissioni nocive, rendendoli ecologici e sostenibili.

- Interfaccia facile da usare e minimo lavoro manuale: I forni rotativi sono dotati di controlli di facile utilizzo e di sistemi automatizzati che riducono al minimo la necessità di lavoro manuale, riducendo i costi operativi e migliorando la sicurezza.

- Versatilità: I forni rotativi possono essere utilizzati per un'ampia gamma di applicazioni, tra cui il trattamento termico, la sintesi dei materiali e la preparazione dei campioni.

- Facilità d'uso: I forni rotativi sono generalmente facili da usare, con comandi semplici e interfacce intuitive. Ciò può essere particolarmente utile per i ricercatori e i tecnici che sono alle prime armi con i forni o per coloro che devono passare frequentemente da una condizione di lavorazione all'altra.

- Uniformità della temperatura: I forni rotativi offrono un'eccellente uniformità di temperatura, grazie all'uso di elementi riscaldanti di alta qualità. Ciò contribuisce a garantire una lavorazione uniforme e prodotti finali di alta qualità.

- Design inclinabile: I forni rotativi inclinabili offrono vantaggi quali tempi di ciclo più brevi, maggiore produttività e consumi energetici ridotti.

- Flessibilità del combustibile: I forni rotativi possono funzionare con diversi combustibili, tra cui gas, gasolio o olio da forno, garantendo flessibilità e convenienza.

- Costruzione durevole: I forni rotativi sono costruiti con materiali robusti e rivestimenti refrattari per resistere alle alte temperature e alle condizioni più difficili, garantendo prestazioni e affidabilità di lunga durata.

- Applicazioni industriali: I forni rotativi sono ampiamente utilizzati in vari settori industriali, tra cui la forgiatura, la fusione dell'alluminio e altre applicazioni di lavorazione dei metalli.

Oltre a questi vantaggi, i forni rotativi offrono anche la possibilità di drogare la ceramica con metalli di terre rare. Introducendo piccole quantità di elementi di terre rare nelle ceramiche, i ricercatori possono modificarne le proprietà fisiche e chimiche, rendendole utili per un'ampia gamma di applicazioni.

Conclusione

I forni rotativi hanno rivoluzionato la lavorazione dei materiali avanzati. La loro versatilità, l'uniformità della temperatura e l'efficienza energetica li rendono la scelta preferita per un'ampia gamma di applicazioni. Comprendendo il principio di funzionamento, le applicazioni, i miglioramenti progettuali e i sistemi di controllo dei forni rotativi, gli utenti possono ottimizzare i processi e ottenere le proprietà desiderate dei materiali. Grazie ai continui progressi tecnologici, i forni rotativi continueranno a essere all'avanguardia nella lavorazione dei materiali avanzati, consentendo la produzione di materiali innovativi e di alta qualità.

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

Articoli correlati

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Esplorare i forni a tubi rotanti: Una guida completa

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- La Geometria del Calore: Perché il Movimento Conta nella Sintesi dei Materiali