Introduzione ai crogioli di allumina

Vantaggi prestazionali dell'allumina

L'allumina (Al₂O₃) presenta una serie di vantaggi prestazionali che la rendono un materiale ideale per le applicazioni di refrattari per crogioli nei forni fusori a induzione sotto vuoto.Le sue proprietà sono particolarmente adatte a sopportare le condizioni difficili dei processi di fusione ad alta temperatura.

Vantaggi principali delle prestazioni:

-

Isolamento elettrico: L'allumina offre eccellenti proprietà di isolamento elettrico, fondamentali per evitare cortocircuiti elettrici nell'ambiente del forno.

-

Resistenza meccanica: Grazie all'elevata durezza e resistenza meccanica, i crogioli di allumina possono sopportare notevoli sollecitazioni meccaniche senza incrinarsi o rompersi.

-

Resistenza all'usura e all'abrasione: La resistenza intrinseca del materiale all'usura e all'abrasione garantisce che il crogiolo mantenga la sua integrità strutturale per un uso prolungato.

-

Conducibilità termica e resistenza agli urti: L'allumina vanta un'elevata conduttività termica e resistenza agli shock termici, facilitando una distribuzione efficiente del calore e riducendo il rischio di danni indotti dallo stress termico.

-

Stabilità chimica: L'allumina è resistente agli attacchi di acidi e alcali forti ad alte temperature, garantendo che il crogiolo rimanga chimicamente inerte e non si degradi in condizioni corrosive.

-

Bassa densità: La bassa densità dell'allumina contribuisce ad alleggerire il peso del crogiolo, a tutto vantaggio della movimentazione e dell'installazione.

-

Trasparenza alle microonde: La trasparenza dell'allumina alle radiofrequenze delle microonde è vantaggiosa in specifici processi di fusione che utilizzano la tecnologia a microonde.

-

Resistenza alla compressione e dielettrica: L'elevata resistenza alla compressione e la rigidità dielettrica migliorano ulteriormente la capacità del crogiolo di resistere alle sollecitazioni meccaniche ed elettriche.

Requisiti specifici di prestazione:

Per i forni fusori a induzione sottovuoto, la composizione del materiale refrattario del crogiolo di allumina deve soddisfare determinati criteri per garantire prestazioni ottimali:

| Requisiti di prestazione | Descrizione |

|---|---|

| Stabilità termica | Il materiale deve mantenere la sua integrità strutturale alle alte temperature. |

| Bassa emissione di gas | Il crogiolo deve ridurre al minimo il rilascio di gas durante il processo di fusione. |

| Inerzia chimica | Resistenza alle reazioni chimiche con i metalli fusi e alle atmosfere dei forni. |

| Durata meccanica | Capacità di resistere alle sollecitazioni meccaniche senza incrinarsi o rompersi. |

| Espansione termica uniforme | Espansione termica costante per prevenire i danni indotti dagli shock termici. |

Questi vantaggi e requisiti garantiscono che i crogioli di allumina forniscano un servizio affidabile e duraturo nei forni di fusione a induzione sotto vuoto, contribuendo all'efficienza complessiva e alla longevità del processo di fusione.

Formazione dello strato di spinello di alluminio e magnesio

Al termine del processo di sinterizzazione del crogiolo di allumina, lungo le pareti interne del crogiolo si forma un distinto strato di spinello di alluminio-magnesio.Questo strato di spinello è un componente critico che migliora significativamente le prestazioni del crogiolo in diverse aree chiave.

In primo luogo, lo spinello di alluminio-magnesio presenta una notevole stabilità termica.Questa caratteristica fa sì che il crogiolo possa sopportare fluttuazioni di temperatura estreme senza subire degradazioni, prolungando così la sua durata operativa.La stabilità termica è fondamentale per mantenere l'integrità strutturale del crogiolo durante le applicazioni ad alta temperatura, come quelle che si verificano nei forni di fusione a induzione sotto vuoto.

In secondo luogo, lo strato di spinello è intrinsecamente facile da sinterizzare.Questa proprietà facilita la formazione di uno strato coeso e uniforme durante il processo di sinterizzazione, essenziale per ottenere prestazioni ottimali.La facilità di sinterizzazione non solo semplifica il processo di produzione, ma contribuisce anche alla consistenza e all'affidabilità del prodotto finale.

Inoltre, lo spinello di alluminio-magnesio offre un'eccellente resistenza agli shock termici.Ciò significa che il crogiolo può sopportare rapidi sbalzi di temperatura senza incrinarsi o rompersi, una caratteristica indispensabile per le applicazioni industriali ad alte prestazioni.La maggiore resistenza agli shock termici assicura che il crogiolo rimanga funzionale ed efficiente anche nelle condizioni più difficili.

In sintesi, la formazione dello strato di spinello di alluminio-magnesio sulle pareti interne del crogiolo di allumina è una fase cruciale del processo di preparazione.Questo strato non solo aumenta la stabilità termica del crogiolo e la facilità di sinterizzazione, ma migliora anche in modo significativo la sua resistenza agli shock termici, contribuendo in ultima analisi a una maggiore durata e a migliori prestazioni complessive.

Processo di preparazione del crogiolo

Pestatura del crogiolo

Il controllo del processo di martellatura dei crogioli di allumina è una fase fondamentale per garantirne l'integrità strutturale e le prestazioni.Questo processo prevede diverse fasi meticolose, ognuna delle quali contribuisce alla qualità complessiva del crogiolo.

Selezione del materiale resistente:

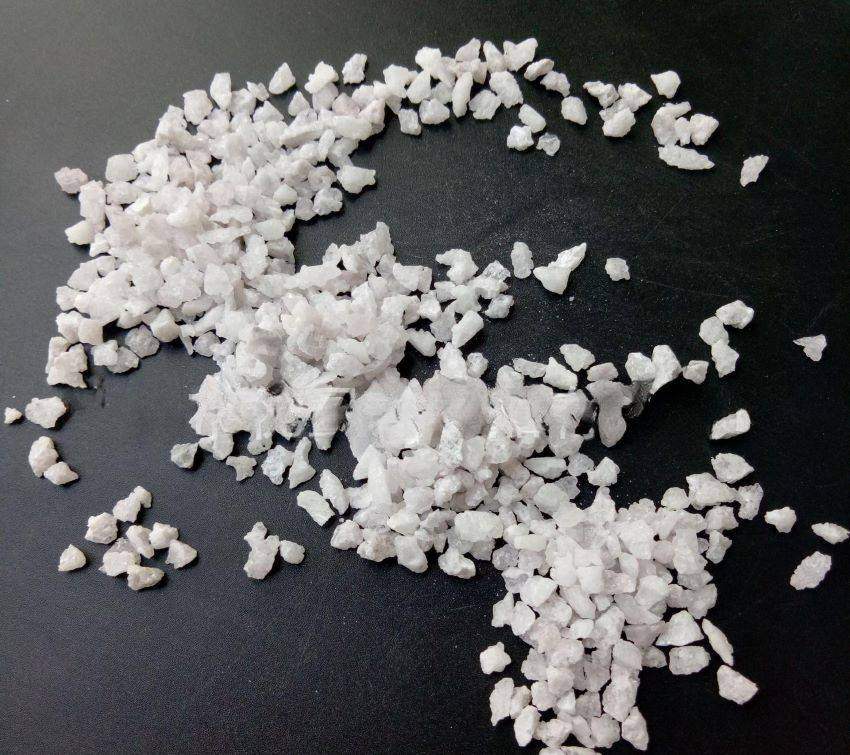

La scelta dei materiali resistenti è fondamentale.L'allumina di elevata purezza viene tipicamente scelta per la sua eccezionale stabilità termica e resistenza all'erosione chimica.Il materiale deve soddisfare rigorosi standard di purezza per evitare qualsiasi contaminazione durante il processo di fusione.

Preparazione della pestatura:

La preparazione prevede la miscelazione precisa delle materie prime per ottenere la consistenza desiderata.Questa fase comprende l'aggiunta di leganti e plastificanti per migliorare la formabilità della miscela.La miscela viene quindi sottoposta a una serie di martellamenti meccanici per eliminare le bolle d'aria e garantire una struttura densa e omogenea.

Fase di scarico:

Una volta completata la pestatura, il materiale viene scaricato in stampi.Gli stampi sono accuratamente progettati per corrispondere alle specifiche del crogiolo, assicurando che il prodotto finale abbia le dimensioni e la forma corrette.Il materiale viene lasciato depositare e indurire negli stampi, formando la forma preliminare del crogiolo.

Posizionamento dei dispositivi di misurazione della temperatura:

Il posizionamento strategico dei dispositivi di misurazione della temperatura è fondamentale per il processo.Questi dispositivi sono incorporati nel crogiolo per monitorare le variazioni di temperatura durante le fasi di cottura e sinterizzazione.Il controllo accurato della temperatura è essenziale per prevenire lo stress termico e garantire la formazione dello strato di spinello di alluminio-magnesio, che conferisce al crogiolo la resistenza agli shock termici e una lunga durata.

Ognuna di queste fasi è controllata meticolosamente per garantire che il prodotto finale soddisfi gli elevati standard richiesti per l'uso nei forni di fusione a induzione sotto vuoto.

Cottura e sinterizzazione del crogiolo

La preparazione dei crogioli di allumina per i forni fusori a induzione sotto vuoto prevede un processo meticoloso che combina la cottura senza vuoto con la sinterizzazione sotto vuoto.Questo approccio a due fasi è fondamentale per garantire che il materiale refrattario all'interno del crogiolo sia completamente cotto e sinterizzato, riducendo così al minimo il degassamento durante le successive operazioni di fusione.

Durante la fase di cottura senza vuoto, il crogiolo è sottoposto a condizioni di riscaldamento controllate che facilitano il consolidamento iniziale delle particelle di allumina.Questa fase è essenziale per eliminare l'umidità residua e i componenti volatili che possono compromettere l'integrità e le prestazioni del crogiolo.Il processo di cottura è attentamente monitorato per garantire una distribuzione uniforme del calore, evitando surriscaldamenti localizzati che potrebbero portare a debolezze strutturali.

Dopo la cottura senza vuoto, il crogiolo viene sottoposto a sinterizzazione sotto vuoto, un processo che ne migliora ulteriormente le proprietà meccaniche e termiche.In condizioni di vuoto, i gas residui all'interno del crogiolo vengono evacuati, creando un ambiente che favorisce la densificazione del materiale di allumina.Questo processo di sinterizzazione produce una struttura altamente densa e uniforme, riducendo significativamente il tasso di degassamento quando il crogiolo viene utilizzato in forni di fusione ad alto vuoto.

La combinazione di questi due processi assicura che il crogiolo di allumina non solo sia completamente cotto e sinterizzato, ma possieda anche una stabilità termica e una resistenza agli shock termici superiori.Questi attributi sono fondamentali per mantenere l'integrità del crogiolo e prolungarne la vita utile nelle applicazioni più impegnative di fusione a induzione sotto vuoto.

Uso e prestazioni del crogiolo

Condizioni di utilizzo del crogiolo

Il crogiolo di allumina, dopo la sinterizzazione, è stato utilizzato in produzione per un totale di 21 cicli di forno.Durante questi cicli, sono stati registrati in dettaglio i livelli massimi di vuoto raggiunti nella camera di fusione e le condizioni di vuoto mantenute durante la fase di raffinazione per ogni operazione del forno.Questa raccolta di dati è stata fondamentale per valutare le prestazioni del crogiolo in varie condizioni operative.

L'analisi di queste registrazioni ha rivelato diverse intuizioni chiave:

- Consistenza del vuoto:Il crogiolo ha mantenuto un livello costante di vuoto per tutto il periodo di raffinazione, indicando la sua efficacia nel ridurre al minimo il degassamento.

- Stabilità operativa:Il vuoto massimo raggiunto nella camera di fusione è rimasto stabile per diversi utilizzi del forno, suggerendo la robusta resistenza del crogiolo alla degradazione termica.

- Metriche di prestazione:Confrontando i livelli di vuoto nei diversi cicli del forno, è stato possibile valutare le prestazioni a lungo termine del crogiolo e prevedere la sua vita utile residua.

Queste osservazioni sottolineano l'affidabilità del crogiolo e la sua idoneità all'uso prolungato in ambienti ad alto vuoto, che è fondamentale per mantenere l'integrità e la qualità del processo di fusione.

Analizzare e discutere

Il processo di preparazione dei crogioli di allumina per i forni fusori a induzione sottovuoto prevede diverse fasi critiche, ognuna delle quali è stata progettata meticolosamente per garantire prestazioni e durata ottimali.Una delle preoccupazioni principali è l'esclusione esclusione dell'umidità che può compromettere in modo significativo l'integrità del crogiolo.L'umidità, se non gestita correttamente, può portare alla formazione di bolle durante il processo di sinterizzazione, con conseguenti debolezze strutturali che possono causare il cedimento del crogiolo in condizioni di alta temperatura.

Il monitoraggio della temperatura è un altro aspetto fondamentale del processo.Mantenendo un controllo preciso sulle temperature di cottura e sinterizzazione, i produttori possono garantire che il materiale di allumina raggiunga la densificazione ottimale senza subire shock termici o stress eccessivi.Questa attenta gestione della temperatura non solo aumenta la stabilità termica del crogiolo, ma ne prolunga anche la vita utile, prevenendone il degrado prematuro.

Inoltre, il processo è progettato per minimizzare il rischio di danni e contaminazioni .L'assenza di materiali estranei e l'uso di allumina di elevata purezza nella costruzione del crogiolo sono fattori chiave che contribuiscono alla sua resistenza alle reazioni chimiche e ai danni fisici.Ciò garantisce che il crogiolo rimanga un ambiente incontaminato per il processo di fusione, privo di impurità che potrebbero influire sulla qualità del prodotto finale.

In sintesi, l'attenzione meticolosa all'esclusione dell'umidità, al monitoraggio della temperatura e al controllo della contaminazione durante la preparazione dei crogioli di allumina non solo ne migliora le prestazioni nei forni di fusione a induzione sotto vuoto, ma ne garantisce anche l'affidabilità e l'efficacia a lungo termine.

Conclusione

Riepilogo dei benefici

Il crogiolo di allumina, meticolosamente realizzato attraverso il processo di fusione a induzione sotto vuoto e la successiva sinterizzazione, vanta uno strato di spinello di alluminio-magnesio strategicamente posizionato sulle pareti interne e sulla base.Questo strato non è una semplice aggiunta passiva, ma un componente critico che migliora significativamente la durata operativa del crogiolo.

In primo luogo, lo strato di spinello di alluminio-magnesio fornisce eccezionali proprietà antierosione.Ciò è fondamentale in ambienti in cui il crogiolo è esposto a flussi di metallo ad alta velocità e a elementi corrosivi, garantendo che il crogiolo mantenga la sua integrità strutturale per un uso prolungato.

In secondo luogo, la stabilità agli shock termici dello strato di spinello è fondamentale.Permette al crogiolo di resistere a rapide fluttuazioni di temperatura senza incrinarsi o degradarsi, una caratteristica indispensabile per mantenere prestazioni costanti nelle applicazioni industriali ad alta temperatura.

Inoltre, la resistenza alle alte temperature dello strato di spinello garantisce che il crogiolo rimanga efficace anche in condizioni termiche estreme.Questa resistenza non solo prolunga la durata del crogiolo, ma supporta anche la sua capacità di gestire operazioni continue e ad alta intensità.

In sintesi, lo strato di spinello di alluminio e magnesio è un elemento che cambia le carte in tavola, offrendo una solida difesa contro l'erosione, gli shock termici e le alte temperature.Questo non solo garantisce la longevità del crogiolo, ma pone anche le basi per prestazioni affidabili e costanti per un periodo di tempo prolungato.

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

Articoli correlati

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- Come la fusione a induzione sottovuoto consente prestazioni superiori dei materiali nei settori critici

- Processo di fusione e manutenzione del forno fusorio a induzione sottovuoto

- Come la fusione a induzione sotto vuoto previene i guasti catastrofici dei materiali nei componenti critici

- Come la fusione a induzione sottovuoto eleva la produzione di leghe ad alte prestazioni