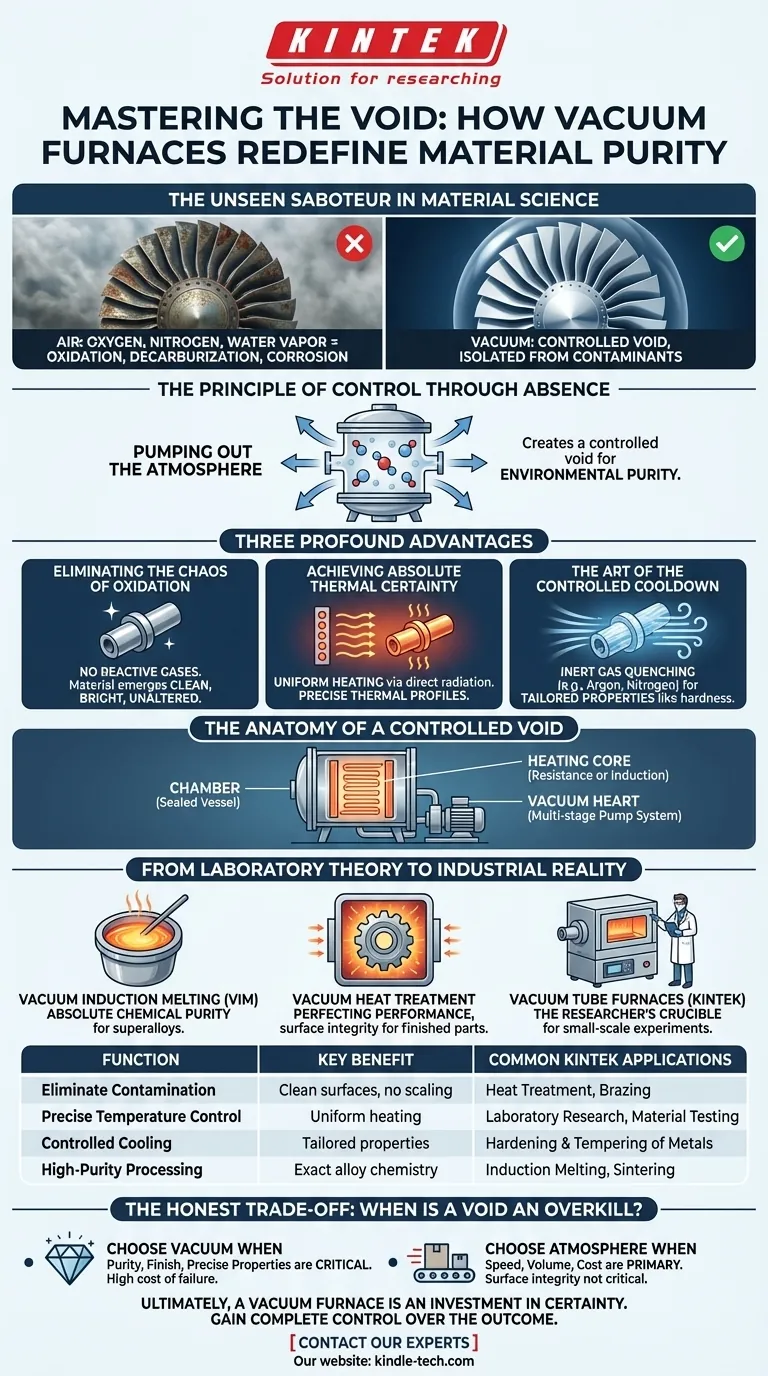

Il Sabotatore Invisibile nella Scienza dei Materiali

Immagina un team di ingegneri che realizza una pala di turbina critica. Hanno perfezionato la chimica della lega, calcolato il profilo termico al grado esatto e avviato il processo di trattamento termico.

Eppure, il componente finale non supera il controllo qualità. La superficie è coperta da una fine scaglia, il suo contenuto di carbonio è esaurito e la sua integrità strutturale è compromessa.

Il colpevole non è stato un difetto nel metallo o nella temperatura. Era l'aria stessa. Ad alte temperature, l'ossigeno, l'azoto e il vapore acqueo che respiriamo diventano aggressivi sabotatori, innescando reazioni chimiche indesiderate che degradano anche i materiali più robusti. Questo è il problema fondamentale che guida la necessità di un ambiente più controllato.

Il Principio del Controllo attraverso l'Assenza

Il genio di un forno sottovuoto non è ciò che aggiunge, ma ciò che rimuove. Pompa via l'atmosfera, creando un vuoto controllato, un ambiente in cui il materiale è isolato da influenze esterne imprevedibili.

Non si tratta solo di riscaldare. Si tratta di raggiungere uno stato di purezza ambientale in cui le uniche modifiche al pezzo sono quelle che si introducono intenzionalmente. Questa filosofia di "controllo attraverso l'assenza" offre tre vantaggi profondi.

1. Eliminare il Caos dell'Ossidazione

In un forno convenzionale, il calore e l'ossigeno si combinano per causare ossidazione (formazione di scaglia) e decarburazione (perdita di carbonio). Questa è una forma di corrosione ad alta temperatura che indebolisce il materiale dall'esterno verso l'interno.

Il vuoto impedisce completamente questo fenomeno. In assenza di gas reattivi, il materiale emerge dal forno pulito, brillante e chimicamente inalterato. La sua integrità superficiale è un riflesso perfetto della sua purezza interna.

2. Raggiungere una Certezza Termica Assoluta

L'aria crea correnti convettive, portando a piccole fluttuazioni di temperatura e a un riscaldamento non uniforme. Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento diretto dagli elementi riscaldanti.

Ciò consente un riscaldamento incredibilmente uniforme e un'esecuzione precisa dei profili termici: velocità di rampa, tempi di permanenza e sequenze di raffreddamento specifici. Rimuove la casualità, garantendo che ogni parte del componente sperimenti lo stesso identico percorso termico.

3. L'Arte del Raffreddamento Controllato

Il processo non finisce quando il riscaldamento viene spento. Il raffreddamento, o tempra, è ciò che fissa le proprietà finali di un materiale, come durezza e resistenza.

Un forno sottovuoto consente una tempra controllata riempiendo la camera con un flusso ad alta pressione di un gas inerte come argon o azoto. Questo estrae rapidamente e uniformemente il calore, fornendo un livello di controllo che il semplice raffreddamento ad aria non può mai eguagliare.

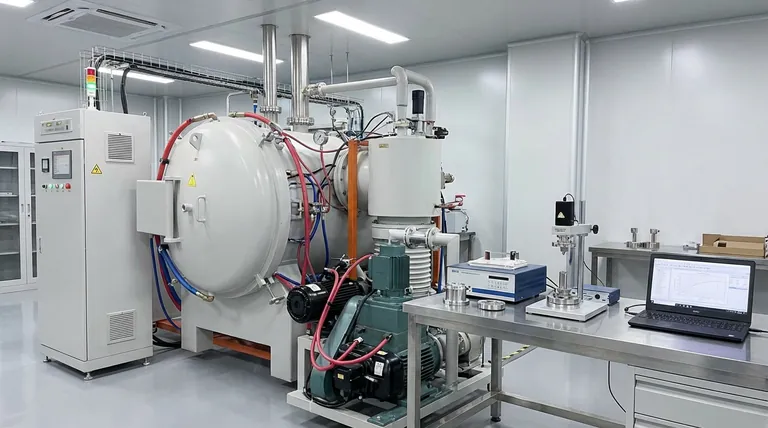

L'Anatomia di un Vuoto Controllato

Creare e mantenere questo ambiente incontaminato richiede un sistema di componenti specializzati che lavorano in perfetta sintonia.

- La Camera: Un robusto recipiente sigillato, spesso con doppie pareti raffreddate ad acqua, funge da fortezza contro l'atmosfera esterna.

- Il Nucleo Riscaldante: Il motore del forno. Può essere riscaldamento a resistenza, utilizzando elementi in grafite o metallo refrattario, o riscaldamento a induzione elettromagnetica, che genera calore direttamente all'interno del pezzo stesso per una fusione eccezionalmente pulita.

- Il Cuore del Vuoto: Un sistema di pompe a più stadi, che inizia con pompe meccaniche e termina con pompe a diffusione ad alto vuoto o Roots, lavora per raggiungere pressioni fino a 7×10⁻³ Pa, un vuoto quasi perfetto.

Dalla Teoria di Laboratorio alla Realtà Industriale

L'applicazione della tecnologia del vuoto è adattata all'obiettivo specifico, che si tratti di creare una nuova lega da zero o di perfezionare un componente esistente.

Forgiare Leghe Impeccabili: Fusione a Induzione Sottovuoto

Quando l'obiettivo è la purezza chimica assoluta, un forno a induzione sottovuoto è lo standard. Fonde i metalli in un crogiolo all'interno del vuoto, impedendo alla massa fusa di reagire con eventuali gas. Questo è essenziale per produrre le superleghe ad alta purezza utilizzate nell'industria aerospaziale e negli impianti medici.

Perfezionare le Prestazioni dei Materiali: Trattamento Termico Sottovuoto

Questa è l'arte di migliorare un pezzo finito. Processi come la tempra, la ricottura e la brasatura vengono eseguiti sottovuoto per garantire che il trattamento migliori le proprietà di massa del materiale senza degradarne la superficie.

Il Crogiolo del Ricercatore: Forni a Tubo Sottovuoto

In un ambiente di laboratorio, i ricercatori necessitano di versatilità e precisione per testare nuovi materiali e processi. Un forno a tubo sottovuoto, come quelli offerti da KINTEK, fornisce una piattaforma ideale per esperimenti su piccola scala, consentendo agli scienziati di esplorare il comportamento dei materiali in un ambiente perfettamente controllato senza la scala di un'unità industriale.

| Funzione | Beneficio Chiave | Applicazioni Comuni KINTEK |

|---|---|---|

| Eliminare la Contaminazione | Superfici pulite e brillanti; nessuna scaglia o decarburazione. | Trattamento Termico, Brasatura, Ricottura |

| Controllo Preciso della Temperatura | Riscaldamento uniforme e profili termici esatti. | Ricerca di Laboratorio, Test sui Materiali |

| Raffreddamento Controllato | Proprietà dei materiali su misura come la durezza. | Tempra e Rinvenimento dei Metalli |

| Lavorazione ad Alta Purezza | Chimica esatta della lega; parti sinterizzate dense e resistenti. | Fusione a Induzione, Sinterizzazione |

Il Compromesso Onesto: Quando un Vuoto è Eccessivo?

Nonostante tutta la sua potenza, un forno sottovuoto è uno strumento specializzato. La sua complessità, il costo iniziale più elevato e i tempi di ciclo più lunghi (dovuti al pompaggio) lo rendono non necessario per ogni applicazione.

La scelta è una questione di intenzione:

- Scegliere il Vuoto Quando: La purezza del materiale, la finitura superficiale e le proprietà metallurgiche precise sono non negoziabili. Il costo del fallimento è elevato.

- Scegliere l'Atmosfera Quando: Velocità, volume e costo sono i fattori trainanti principali, e l'integrità superficiale del materiale non è un fattore critico di prestazione.

In definitiva, un forno sottovuoto è lo strumento definitivo quando devi essere l'unico autore delle proprietà finali del tuo materiale. È un investimento in certezza. Rimuovendo la variabile imprevedibile dell'atmosfera, ottieni il controllo completo sul risultato.

Sia che tu stia sperimentando nuove leghe in un contesto di ricerca o perfezionando componenti critici per uso industriale, raggiungere questo livello di controllo è fondamentale per il successo. Per qualsiasi processo termico in cui l'ambiente non può essere lasciato al caso, la soluzione è padroneggiare il vuoto.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Articoli correlati

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Forno a vuoto per molibdeno: sinterizzazione ad alta temperatura e applicazioni avanzate

- La Sinfonia del Silenzio: Molibdeno e l'Architettura della Zona Calda Sottovuoto

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate