Selezione del materiale e del gas

Trattamento delle leghe di titanio

Quando si trattano le leghe di titanio in un forno a vuoto, è fondamentale evitare di utilizzare l'azoto come gas di raffreddamento. Questa precauzione è necessaria perché il titanio presenta un'elevata affinità con l'azoto, soprattutto a temperature elevate. A tali temperature, il titanio e l'azoto subiscono una reazione chimica, formando un composto di colore dorato noto come nitruro di titanio. Questa reazione non solo altera le proprietà superficiali della lega di titanio, ma introduce anche potenziali cambiamenti strutturali che potrebbero compromettere l'integrità e le prestazioni del materiale.

La reattività del titanio con l'azoto sottolinea l'importanza di selezionare gas di raffreddamento appropriati per i processi di trattamento termico sotto vuoto. Data l'importanza industriale del titanio nelle applicazioni aerospaziali e biomediche, è fondamentale garantire la corretta manipolazione e trattamento di questo materiale. La formazione di nitruro di titanio può portare a un indurimento superficiale e a un infragilimento indesiderati, che sono particolarmente dannosi nelle applicazioni ad alta sollecitazione in cui la resistenza e la durata del materiale sono fondamentali.

Per ridurre questi rischi, in genere si sceglie l'argon come gas di raffreddamento per le leghe di titanio nei forni a vuoto. L'argon, essendo un gas inerte, non reagisce con il titanio in condizioni normali, impedendo così la formazione di nitruro di titanio e garantendo l'integrità strutturale e superficiale del materiale. Questa pratica è in linea con i principi più generali del trattamento termico sottovuoto, che sottolineano l'importanza della selezione del materiale e del gas per ottenere risultati ottimali.

Selezione del gas di raffreddamento

La selezione dei gas di raffreddamento nel trattamento termico sotto vuoto è fondamentale per mantenere l'integrità e le proprietà dei materiali trattati. Peracciaioè preferibile un gas di raffreddamento con una purezza del 99,995% di azoto. Questo elevato livello di purezza garantisce che l'acciaio non reagisca con il gas, preservando così le sue proprietà strutturali e meccaniche durante il processo di raffreddamento.

Nel caso dileghe ad alta temperaturai requisiti sono ancora più severi. Queste leghe richiedono spesso un gas di raffreddamento con una purezza del 99,999% di azoto o argon. I livelli di purezza più elevati sono necessari per evitare qualsiasi potenziale contaminazione che potrebbe compromettere le prestazioni della lega a temperature elevate. L'argon, in particolare, viene spesso scelto per le sue proprietà inerti, che riducono al minimo il rischio di reazioni chimiche con la lega.

Perleghe di titaniola scelta del gas di raffreddamento è particolarmente critica. A differenza dell'acciaio e delle leghe ad alta temperatura, il titanio reagisce con l'azoto ad alte temperature, formando un nitruro di titanio di colore dorato. Pertanto, per le leghe di titanio si raccomanda un gas di raffreddamento con una purezza del 99,995% di argon. La natura inerte dell'argon garantisce che il titanio non sia reattivo, impedendo la formazione di nitruro di titanio e mantenendo le proprietà desiderate della lega.

| Materiale | Gas di raffreddamento consigliato | Livello di purezza | Motivazione |

|---|---|---|---|

| Acciaio | Azoto | 99.995% | L'elevata purezza previene le reazioni e mantiene l'integrità strutturale. |

| Leghe ad alta temperatura | Azoto o argon | 99.999% | La maggiore purezza previene la contaminazione e mantiene le prestazioni ad alte temperature. |

| Leghe di titanio | Argon | 99.995% | Il gas inerte impedisce la reazione con il titanio ed evita la formazione di nitruri. |

Questa tabella riassume le considerazioni chiave nella scelta dei gas di raffreddamento per diversi materiali nel trattamento termico sotto vuoto, evidenziando l'importanza della purezza e dell'inerzia del gas nel preservare le proprietà del materiale.

Apparecchiature e parametri di processo

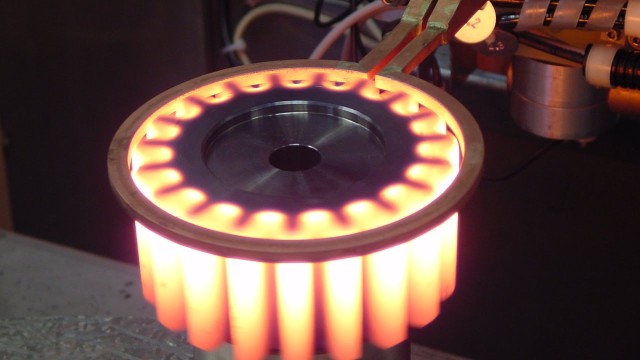

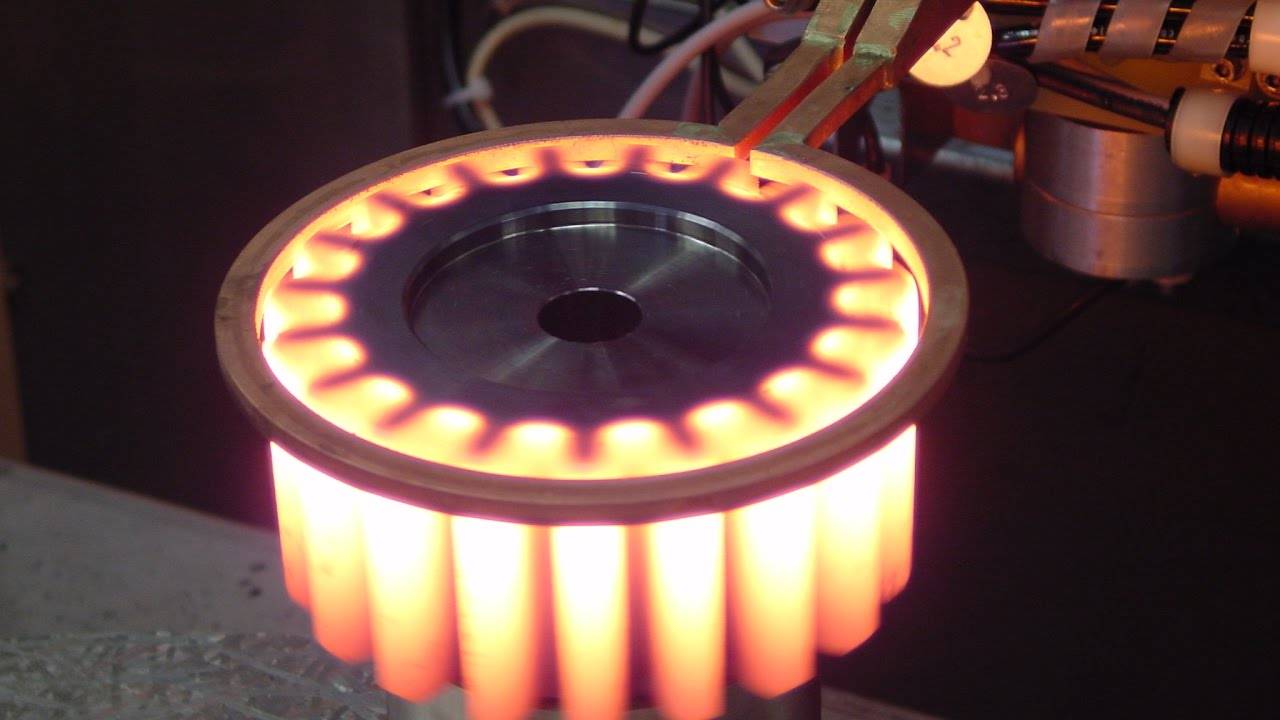

Articolazione dell'attività del forno a vuoto

L'articolazione dell'attività del forno a vuoto comprende una serie di elementi di progettazione che garantiscono un funzionamento efficiente ed efficace del forno. Un aspetto critico è la scelta dei meccanismi di tenuta, in particolare l'uso di anelli di gomma di tipo O, che forniscono una tenuta robusta e affidabile contro le condizioni di vuoto. Queste guarnizioni sono essenziali per mantenere l'integrità dell'ambiente sotto vuoto all'interno del forno.

Oltre alla tenuta, il sistema di raffreddamento svolge un ruolo fondamentale nel funzionamento del forno. Alcuni forni a vuoto incorporano il raffreddamento ad acqua, fondamentale per un rapido controllo e stabilizzazione della temperatura. Questo duplice approccio di sigillatura e raffreddamento garantisce che il forno possa gestire un'ampia gamma di processi termici, dal trattamento termico alla ricottura, con precisione e coerenza.

Il design dei forni a vuoto è altamente adattabile, consentendo la personalizzazione per soddisfare specifiche esigenze industriali. Questa adattabilità è determinata dalla necessità di:

- Controllo del processo: Garantire l'accuratezza della temperatura e dei livelli di vuoto.

- Ripetibilità del processo: Mantenimento di risultati coerenti in più cicli.

- Affidabilità in tempo reale: Garantire il funzionamento del forno senza interruzioni.

- Adattabilità: Capacità di gestire nuovi materiali e processi man mano che emergono.

- Integrazione: Integrazione perfetta nei flussi di lavoro di produzione esistenti.

- Impatto ambientale: Riduzione delle emissioni e del consumo energetico.

Questi fattori contribuiscono collettivamente al vantaggio economico della lavorazione sottovuoto, aumentando la produttività, minimizzando la distorsione e riducendo i tempi di ciclo.

Velocità di aumento della pressione

Il tasso di aumento della pressione è un parametro critico nel funzionamento dei forni a vuoto domestici, in particolare nel contesto dei processi di trattamento termico. Questo tasso quantifica l'aumento della pressione all'interno del forno in un periodo specifico, tipicamente misurato in Pascal all'ora (Pa/h). Per i forni a vuoto domestici, il tasso di aumento della pressione raccomandato non deve superare 1,33 Pa/h. Questo standard garantisce che il forno mantenga un ambiente sottovuoto stabile, essenziale per ottenere risultati di trattamento termico costanti e di alta qualità.

Alcune aziende straniere, invece, hanno stabilito specifiche più severe, fissando il tasso di aumento della pressione a 0,67 Pa/h. Questa soglia più bassa riflette un livello più elevato di precisione e controllo nelle operazioni dei loro forni a vuoto. Il raggiungimento di un tasso di aumento della pressione così basso richiede attrezzature avanzate e una gestione meticolosa del processo. I vantaggi del rispetto di queste specifiche più severe includono una migliore omogeneità del materiale, un rischio ridotto di contaminazione e una maggiore efficienza complessiva del processo.

| Tipo di specifica | Tasso di aumento della pressione (Pa/h) |

|---|---|

| Standard nazionale | 1.33 |

| Standard estero | 0.67 |

La comprensione e il rispetto di questi standard di aumento della pressione sono fondamentali per mantenere l'integrità dell'ambiente sotto vuoto durante il trattamento termico. Ciò garantisce che i materiali in lavorazione siano esposti a condizioni coerenti, con risultati prevedibili e affidabili.

Apparecchiature di riscaldamento e raffreddamento

Il forno di tempra sottovuoto è dotato di sistemi avanzati di raffreddamento rapido progettati per accelerare il processo di raffreddamento, garantendo un controllo preciso dei gradienti di temperatura. Questi sistemi di raffreddamento operano in genere con una pressione dell'acqua di raffreddamento superiore a 0,2 MPa, fondamentale per mantenere l'integrità e le proprietà strutturali dei materiali trattati. Anche la portata dell'acqua di raffreddamento è regolabile, consentendo una regolazione fine in base ai requisiti specifici del materiale da trattare.

Ad esempio, quando si trattano leghe di titanio, il processo di raffreddamento deve essere controllato meticolosamente per evitare la formazione di nitruro di titanio, che può verificarsi se si utilizza l'azoto come gas di raffreddamento ad alte temperature. L'argon, con la sua maggiore purezza, è invece preferito per le sue proprietà inerti, che garantiscono la conservazione delle caratteristiche del materiale senza reazioni chimiche.

| Materiale | Gas di raffreddamento | Purezza |

|---|---|---|

| Acciaio | Azoto | 99.995% |

| Lega ad alta temperatura | Azoto o Argon | 99.999% |

| Lega di titanio | Argon | 99.995% |

Questa tabella evidenzia l'importanza di selezionare il gas di raffreddamento appropriato in base al materiale da trattare, assicurando prestazioni ottimali e una lunga durata del forno di tempra sottovuoto.

Manipolazione e trattamento dei pezzi

Tempra sotto vuoto

La tempra dei pezzi in uno stato di vuoto richiede l'uso di un olio speciale per la tempra sotto vuoto, caratterizzato da una bassa pressione di vapore totale. Questo olio è essenziale per mantenere l'integrità e la qualità del pezzo durante il processo di tempra. L'ambiente sotto vuoto garantisce che l'atmosfera non interagisca con il materiale, impedendo l'ossidazione e preservando la finitura superficiale del pezzo.

In un forno a vuoto, il pezzo viene riscaldato a una temperatura di cambiamento di fase, che varia a seconda dei requisiti specifici del processo di tempra. Questa fase di riscaldamento è fondamentale per la trasformazione dell'intera massa riscaldata. Una volta raggiunta la temperatura desiderata, il pezzo viene raffreddato rapidamente per intrappolare gli elementi chimici che si sono diffusi ad alta temperatura. Questo raffreddamento rapido è facilitato dall'olio di tempra sottovuoto, che assicura una velocità di raffreddamento sufficiente a raggiungere le caratteristiche meccaniche desiderate.

I vantaggi della tempra sotto vuoto sono molteplici. In primo luogo, i pezzi trattati non si ossidano, quindi rimangono lucidi e conservano la loro qualità estetica. In secondo luogo, il processo contribuisce ad aumentare alcune caratteristiche meccaniche del pezzo temprato, come la resistenza alla trazione e la durezza. Ciò è dovuto alle tensioni che si creano nelle maglie cristalline in seguito al rapido raffreddamento e all'intrappolamento degli elementi chimici.

In sintesi, la tempra sotto vuoto è un processo sofisticato che sfrutta le proprietà dell'olio per tempra sotto vuoto per ottenere risultati ottimali. L'atmosfera controllata e il raffreddamento rapido assicurano che il pezzo non solo mantenga la sua qualità superficiale, ma ne migliori anche le proprietà meccaniche.

Protezione dal vuoto

La protezione del forno a vuoto è un aspetto critico per mantenere l'integrità e l'efficacia dei processi di trattamento termico. Il forno dovrebbe idealmente funzionare in uno stato di vuoto o essere riempito di azoto puro per garantire condizioni ottimali. Questo approccio impedisce l'assorbimento di gas e umidità, che possono compromettere la qualità del trattamento termico.

In uno stato di vuoto, l'assenza di gas atmosferici elimina il rischio di reazioni chimiche che potrebbero alterare le proprietà dei materiali trattati. Inoltre, il mantenimento del vuoto aiuta a ridurre al minimo la presenza di umidità, che può portare all'ossidazione e ad altri effetti indesiderati.

Quando si utilizza l'azoto puro, è essenziale assicurarsi che il gas sia della massima purezza disponibile, in genere del 99,995% o superiore. Questo elevato livello di purezza garantisce che eventuali gas residui all'interno dell'azoto non interagiscano con i materiali presenti nel forno, preservandone le caratteristiche previste.

La scelta di operare nel vuoto o di utilizzare azoto puro dipende dai requisiti specifici del processo di trattamento termico. Ad esempio, le leghe di titanio, che tendono a reagire con l'azoto ad alte temperature, sono spesso trattate sotto vuoto per evitare la formazione di nitruro di titanio.

In sintesi, mantenere il forno sotto vuoto o con azoto puro è fondamentale per evitare l'assorbimento di gas e umidità, garantendo così la qualità e la coerenza del processo di trattamento termico.

Riscaldamento e degassamento

Durante la fase di riscaldamento del trattamento termico sotto vuoto, sia il pezzo che i materiali all'interno del forno subiscono un processo noto come degassamento. Questo fenomeno ha un impatto significativo sul grado di vuoto all'interno della camera. Il degassamento si riferisce al rilascio di gas precedentemente assorbiti o adsorbiti dai materiali. Questi gas possono provenire da varie fonti, tra cui il pezzo stesso, le pareti del forno e altri componenti della camera.

I gas principali rilasciati durante il degassamento includono spesso vapore acqueo, idrogeno, anidride carbonica e idrocarburi. Questi gas sono tipicamente assorbiti o adsorbiti sulle superfici dei materiali a temperatura ambiente. Quando il forno viene riscaldato, l'aumento della temperatura fa sì che questi gas si desorbano e fuoriescano nella camera del vuoto, riducendo così il grado di vuoto complessivo.

Per mitigare gli effetti del degassamento, si possono utilizzare diverse strategie. Ad esempio, il pre-pompaggio del forno a una pressione di circa 6,67Pa prima di avviare il processo di riscaldamento può contribuire a ridurre il carico iniziale di gas. Inoltre, l'utilizzo di materiali di elevata purezza e il mantenimento di un ambiente pulito nel forno possono ridurre al minimo la quantità di degassamento.

Il degassamento è una considerazione critica nel trattamento termico sotto vuoto, in quanto influenza direttamente l'efficacia del processo. Un grado di vuoto più elevato garantisce un migliore controllo dell'ambiente di riscaldamento, portando a risultati più coerenti e prevedibili. Pertanto, la comprensione e la gestione del degassamento sono essenziali per ottenere risultati ottimali nel trattamento termico sotto vuoto.

Temperatura di riscaldamento

La temperatura di riscaldamento per i processi di tempra sotto vuoto, ricottura sotto vuoto, trattamento in soluzione sotto vuoto e invecchiamento sotto vuoto è generalmente coerente con quella utilizzata nei trattamenti termici convenzionali. Questa coerenza garantisce che il materiale subisca le stesse trasformazioni termiche, mantenendo l'integrità strutturale e le proprietà meccaniche.

Nel trattamento termico sotto vuoto, l'atmosfera controllata all'interno del forno impedisce l'ossidazione e la contaminazione, consentendo un controllo preciso della temperatura. Questo è fondamentale per ottenere un riscaldamento uniforme su tutto il pezzo, essenziale per ottenere i cambiamenti microstrutturali desiderati.

Ad esempio, nel caso delle leghe di titanio, la temperatura di riscaldamento durante il trattamento sottovuoto viene attentamente calibrata per evitare la formazione di nitruro di titanio, che può verificarsi in presenza di azoto a temperature elevate. Questa attenta calibrazione garantisce la conservazione delle proprietà della lega e la conformità del prodotto finale alle specifiche richieste.

| Tipo di processo | Temperatura convenzionale | Temperatura sotto vuoto |

|---|---|---|

| Tempra sotto vuoto | 400°C - 650°C | 400°C - 650°C |

| Ricottura sotto vuoto | 800°C - 1000°C | 800°C - 1000°C |

| Trattamento con soluzione sottovuoto | 950°C - 1200°C | 950°C - 1200°C |

| Invecchiamento sotto vuoto | 450°C - 600°C | 450°C - 600°C |

La tabella precedente illustra gli intervalli di temperatura tipici per questi processi, dimostrando che l'ambiente sottovuoto non altera i requisiti fondamentali di riscaldamento, ma piuttosto migliora la purezza e il controllo del trattamento. Questa uniformità di temperatura assicura che i vantaggi del trattamento termico sottovuoto, come la riduzione della contaminazione superficiale e il miglioramento delle proprietà meccaniche, siano pienamente realizzati.'

Impostazione e preparazione iniziale

Pre-pompaggio prima del riscaldamento

Dopo aver inserito il pezzo nel forno a vuoto, è prassi comune pre-pompare la camera a una pressione di circa 6,67 Pa prima di avviare il processo di riscaldamento. Questa fase è fondamentale per diversi motivi:

-

Riduzione dei contaminanti: Il pre-pompaggio contribuisce a ridurre significativamente la concentrazione di gas e vapori residui all'interno della camera del forno. Si tratta di un aspetto essenziale, poiché questi contaminanti possono reagire con il pezzo in lavorazione ad alte temperature, provocando reazioni superficiali indesiderate o infragilimento.

-

Maggiore efficienza termica: Ottenendo una pressione iniziale più bassa, il forno può raggiungere più rapidamente il livello di vuoto operativo desiderato una volta iniziato il riscaldamento. Ciò aumenta l'efficienza termica complessiva del processo, consentendo un riscaldamento più controllato e uniforme.

-

Prevenzione del degassamento: La fase di pre-pompaggio aiuta anche a ridurre al minimo il degassamento del pezzo e dei materiali del forno durante il successivo ciclo di riscaldamento. Il degassamento può portare a un aumento della pressione all'interno della camera, che può compromettere l'integrità e la qualità del trattamento termico.

In sintesi, il pre-pompaggio a 6,67 Pa pone le basi per un processo di trattamento termico sottovuoto più controllato ed efficace, assicurando che il pezzo sia sottoposto a un'esposizione minima a contaminanti potenzialmente dannosi e raggiungendo condizioni termiche ottimali.

Prodotti correlati

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Articoli correlati

- La fisica della permanenza: come le presse a caldo forgiano il mondo moderno

- La Fisica Inosservata della Perfezione: Padroneggiare Calore, Pressione e Tempo

- Sconfiggere il Vuoto: Il Potere Silenzioso della Pressatura a Caldo Sottovuoto

- Oltre il Calore: Perché la Pressione è il Fattore Decisivo nei Materiali Avanzati

- Funzionamento del forno di sinterizzazione con pressa a caldo sotto vuoto