Considerazioni sulla temperatura

Temperature di esercizio massime e continue

Quando si sceglie un forno a tubi per gli esperimenti di laboratorio, è fondamentale assicurarsi che l'intervallo di temperatura corrisponda esattamente ai requisiti di temperatura più elevati. Ciò comporta non solo l'identificazione della temperatura massima che il forno può raggiungere, ma anche la comprensione della sua capacità di mantenere questa temperatura in modo costante per periodi prolungati.

Metriche chiave della temperatura

- Temperatura massima: È il limite superiore della gamma di temperature che il forno può raggiungere. È essenziale scegliere un forno la cui temperatura massima superi le esigenze di temperatura di picco del vostro esperimento.

- Temperatura operativa continua: Si riferisce alla temperatura alla quale il forno può funzionare senza interruzioni per un periodo prolungato. È fondamentale per gli esperimenti che richiedono cicli di riscaldamento prolungati.

Importanza dell'intervallo di temperatura

L'intervallo di temperatura del forno influisce direttamente sulla sua idoneità alle varie applicazioni. Ad esempio, un forno con una capacità di temperatura massima più elevata può essere necessario per processi di sintesi o ricottura ad alta temperatura. Al contrario, per gli esperimenti che prevedono intervalli di temperatura più bassi, potrebbe essere più appropriato un forno con una temperatura massima più modesta ma con un'eccellente stabilità di temperatura.

Considerazioni pratiche

Quando si valutano i forni, bisogna considerare i seguenti aspetti pratici:

- Uniformità della temperatura: Assicurarsi che il forno sia in grado di mantenere una distribuzione uniforme della temperatura nell'area del campione, fattore critico per ottenere risultati sperimentali coerenti.

- Efficienza termica: Cercate forni che offrano un'elevata efficienza termica per ridurre al minimo il consumo energetico e i costi operativi.

Scegliendo con cura un forno in base a queste considerazioni sulla temperatura, potete assicurarvi che i vostri esperimenti di laboratorio siano condotti in condizioni ottimali, con risultati affidabili e riproducibili.

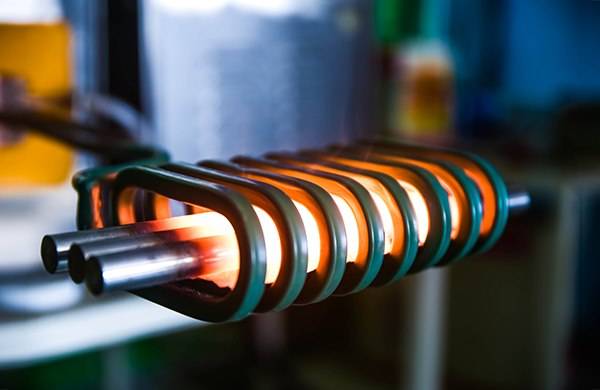

Elementi di riscaldamento

I diversi elementi riscaldanti svolgono un ruolo cruciale nel determinare la temperatura massima di funzionamento di un forno, ciascuno con caratteristiche e limitazioni uniche. La scelta dell'elemento riscaldante non è solo una questione di preferenze, ma una decisione critica influenzata dai requisiti specifici dell'impostazione sperimentale.

Opzioni principali per gli elementi riscaldanti

- Leghe Fe-Cr-Al: Queste leghe sono note per la loro eccellente resistenza all'ossidazione ad alte temperature, che le rende adatte ad applicazioni che richiedono un'esposizione prolungata al calore.

- Leghe Ni-Cr-Al: Simili alle leghe Fe-Cr-Al, queste leghe offrono un'elevata resistenza e durata, spesso utilizzate in ambienti che richiedono un preciso controllo della temperatura.

- Carburo di silicio: Rinomato per la sua stabilità alle alte temperature e la resistenza agli shock termici, gli elementi in carburo di silicio sono ideali per i forni che operano a temperature estreme.

- MoSi2 (Disiliciuro di Molibdeno): Questo materiale è apprezzato per la sua capacità di formare uno strato protettivo di silice alle alte temperature, impedendo un'ulteriore ossidazione e garantendo una lunga durata.

Considerazioni sul materiale

Il materiale dell'elemento riscaldante è fondamentale per determinarne le prestazioni. Ad esempio,Nichrome, una lega comune contenente l'80% di nichel e il 20% di cromo, è ampiamente utilizzata per la sua elevata resistenza e per la formazione di uno strato protettivo di ossido di cromo al primo riscaldamento. Questo strato impedisce un'ulteriore ossidazione, prolungando così la durata dell'elemento.

Sezione e diametro

La sezione e il diametro dell'elemento riscaldante influiscono in modo significativo sulla sua resistenza e, di conseguenza, sulla quantità di calore generato. In genere, una sezione trasversale più ampia comporta una resistenza inferiore, rendendo necessari diametri maggiori per gli elementi che operano a temperature più elevate. Ad esempio, gli elementi per le applicazioni a bassa potenza possono utilizzare nastri o fili di diametro ridotto, mentre le applicazioni ad alta temperatura possono richiedere elementi con diametri da 1/4″ a 1/2″ (da 6,35 a 12,7 mm).

Applicazioni e sfide

Nei forni specializzati, come quelli per l'endo-carburazione e i forni sotto vuoto, in particolare nei sistemi di carburazione a bassa pressione (LPC), gli elementi riscaldanti devono affrontare sfide uniche. La progettazione deve considerare attentamente il passaggio degli elementi attraverso l'isolamento e le strutture in acciaio fino alle connessioni esterne, garantendo prestazioni e durata ottimali.

Comprendendo queste sfumature, i ricercatori possono prendere decisioni informate quando scelgono gli elementi riscaldanti per i loro forni a tubi, assicurando efficienza e affidabilità agli esperimenti di laboratorio.

Dimensioni del campione e selezione del crogiolo

Tipi di crogiolo

La scelta del crogiolo appropriato è fondamentale per garantire il successo del processo di trattamento termico, poiché ogni tipo è progettato per resistere a specifici intervalli di temperatura e ambienti chimici. I crogioli in quarzo, ad esempio, sono ideali per applicazioni che richiedono temperature fino a 1200°C. Questi crogioli sono realizzati in quarzo di elevata purezza, che offre un'eccellente resistenza agli shock termici e una contaminazione minima.

I crogioli in allumina, invece, sono in grado di gestire temperature fino a 1800°C e sono quindi adatti ad applicazioni più impegnative. L'allumina, o ossido di alluminio, è nota per il suo elevato punto di fusione e per l'eccellente resistenza agli shock termici e alla corrosione chimica. Questo lo rende una scelta preferenziale per i processi ad alta temperatura in cui la durata e la longevità sono fondamentali.

| Tipo di crogiolo | Intervallo di temperatura adatto | Caratteristiche principali |

|---|---|---|

| Quarzo | Fino a 1200°C | Elevata resistenza agli shock termici, contaminazione minima |

| Allumina | Fino a 1800°C | Elevato punto di fusione, eccellente resistenza agli shock termici e alla corrosione chimica |

Oltre a questi due tipi principali, esistono numerosi crogioli specializzati progettati per applicazioni specifiche. Ad esempio, i crogioli inerti realizzati con materiali come il platino, lo zirconio e il carburo di silicio sono utilizzati in ambienti scientifici e industriali dove è richiesta un'estrema inerzia per evitare qualsiasi reazione chimica con il contenuto. Questi crogioli sono particolarmente utili nei processi in cui la contaminazione deve essere rigorosamente controllata, come nella produzione di metalli di elevata purezza o di ceramiche avanzate.

In sintesi, la scelta del crogiolo deve essere guidata dai requisiti specifici di temperatura e dall'ambiente chimico del processo di trattamento termico. Scegliendo il crogiolo giusto, è possibile garantire prestazioni ottimali e longevità dell'apparecchiatura, preservando al contempo l'integrità dei materiali.

Diametro del tubo del forno

Quando si sceglie il diametro del tubo del forno, è fondamentale considerare il volume del crogiolo dopo il caricamento del campione. Questa decisione influisce direttamente sull'efficienza e sull'efficacia del processo di trattamento termico. Il diametro del tubo del forno deve essere adeguato ad accogliere il crogiolo senza causare sollecitazioni meccaniche o compromettere l'uniformità del riscaldamento.

Per le applicazioni che richiedono temperature fino a 1200°C, i tubi di quarzo sono la scelta preferita. Il quarzo è noto per la sua eccellente stabilità termica e resistenza agli shock termici, che lo rendono ideale per gli ambienti ad alta temperatura. Inoltre, i tubi di quarzo offrono un'eccellente trasparenza ottica, che può essere utile per monitorare il processo di riscaldamento attraverso l'ispezione visiva o i sensori ottici.

Per le applicazioni a temperature più elevate, i tubi in acciaio inox sono più adatti. L'acciaio inossidabile offre una resistenza e una durata superiori a temperature elevate, rendendolo in grado di gestire processi di trattamento termico che superano i 1200°C. Inoltre, i tubi in acciaio inossidabile sono meno soggetti a deformazioni meccaniche in condizioni di alta temperatura, garantendo l'integrità dell'impianto del forno.

| Materiale | Intervallo di temperatura adatto | Caratteristiche principali |

|---|---|---|

| Quarzo | Fino a 1200°C | Eccellente stabilità termica, resistenza agli shock termici, trasparenza ottica |

| Acciaio inossidabile | Oltre i 1200°C | Resistenza superiore, durata, minore tendenza alla deformazione meccanica |

La scelta del materiale giusto per il tubo del forno non riguarda solo la resistenza alla temperatura, ma anche la compatibilità chimica con il campione e il materiale del crogiolo. Ad esempio, alcuni campioni possono reagire con il quarzo o l'acciaio inossidabile, rendendo necessario l'uso di materiali alternativi come l'allumina o i tubi di grafite.

In sintesi, la scelta del diametro e del materiale del tubo del forno deve basarsi su un'attenta valutazione del volume del campione, dell'intervallo di temperatura richiesto e delle caratteristiche specifiche dei materiali coinvolti. In questo modo si garantisce che il forno funzioni in modo efficiente e sicuro, fornendo risultati coerenti e affidabili.

Considerazioni sulla zona di temperatura

Forni a zona di temperatura singola o multipla

Quando si sceglie un forno per tubi da laboratorio, una delle decisioni cruciali è se optare per un forno a zona a temperatura singola o a zona a più temperature. La scelta dipende dai requisiti sperimentali specifici e dalla complessità dei gradienti di temperatura necessari.

I forni a zone a più temperature offrono diversi vantaggi rispetto ai loro omologhi a zona singola. In primo luogo, fornisconozone a temperatura costante più lungheche sono essenziali per gli esperimenti che richiedono periodi prolungati di riscaldamento uniforme. Queste zone garantiscono che il campione rimanga all'interno di un intervallo di temperatura ristretto, in genere con variazioni inferiori a ±1°C, mantenendo così la coerenza durante tutto il processo.

Inoltre, i forni a zone multi-temperatura sono attrezzati per gestiregradienti di temperatura più complessi. Questa capacità è particolarmente vantaggiosa per gli esperimenti che prevedono condizioni di temperatura variabili lungo la lunghezza del tubo del forno. Ad esempio, alcuni materiali possono richiedere un trattamento termico diverso in varie fasi e un forno multizona può soddisfare queste esigenze diverse controllando in modo indipendente la temperatura di ciascuna zona.

I forni a zona a temperatura singola, invece, sono più semplici e spesso più economici e sono adatti per esperimenti che non richiedono la sofisticata gestione della temperatura offerta dai modelli multizona. Tuttavia, sono limitati nella loro capacità di fornire un riscaldamento uniforme su distanze estese o di gestire profili di temperatura complessi.

Pertanto, la scelta tra forni a zona a temperatura singola e a zona a temperatura multipla deve essere guidata dalle esigenze specifiche dell'esperimento; i modelli a zona multipla sono l'opzione preferita per quelli che richiedono un controllo preciso e complesso della temperatura.

Ruolo delle zone a temperatura costante

Le zone a temperatura costante svolgono un ruolo fondamentale nel mantenere l'integrità e la coerenza dei risultati sperimentali in un forno a tubi. Queste zone sono meticolosamente progettate per fornire un riscaldamento uniforme su tutto il campione, assicurando che le variazioni di temperatura siano minime. In genere, le differenze di temperatura all'interno di queste zone sono inferiori a ±1°C, il che è fondamentale per gli esperimenti che richiedono un controllo termico preciso.

Ad esempio, nella scienza dei materiali, dove le proprietà dei materiali possono essere significativamente alterate da fluttuazioni di temperatura anche minime, l'uniformità fornita da zone a temperatura costante è indispensabile. Questa precisione si ottiene grazie a elementi riscaldanti avanzati e a sofisticati sistemi di controllo della temperatura che monitorano e regolano la temperatura in tempo reale.

Inoltre, in applicazioni come la crescita di cristalli o la deposizione di vapore chimico, dove il processo è altamente sensibile ai gradienti di temperatura, l'uso di forni a zone multi-temperatura diventa essenziale. Questi forni offrono zone a temperatura costante estesa, consentendo profili di temperatura più complessi che possono simulare varie condizioni sperimentali. Questa capacità non solo aumenta la versatilità del forno, ma amplia anche la gamma di esperimenti che possono essere condotti con elevata precisione e riproducibilità.

Funzioni del forno

Sistemi di base e avanzati

Quando si sceglie un forno a tubi per il proprio laboratorio, si ha la possibilità di scegliere tra sistemi di base e avanzati, ognuno dei quali è adatto a specifiche esigenze sperimentali. I forni tubolari di base offrono prestazioni affidabili per i processi generali di riscaldamento e ricottura, rappresentando una scelta conveniente per molte applicazioni. Tuttavia, per i trattamenti più specializzati, i sistemi avanzati offrono funzionalità avanzate che possono avere un impatto significativo sui risultati sperimentali.

Ad esempio, i sistemi PECVD (Plasma-Enhanced Chemical Vapor Deposition) sono progettati per la crescita del grafene, un materiale noto per le sue eccezionali proprietà elettriche e termiche. Questi sistemi utilizzano il plasma per migliorare il processo di deposizione, consentendo un controllo preciso delle proprietà del materiale.

I forni a tubi verticali sono un'altra opzione avanzata, particolarmente adatta ai processi di tempra. Questi forni offrono un trasferimento di calore efficiente e tassi di raffreddamento rapidi, fondamentali per ottenere i cambiamenti microstrutturali desiderati in materiali come l'acciaio.

I forni ad alta pressione e sottovuoto offrono un'ulteriore versatilità, consentendo trattamenti specializzati che richiedono atmosfere controllate. Questi sistemi sono in grado di gestire condizioni estreme e sono quindi ideali per gli esperimenti che prevedono la sintesi ad alta pressione, la ricottura sotto vuoto o lo studio dei materiali in ambienti a basso contenuto di ossigeno.

| Tipo di sistema | Applicazione | Caratteristiche principali |

|---|---|---|

| Forni tubolari di base | Riscaldamento generale, ricottura | Prestazioni economiche e affidabili |

| Sistemi PECVD | Crescita del grafene | Deposizione potenziata al plasma, controllo preciso delle proprietà |

| Forni verticali per tubi | Tempra | Trasferimento di calore efficiente, velocità di raffreddamento rapida |

| Forni ad alta pressione/vuoto | Trattamenti specializzati (sintesi ad alta pressione, ricottura sotto vuoto) | Atmosfere controllate, gestione di condizioni estreme |

Comprendendo le capacità uniche di questi sistemi, potrete prendere una decisione informata e in linea con i vostri requisiti sperimentali e obiettivi di ricerca.

Capacità speciali

Quando si sceglie un forno a tubi per uso di laboratorio, è essenziale prendere in considerazione modelli dotati di funzioni speciali che soddisfano esigenze sperimentali uniche. Una di queste caratteristiche è ilforno tubolare rotanteche assicura un trattamento termico uniforme grazie alla rotazione continua del campione all'interno del forno. Questa rotazione aiuta a ottenere una distribuzione omogenea della temperatura, fondamentale per gli esperimenti che richiedono un controllo termico preciso.

Un'altra capacità specializzata da ricercare è quella dei forni progettati per iltrattamento con idrogeno. Questi modelli sono progettati per gestire ambienti ricchi di idrogeno, il che li rende ideali per le applicazioni nella scienza dei materiali in cui i processi di idrogenazione sono critici. Inoltre, vi sono forni progettati specificamente perstudi sulla corrosione ad alta temperatura. Queste unità sono costruite per resistere e simulare le condizioni estreme che causano il degrado dei materiali, fornendo preziose indicazioni sulla durata e sulle prestazioni di vari materiali sottoposti a forti sollecitazioni termiche e chimiche.

Scegliendo un forno con queste capacità speciali, i ricercatori possono assicurarsi che le loro configurazioni sperimentali non solo siano robuste, ma anche personalizzate per soddisfare le esigenze specifiche dei loro progetti. Questo livello di personalizzazione migliora l'accuratezza e l'affidabilità dei risultati, contribuendo in ultima analisi a scoperte scientifiche più significative e d'impatto.

Selezione della pompa per vuoto

Sistemi a basso vuoto

Quando si seleziona una pompa per vuoto per sistemi a basso vuoto, è fondamentale assicurarsi che la pompa scelta sia pienamente compatibile con i requisiti operativi del forno. La compatibilità non si limita ai livelli di pressione, ma comprende anche considerazioni sulla portata, sulla velocità di pompaggio e sulla capacità di gestire i gas o i vapori specifici che il forno potrebbe produrre durante il funzionamento.

Ad esempio, una pompa rotativa a palette è spesso preferita per le applicazioni a basso vuoto, grazie alla sua capacità di mantenere un livello di vuoto costante durante il funzionamento continuo. Queste pompe sono note per la loro affidabilità e la bassa manutenzione, che le rendono ideali per i laboratori dove i tempi di inattività sono costosi.

Inoltre, la scelta della pompa per vuoto deve essere in linea con il progetto generale del forno e con i materiali da trattare. Ad esempio, se il forno viene utilizzato per esperimenti che coinvolgono composti organici volatili, potrebbe essere necessaria una pompa con zavorra di gas incorporata per evitare la condensazione e il conseguente danneggiamento del meccanismo della pompa.

In sintesi, la scelta di una pompa per vuoto per sistemi a basso vuoto è un processo ricco di sfumature che richiede un'attenta considerazione dei parametri operativi del forno e delle esigenze specifiche degli esperimenti da condurre. Assicurando la compatibilità e la funzionalità, i laboratori possono ottimizzare i loro sistemi da vuoto per ottenere efficienza e durata.

Prodotti correlati

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Articoli correlati

- Presentazione dei forni a tubi sottovuoto da laboratorio

- La Geometria del Calore: Ingegnerizzare l'Ambiente Termico Perfetto

- Installazione del raccordo del forno a tubo Tee

- La versatilità dei forni a tubi: Guida alle applicazioni e ai vantaggi

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura