È uno scenario che ogni metallurgista e ingegnere teme. Estrai un componente meticolosamente lavorato e di alto valore dal tuo forno dopo un lungo ciclo di trattamento termico. Invece del pezzo impeccabile e resistente che ti aspettavi, è coperto da uno strato scuro e friabile di scaglia. La finitura superficiale critica è rovinata, le dimensioni precise potrebbero essere compromesse, e inizia un altro ciclo di rilavorazione costosa e dispendiosa in termini di tempo.

Se questo ti suona familiare, non sei solo.

Ti Suona Familiare? L'Alto Costo di un Trattamento Termico "Semplice"

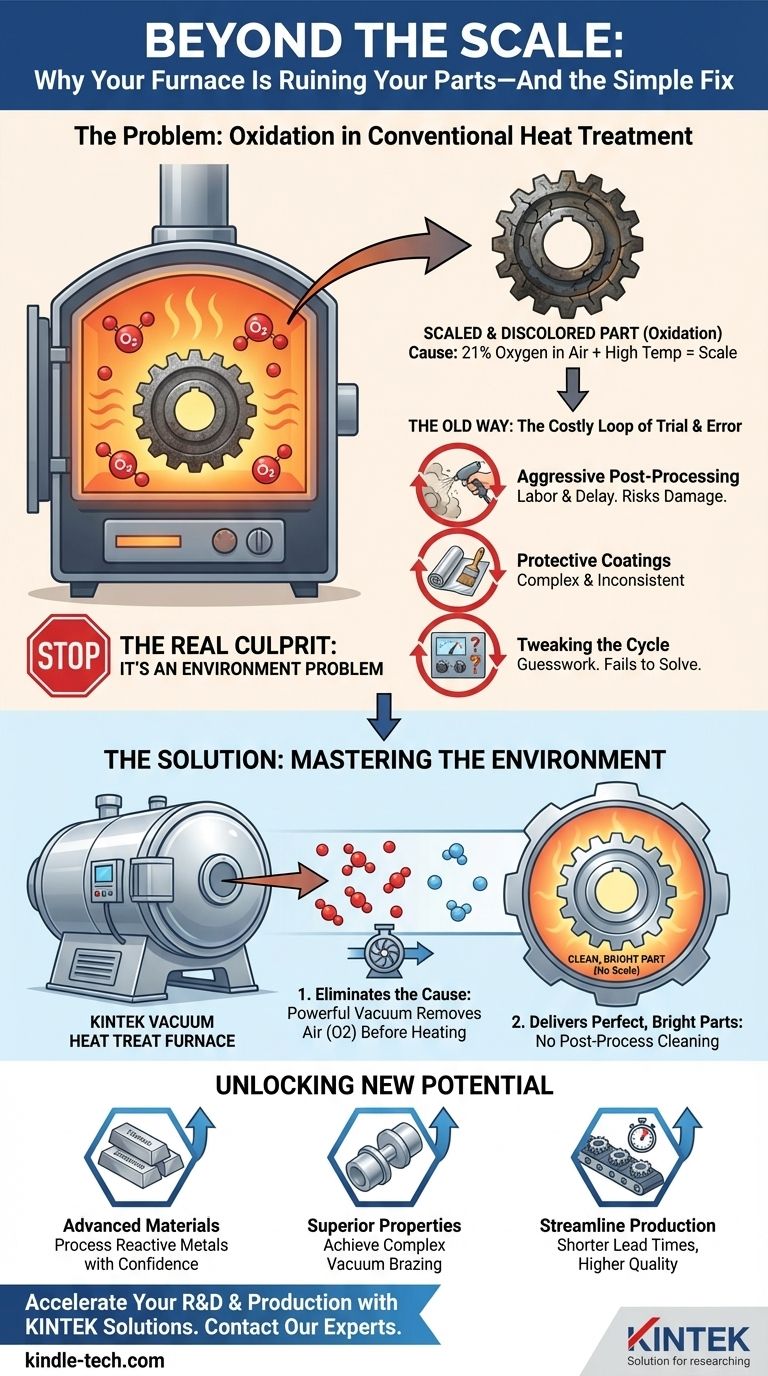

Per laboratori e impianti di produzione in tutto il mondo, affrontare l'ossidazione è un mal di testa cronico. Quando i pezzi emergono incrostati e scoloriti, entra in gioco un processo familiare e frustrante.

Molti team rimangono intrappolati in un ciclo di tentativi ed errori, cercando di risolvere il problema con soluzioni superficiali:

- Post-lavorazione Aggressiva: Si trascorrono ore a sabbiatura, rettifica o sverniciatura chimica per rimuovere lo strato di ossido. Questo non solo aggiunge costi di manodopera significativi e ritardi nei progetti, ma rischia anche di danneggiare le dimensioni e l'integrità superficiale del pezzo.

- Rivestimenti Protettivi: L'applicazione di composti anti-scaglia o l'uso di fogli metallici aggiungono complessità e costi di materiale al processo, spesso con risultati incoerenti e inaffidabili.

- "Regolazione" del Ciclo: Potresti provare a regolare la temperatura o il tempo di permanenza, sperando di trovare una finestra magica. Ma questa è solo una congettura, poiché non affronta il problema fondamentale.

Queste difficoltà non sono solo fastidi tecnici; hanno serie conseguenze commerciali. Materiali sprecati aumentano i costi, le tempistiche dei progetti vengono deragliate dalla rilavorazione e la qualità incoerente del prodotto può danneggiare la tua reputazione. Per i team di R&S, significa dati inaffidabili e un percorso più lento verso l'innovazione.

Il Vero Colpevole: Perché il Calore Non È il Nemico

Dopo innumerevoli tentativi falliti, è naturale incolpare il forno o il processo di riscaldamento stesso. Ma se il problema non fosse affatto il calore? E se il vero colpevole fosse qualcosa che diamo per scontato: l'aria all'interno del forno?

La scienza è straordinariamente semplice. Ad alte temperature, la maggior parte dei metalli è altamente reattiva. L'ossigeno nell'aria—che costituisce circa il 21% dell'atmosfera in un forno convenzionale—attacca avidamente la superficie metallica calda. Questa reazione chimica è chiamata ossidazione, e la scaglia friabile e scolorita ne è il risultato.

Questa è l'intuizione critica: il tuo problema non è un problema di riscaldamento; è un problema di ambiente.

Questo è precisamente il motivo per cui le soluzioni comuni falliscono.

- La sabbiatura e la pulizia trattano solo il sintomo (la scaglia) dopo che il danno è già stato fatto.

- Regolare la temperatura non rimuove l'ossigeno, quindi la reazione avviene comunque, solo forse a una velocità diversa.

Per prevenire veramente l'ossidazione, non hai bisogno di un metodo di pulizia migliore; hai bisogno di un ambiente migliore. Devi rimuovere l'ossigeno prima di applicare il calore.

La Soluzione: Padroneggiare l'Ambiente, Non Solo la Temperatura

Per risolvere il problema alla radice, hai bisogno di uno strumento specificamente progettato per controllare l'atmosfera di processo. Questo è lo scopo fondamentale di un forno per trattamenti termici a vuoto.

Non è solo un "forno senza aria". È un sistema di precisione ingegnerizzato per raggiungere un obiettivo primario: creare un ambiente chimicamente non reattivo. I forni a vuoto KINTEK sono l'incarnazione di questa progettazione orientata alla soluzione. Ecco come affrontano direttamente il problema centrale:

- Elimina la Causa: Prima ancora che inizi il ciclo di riscaldamento, un potente sistema a vuoto rimuove l'atmosfera—e quasi tutto l'ossigeno reattivo—dalla camera sigillata. Togliendo il "combustibile" per l'ossidazione dall'equazione, si impedisce alla reazione di iniziare mai.

- Fornisce Pezzi Perfetti e Luminosi: Poiché l'ossidazione viene eliminata, i tuoi pezzi emergono dal forno con la stessa finitura pulita e luminosa con cui sono entrati. L'intero passaggio di pulizia post-processo viene rimosso dal tuo flusso di lavoro, risparmiando un'enorme quantità di tempo e manodopera.

- Garantisce una Ripetibilità Ineguagliabile: Con un controllo digitale preciso del livello di vuoto, delle velocità di riscaldamento e del raffreddamento con gas inerte, l'intero processo è meticolosamente gestito. Questo elimina le congetture e garantisce che otterrai esattamente le stesse proprietà metallurgiche—lotto dopo lotto.

Un forno a vuoto KINTEK non è solo un altro pezzo di attrezzatura; è il risultato della comprensione della fisica fondamentale del problema e dell'ingegnerizzazione della soluzione diretta.

Dalla Risoluzione dei Problemi allo Sblocco di Nuove Potenzialità

Una volta che non stai più combattendo la battaglia quotidiana contro l'ossidazione, puoi concentrarti su ciò che conta davvero: innovazione e prestazioni. Eliminare questo problema cronico non si limita a risolvere un problema; sblocca capacità completamente nuove per il tuo team.

- Lavora con Materiali Avanzati: Ora puoi elaborare con sicurezza metalli altamente reattivi come titanio, zirconio e metalli refrattari senza timore di contaminazione, aprendo le porte all'aerospaziale, al medicale e ad altre applicazioni ad alte prestazioni.

- Ottieni Proprietà Superiori: Con un ambiente puro, puoi eseguire processi complessi come la brasatura sotto vuoto, creando giunti incredibilmente resistenti e puliti che sono impossibili in un forno convenzionale.

- Accelera il Tuo Ciclo di R&S: Quando i tuoi risultati sono puliti e prevedibili ogni volta, puoi fidarti dei tuoi dati. Ciò significa meno rilavorazioni, una validazione dei materiali più rapida e un percorso più veloce dal concetto alla commercializzazione.

- Ottimizza la Tua Produzione: Rimuovendo l'intera fase di post-lavorazione, puoi ridurre drasticamente i tempi di consegna, aumentare la produttività e fornire prodotti di qualità superiore ai tuoi clienti più velocemente.

Risolvere il problema dell'ossidazione è il primo passo. L'obiettivo reale è accelerare i tuoi progetti, migliorare l'affidabilità del tuo prodotto e superare la concorrenza in termini di innovazione. Il nostro team di specialisti comprende sia la scienza del trattamento termico a vuoto sia le pressioni commerciali che affronti. Discutiamo le tue sfide specifiche e come l'attrezzatura giusta può aiutarti a raggiungere i tuoi obiettivi più ambiziosi. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo Verticale da Laboratorio

Articoli correlati

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Perché i tuoi pezzi trattati termicamente falliscono: il nemico invisibile nel tuo forno