Hai passato settimane a sviluppare un nuovo materiale. L'ultimo passaggio è un complesso processo di riscaldamento a più stadi nel forno di laboratorio. Programmi il profilo termico perfettamente, ma il risultato è un campione fratturato e inutile. L'esperimento è fallito, non a causa della tua scienza, ma perché la temperatura "stabile" all'interno del tuo forno era tutt'altro che tale. Per ricercatori e ingegneri che lavorano con applicazioni ad alta temperatura, questo scenario è una fonte fin troppo comune di tempo, budget e potenziale sprecati.

La vera sfida: un grado di errore

I processi ad alta temperatura come la sinterizzazione dei materiali, la calcinazione dei campioni e la ricottura dei metalli sono fondamentali per innumerevoli progressi scientifici e industriali. L'obiettivo è semplice in teoria: applicare una quantità precisa di calore per una durata specifica per trasformare controllabilmente un materiale.

L'esecuzione, tuttavia, è irta di una sfida persistente: l'instabilità termica. Non si tratta di sapere se un forno può raggiungere alte temperature; si tratta di sapere se può seguire un percorso di temperatura complesso con assoluta fedeltà. Il "drago" che affligge laboratori e linee di produzione ha tre teste:

- Overshoot di temperatura: il forno raggiunge temperature superiori al setpoint, potenzialmente danneggiando il campione o alterandone la microstruttura in modo imprevedibile.

- Ritardo termico: il forno non riesce a riscaldarsi abbastanza velocemente, rovinando reazioni o processi sensibili al tempo.

- Deriva di temperatura: durante una fase di mantenimento critica (o "ammollo"), la temperatura fluttua, introducendo una variabile importante che rende impossibile riprodurre i risultati sperimentali.

Per decenni, questi problemi sono stati accettati come un male necessario. Un processo che funzionava il lunedì falliva il martedì senza motivo apparente, portando a una qualità del prodotto incoerente nella produzione e a dati non riproducibili nella ricerca, un difetto critico quando si cerca la pubblicazione o si convalida una scoperta.

La svolta: dall'approssimazione all'esecuzione

La vittoria su questa sfida non è una singola scoperta, ma un cambiamento fondamentale di capacità: la capacità di creare un ambiente termico in cui la curva di riscaldamento programmata e la curva di temperatura effettiva all'interno del forno sono virtualmente identiche.

Immagina di eseguire un profilo di riscaldamento a 50 segmenti per la crescita dei cristalli, dove ogni rampa e mantenimento è programmato al minuto e accurato entro un grado. In questo scenario:

- Cosa viene fatto: viene eseguito un ciclo termico complesso e a più stadi.

- Come viene fatto: sfruttando un sistema in grado di anticipare e correggere le fluttuazioni termiche in tempo reale.

- Cosa si ottiene: il materiale, che si tratti di un composito ceramico, di un prodotto chimico purificato o di una lega metallica ricotto, emerge con le proprietà desiderate esatte, ogni singola volta.

Non si tratta solo di riscaldare; si tratta di una coreografia termica precisa. Questa affidabilità trasforma il forno da una semplice "scatola calda" a un vero strumento scientifico, consentendo ai ricercatori di isolare le variabili e fidarsi dei propri risultati.

Il facilitatore: ingegneria che elimina il caos termico

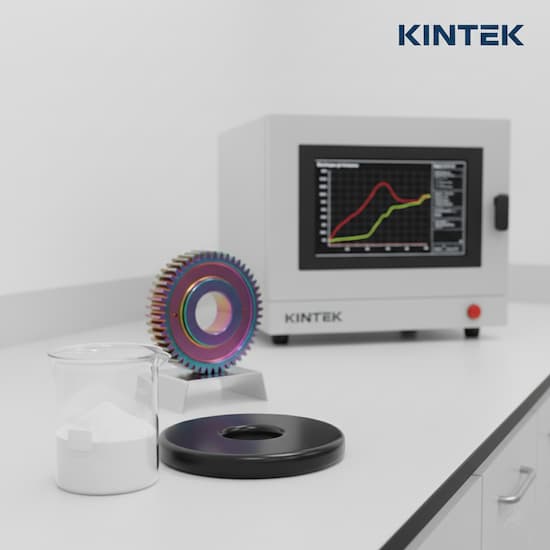

Questo livello di controllo è reso possibile da uno strumento progettato specificamente per domare il drago dell'instabilità termica: il forno a muffola KINTEK. La svolta nella ripetibilità è il risultato diretto della risoluzione di specifici problemi di ingegneria.

Sconfiggere la deriva con il controllo intelligente

Il nucleo del problema risiede nella regolazione grossolana della temperatura. Il forno KINTEK lo risolve utilizzando un controller intelligente PID (proporzionale-integrale-derivativo) a microcomputer. Questo non è un semplice termostato; è un algoritmo predittivo che monitora costantemente le tendenze della temperatura. Riduce preventivamente la potenza quando si avvicina a un setpoint per evitare overshoot e apporta micro-regolazioni per mantenere la stabilità entro ±1°C. Ciò elimina direttamente la deriva di temperatura che invalida esperimenti sensibili.

Accelerare i risultati con un isolamento superiore

I forni tradizionali rivestiti con pesanti mattoni refrattari soffrono di un'enorme inerzia termica, che porta a lunghi tempi di riscaldamento e spreco di energia. Il forno KINTEK utilizza una camera in fibra ceramica ad alta purezza. Questo materiale avanzato fornisce un isolamento superiore pur essendo significativamente più leggero, consentendo:

- Velocità di riscaldamento più rapide del 30%, riducendo il tempo da un avvio a freddo a uno stato pronto.

- Consumo energetico inferiore del 20-25%, incidendo direttamente sui costi operativi.

Per un laboratorio impegnato, ciò significa che più cicli sperimentali possono essere completati in un singolo giorno, aumentando drasticamente la produttività.

Un nuovo orizzonte: dalla scoperta in laboratorio alla produzione industriale

Padroneggiare la lavorazione termica su scala di banco sblocca un vasto potenziale. Quando uno scienziato dei materiali può produrre in modo affidabile un composto nuovo, o un responsabile del controllo qualità può verificare in modo coerente la purezza del campione, ciò getta le basi per un successo più grande.

Questa capacità, alimentata dalla tecnologia di precisione di KINTEK, ha un impatto commerciale diretto in tutti i settori:

- Sviluppo di nuovi farmaci: la purificazione ad alta temperatura degli intermedi farmaceutici può essere eseguita con rese più elevate e meno impurità.

- Materiali avanzati: lo sviluppo di ceramiche, leghe e compositi di nuova generazione accelera quando i processi di sinterizzazione e ricottura sono perfettamente ripetibili.

- Controllo qualità: nei settori che vanno dall'alimentare alla metallurgia, la determinazione del contenuto di ceneri o il test della stabilità dei materiali diventa un processo affidabile e standardizzato, non una fonte di incoerenza.

Poiché questa tecnologia di base è scalabile da piccoli forni a muffola da laboratorio a grandi forni industriali, il processo che perfezioni durante la R&S può essere distribuito con sicurezza per la produzione su larga scala, garantendo una transizione fluida dalla scoperta al prodotto pronto per il mercato.

La giusta attrezzatura per la lavorazione termica fa più che semplicemente riscaldare; elimina le variabili, accelera la scoperta e garantisce la qualità. Se stai affrontando sfide nella sintesi dei materiali, nel controllo qualità o nello scaling della tua ricerca, la limitazione potrebbe non essere il tuo processo, ma i tuoi strumenti. Discutiamo come il giusto forno di precisione può risolvere le tue specifiche esigenze applicative.

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Articoli correlati

- Perché i tuoi esperimenti ad alta temperatura falliscono: il difetto del forno che la maggior parte dei laboratori trascura

- Guida completa ai forni a muffola: Tipi, usi e manutenzione

- Perché i tuoi esperimenti ad alta temperatura falliscono: non è il calore, è il forno

- Perché i tuoi esperimenti con forni falliscono: la discrepanza nascosta nel tuo laboratorio

- Muffle vs. Forno Tubolare: Come la Scelta Giusta Previene Catastrofici Fallimenti in Laboratorio