Informazioni sui forni a camera d'atmosfera

Applicazioni dei forni a camera d'atmosfera

I forni a camera d'atmosfera sono strumenti indispensabili nella lavorazione ad alta temperatura e offrono un controllo preciso dell'ambiente all'interno della camera del forno. Questa precisione è fondamentale per numerose applicazioni critiche in diversi settori industriali.

Nel regno della metallurgia questi forni sono ampiamente utilizzati per la ricottura, il rinvenimento e la tempra dei metalli. Controllando meticolosamente l'atmosfera, possono eliminare le impurità, migliorare le proprietà meccaniche e migliorare in modo significativo la qualità complessiva dei componenti metallici. Ciò li rende fondamentali per la produzione di leghe ad alta resistenza e per garantire la durata dei macchinari industriali.

Nel industria della ceramica i forni ad atmosfera a camera giocano un ruolo fondamentale nella preparazione degli smalti ceramici microcristallini. L'atmosfera controllata consente di manipolare con precisione le reazioni chimiche, ottenendo ceramiche con proprietà ottiche e meccaniche superiori. Inoltre, questi forni sono essenziali per la ricottura degli stampi, garantendo che gli stampi in ceramica mantengano la loro integrità strutturale e la loro precisione.

L'industria industria elettronica beneficia dell'uso di forni ad atmosfera di camera, in particolare per la sinterizzazione delle polveri metalliche. Questo processo è cruciale per la creazione di intricati componenti elettronici ad alta precisione e affidabilità. La possibilità di controllare l'atmosfera all'interno del forno garantisce che il processo di sinterizzazione avvenga in modo uniforme, consentendo di ottenere componenti con proprietà elettriche costanti.

Inoltre, questi forni sono sempre più utilizzati per lo sviluppo di nuovi materiali . La capacità di creare e mantenere atmosfere specifiche consente di esplorare nuove proprietà dei materiali e di sintetizzare compositi avanzati. Ciò ha aperto nuove strade nella scienza dei materiali, consentendo la creazione di materiali con proprietà uniche per varie applicazioni, dal settore aerospaziale ai dispositivi biomedici.

In sintesi, i forni a camera d'aria sono strumenti versatili che trovano applicazione in un'ampia gamma di settori, ognuno dei quali beneficia del controllo preciso dei processi ad alta temperatura che questi forni offrono.

La necessità di monitorare i gas del forno ad atmosfera

Garantire la tenuta del forno

Per mantenere un controllo preciso sull'atmosfera del forno e garantire una pressione costante, è indispensabile che il forno sia ben sigillato. Un forno ben sigillato impedisce ai gas atmosferici di entrare o uscire, mantenendo così l'integrità dell'ambiente controllato necessario per i processi ad alta temperatura come la ricottura di precisione, la preparazione di smalti ceramici e la sinterizzazione delle polveri.

I sistemi di analisi dei gas svolgono un ruolo fondamentale nel monitoraggio della tenuta del forno. Questi sistemi misurano continuamente la concentrazione di vari gas all'interno del forno, fornendo dati in tempo reale che aiutano gli operatori a rilevare tempestivamente eventuali perdite. Assicurando che il forno rimanga ermeticamente chiuso, questi sistemi contribuiscono all'efficienza complessiva e alla sicurezza del processo produttivo.

Oltre a prevenire le perdite, un forno a tenuta stagna contribuisce a mantenere il potenziale di carbonio desiderato all'interno della camera. Ciò è particolarmente importante nei processi che richiedono condizioni atmosferiche specifiche, come quelli della metallurgia e dello sviluppo di nuovi materiali. L'uso di sistemi di analisi dei gas non solo garantisce la tenuta del forno, ma supporta anche la regolazione continua delle miscele di gas, mantenendo così la stabilità dell'atmosfera del forno.

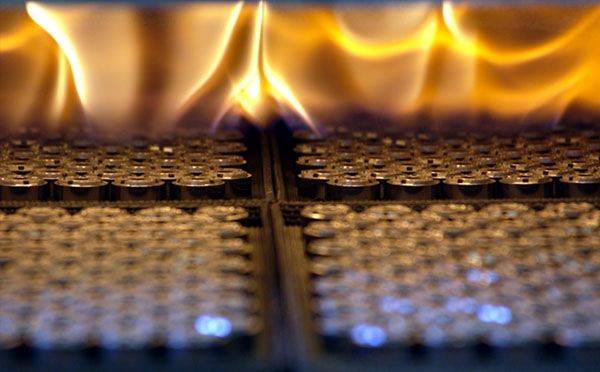

Inoltre, il mantenimento della tenuta del forno è un aspetto chiave della prevenzione delle esplosioni. Assicurandosi che le miscele di gas e aria rimangano entro rapporti sicuri, gli operatori possono ridurre il rischio di esplosioni durante il funzionamento del forno. Questo approccio proattivo alla sicurezza sottolinea l'importanza di un monitoraggio regolare del gas e di una sigillatura meticolosa del forno.

Mantenimento del potenziale di carbonio

Il mantenimento di uno specifico potenziale di carbonio nell'atmosfera del forno è fondamentale per garantire i risultati metallurgici desiderati nei processi ad alta temperatura. Ciò comporta un controllo meticoloso della stabilità dell'atmosfera del forno e l'impiego di una serie di strumenti di controllo sofisticati per gestire l'alimentazione del gas. Questi strumenti sono progettati per effettuare regolazioni continue o periodiche della miscela di gas, mantenendo così il potenziale di carbonio ottimale.

A tal fine, nella configurazione del forno sono integrati precisi sistemi di monitoraggio. Questi sistemi analizzano continuamente la composizione del gas, assicurando che l'atmosfera rimanga costante e all'interno dei parametri desiderati. Ad esempio, in processi come la carburazione o la carbonitrurazione, il mantenimento del corretto potenziale di carbonio è essenziale per ottenere la durezza superficiale e la profondità dello strato carburato richieste.

Inoltre, l'uso di algoritmi di controllo avanzati e di meccanismi di feedback automatizzati consente di effettuare regolazioni in tempo reale. Questo non solo migliora l'efficienza del processo, ma riduce anche al minimo il rischio di deviazioni che potrebbero compromettere la qualità del prodotto finale. Sfruttando queste tecnologie, i produttori possono garantire che i loro processi ad alta temperatura siano affidabili e riproducibili, soddisfacendo i severi requisiti di vari settori come quello automobilistico, aerospaziale e degli utensili.

Misure di prevenzione delle esplosioni

Ridurre la concentrazione delle miscele di gas e aria a un rapporto sicuro è un passo fondamentale per prevenire le esplosioni all'interno dei forni a camera d'aria. Ciò è particolarmente importante durante i processi ad alta temperatura come la ricottura di precisione, la preparazione di smalti ceramici microcristallini e la sinterizzazione di polveri. La presenza di gas infiammabili nell'atmosfera del forno può portare a conseguenze catastrofiche se non viene gestita correttamente.

Il monitoraggio dei gas svolge un ruolo fondamentale nel garantire la sicurezza di questi processi. I sistemi avanzati di analisi dei gas tengono costantemente traccia della concentrazione di gas infiammabili, fornendo dati in tempo reale che gli operatori possono utilizzare per regolare tempestivamente l'atmosfera del forno. Mantenendo un controllo vigile sui livelli di gas, gli operatori possono adottare le misure antideflagranti necessarie per ridurre i rischi.

Ad esempio, se il sistema di monitoraggio dei gas rileva una concentrazione elevata di un gas infiammabile, è possibile adottare misure immediate, come la regolazione della pressione del forno o l'introduzione di gas inerti, per diluire la miscela e riportarla entro limiti di sicurezza. Questo approccio proattivo non solo previene potenziali esplosioni, ma garantisce anche l'integrità e l'efficienza delle operazioni del forno.

In sintesi, l'integrazione di solidi sistemi di monitoraggio dei gas con strategie di intervento tempestive è essenziale per il funzionamento sicuro ed efficace dei forni ad atmosfera di camera. Questo duplice approccio garantisce che l'ambiente del forno rimanga entro i parametri operativi di sicurezza, salvaguardando sia le apparecchiature che il personale coinvolto nei processi.

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Articoli correlati

- Forni ad atmosfera: Guida completa al trattamento termico controllato

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata

- Forno ad atmosfera controllata: guida completa al trattamento termico avanzato

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico