Introduzione alla sinterizzazione della ceramica avanzata

Metodi di sinterizzazione nelle ceramiche avanzate

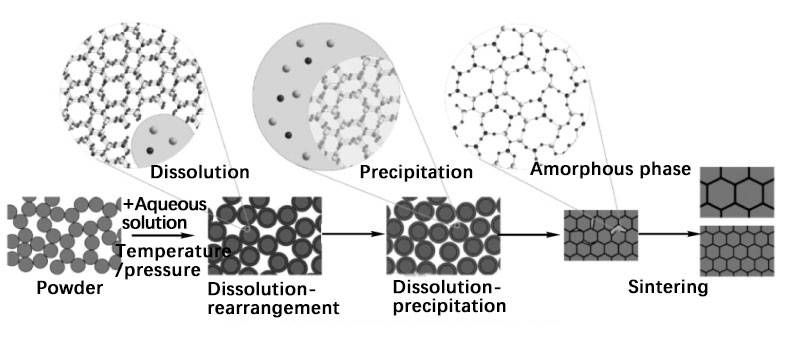

I ceramici avanzati subiscono spesso un significativo ritiro, in genere compreso tra il 20% e il 25%, durante il processo di sinterizzazione. Il raggiungimento di una densità verde uniforme durante la fase di formatura è fondamentale per garantire un ritiro controllato e uniforme. A seconda del tipo specifico di ceramica da lavorare, vengono impiegate diverse tecniche di sinterizzazione. Ad esempio, la porcellana può essere sinterizzata in un forno relativamente semplice e a basso costo, mentre le ceramiche tecniche avanzate non a base di ossido richiedono solitamente una sinterizzazione ad alta temperatura controllata con precisione in un'atmosfera stabilizzante.

Tra i metodi di sinterizzazione più comuni, spiccano la sinterizzazione a pressione atmosferica, la sinterizzazione a pressione calda, la sinterizzazione a pressione isostatica calda e la sinterizzazione a microonde. La sinterizzazione a pressione calda si distingue per la sua ampia applicazione e per la sua efficacia nella produzione di prodotti ceramici ad alta densità. Questo metodo prevede il riscaldamento della polvere ceramica in uno stampo di grafite e l'applicazione di una pressione, un processo che aumenta la temperatura di sinterizzazione e le proprietà meccaniche del prodotto finale.

La sinterizzazione a pressione, in particolare per ceramiche come il SiAlON, segue una procedura strutturata:

- Formazione dell'impasto: Miscelazione di acqua, legante, deflocculante e polvere ceramica non cotta per formare un impasto uniforme.

- Essiccazione a spruzzo: Trasformazione dell'impasto in polvere essiccata a spruzzo.

- Stampaggio: Pressatura della polvere essiccata a spruzzo in uno stampo per creare un corpo verde.

- Rimozione del legante: Riscaldamento del corpo verde a bassa temperatura per bruciare il legante.

- Sinterizzazione ad alta temperatura: Fusione delle particelle ceramiche ad alta temperatura.

Utilizzando un dilatometro ottico per l'analisi termica, i ricercatori possono osservare la curva temperatura-espansione, identificando tutte le temperature caratteristiche come la temperatura di transizione di fase, la temperatura di transizione vetrosa e il punto di fusione. Questi dati aiutano a comprendere il ciclo di sinterizzazione di una particolare formulazione ceramica. La sinterizzazione è caratterizzata da un significativo ritiro del materiale, poiché la fase vetrosa fluisce alla sua temperatura di transizione, incorporando la struttura della polvere e riducendo la porosità.

La sinterizzazione può essere condotta in varie condizioni, compresa l'applicazione di forze esterne. La sinterizzazione senza pressione, che utilizza solo la temperatura, è spesso migliorata da tecniche come i compositi metallo-ceramici graduati, i coadiuvanti di sinterizzazione a nanoparticelle e lo stampaggio monolitico. Per le forme 3D, si utilizza una variante nota come pressatura isostatica a caldo, che fornisce un ulteriore controllo e uniformità nel processo di sinterizzazione.

Processo di sinterizzazione con pressa a caldo

Vantaggi e svantaggi della sinterizzazione con pressa a caldo

La sinterizzazione a caldo offre diversi vantaggi che la rendono un metodo preferibile per alcuni tipi di ceramica avanzata. Uno dei vantaggi più significativi è la ridotta pressione di stampaggio richiesta. A differenza dei metodi di pressatura a freddo, la sinterizzazione a caldo opera con pressioni pari a circa 1/10 rispetto al metodo di pressatura a freddo. Questa riduzione della pressione è dovuta allo stato termoplastico della polvere, che facilita il flusso plastico e la densificazione. Di conseguenza, questo metodo può essere utilizzato per formare prodotti di grandi dimensioni come A12O3, BeO, BN e TiB2.

Inoltre, la sinterizzazione a caldo abbassa notevolmente la temperatura di sinterizzazione. Riscaldando e pressurizzando contemporaneamente la polvere, i processi di trasferimento di massa delle particelle di polvere, come il contatto, la diffusione e il flusso, vengono accelerati. Ciò non solo riduce la temperatura di sinterizzazione di circa 100-150°C rispetto alla normale sinterizzazione a pressione, ma accorcia anche il tempo di sinterizzazione. Questa riduzione della temperatura contribuisce a inibire la crescita dei grani, consentendo di ottenere prodotti con microstrutture più fini e proprietà meccaniche potenzialmente migliori.

Tuttavia, la sinterizzazione a caldo non è priva di inconvenienti. Il processo è intrinsecamente complesso e richiede attrezzature sofisticate per gestire le alte temperature e le pressioni in gioco. Le apparecchiature necessarie per la sinterizzazione a caldo sono più costose e richiedono un'attenta manutenzione per garantire prestazioni costanti. Inoltre, la complessità del processo limita le forme e le geometrie dei prodotti finali che possono essere realizzati. Questa limitazione deriva dalla necessità di stampi specializzati e dalla difficoltà di ottenere una distribuzione uniforme della pressione su forme complesse.

In sintesi, la sinterizzazione con pressa a caldo offre vantaggi quali pressioni di stampaggio più basse, temperature di sinterizzazione ridotte e la capacità di produrre ceramiche ad alta densità e di grandi dimensioni, ma presenta sfide legate alla complessità del processo, agli elevati requisiti delle attrezzature e alle limitazioni nella versatilità delle forme dei prodotti.

Tipi di processi di sinterizzazione a caldo

La sinterizzazione con pressa a caldo comprende una varietà di tecniche, ciascuna adattata alle proprietà specifiche del materiale e ai risultati desiderati. Il metodometodo a pressione costante mantiene una pressione costante durante tutto il processo di sinterizzazione, garantendo una densificazione uniforme. Questo metodo è particolarmente efficace per i materiali che richiedono proprietà meccaniche costanti sull'intero pezzo.

Il metodometodo di pressurizzazione ad alta temperatura prevede l'applicazione di una pressione a temperature elevate, spesso superiori al punto di fusione del materiale. Questa tecnica è ideale per i metalli e le ceramiche refrattarie, dove sono necessarie temperature più elevate per ottenere il flusso plastico e la densificazione necessari.

Pressurizzazione segmentata spezza il processo di sinterizzazione in più fasi, applicando la pressione in segmenti. Questo metodo permette di controllare meglio il processo di densificazione, consentendo la creazione di forme e strutture complesse che sarebbe difficile ottenere con un'unica fase di pressurizzazione.

Sinterizzazione sotto vuoto esinterizzazione atmosferica differiscono principalmente per l'ambiente in cui avviene la sinterizzazione. La sinterizzazione sotto vuoto elimina i gas atmosferici, riducendo il rischio di ossidazione e favorendo la diffusione delle particelle. La sinterizzazione atmosferica, invece, avviene in un'atmosfera controllata, che può essere regolata per migliorare le proprietà specifiche del materiale.

Infine,sinterizzazione a pressione continua mantiene una pressione continua durante i cicli di riscaldamento e raffreddamento. Questo metodo è particolarmente utile per i materiali che richiedono un'esposizione prolungata a pressioni e temperature elevate per ottenere la densità e la microstruttura desiderate.

Ciascuno di questi metodi presenta una serie di vantaggi e viene scelto in base ai requisiti specifici del materiale da lavorare, garantendo risultati ottimali in termini di densità, proprietà meccaniche e precisione dimensionale.

Apparecchiature per la sinterizzazione con pressa a caldo

Componenti del forno di sinterizzazione con pressa a caldo

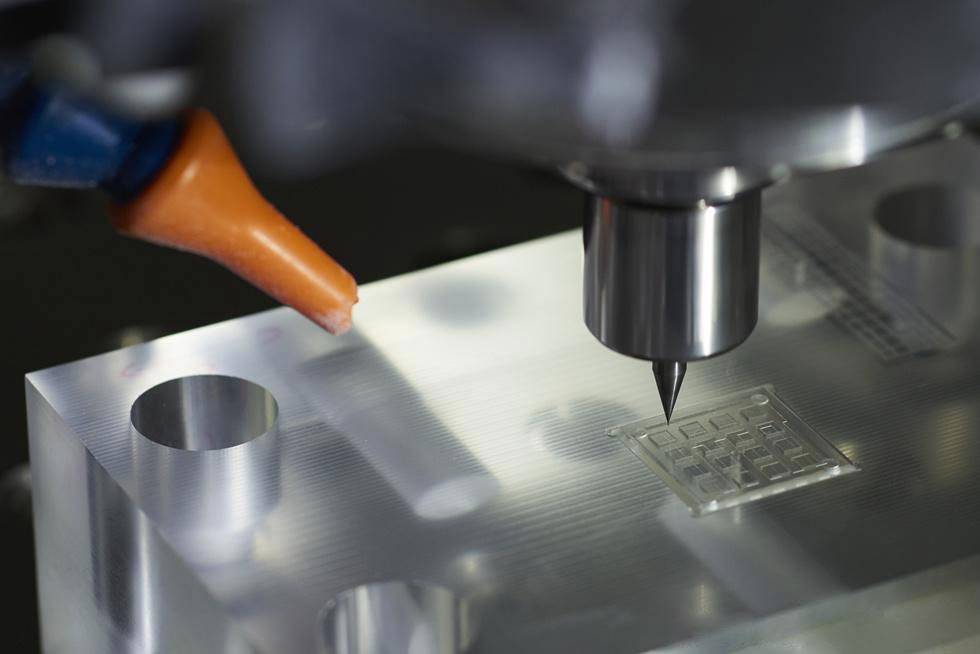

Il forno di sinterizzazione a pressione calda è un'apparecchiatura sofisticata progettata per trasformare le polveri ceramiche in materiali densi e ad alte prestazioni. I suoi componenti principali comprendono il forno di riscaldamento, il dispositivo di pressurizzazione, lo stampo e il dispositivo di misurazione della pressione. Il forno funziona riscaldando la polvere di ceramica all'interno di uno stampo di grafite e applicando contemporaneamente una pressione per facilitare il processo di sinterizzazione.

| Componente | Funzione |

|---|---|

| Forno di riscaldamento | Fornisce il calore necessario per avviare e sostenere il processo di sinterizzazione. |

| Dispositivo di pressurizzazione | Applica una pressione alla polvere di ceramica, favorendo la densificazione. |

| Stampo | Contiene la polvere di ceramica ed è in genere realizzato in grafite per garantire la conducibilità termica. |

| Dispositivo di misurazione della pressione | Assicura un'applicazione accurata della pressione, fondamentale per una sinterizzazione uniforme. |

Oltre a questi componenti principali, il forno di sinterizzazione con pressatura a caldo sotto vuoto comprende anche il corpo del forno, la porta del forno, il sistema di riscaldamento e conservazione del calore, il sistema di misurazione della temperatura, il sistema di vuoto, il sistema di raffreddamento ad acqua e il sistema di controllo. Ognuno di questi componenti svolge un ruolo cruciale nel mantenere l'alta temperatura di lavoro, l'elevato grado di vuoto, la grande forza di pressione e le buone condizioni di raffreddamento necessarie per una sinterizzazione efficace.

La progettazione strutturale e l'accuratezza della produzione di questi componenti sono fondamentali, dati i severi requisiti del processo di sinterizzazione a caldo. Ad esempio, le parti del corpo del forno che non sono coinvolte nel riscaldamento e nella conservazione del calore sono fortemente raffreddate, il che richiede un design robusto e una produzione di precisione per garantire prestazioni ottimali e lunga durata.

Tipi di forni di sinterizzazione a pressa calda

I forni di sinterizzazione a pressa calda sono classificati in base ai metodi di riscaldamento e pressatura e all'atmosfera in cui operano. Questi forni sono essenziali per la densificazione e il consolidamento di materiali ceramici avanzati, garantendo il raggiungimento delle proprietà meccaniche e fisiche desiderate.

Forni di sinterizzazione a pressa calda atmosferica

I forni di sinterizzazione a pressione calda atmosferica operano in ambienti in cui il processo di sinterizzazione avviene in condizioni atmosferiche normali. Questo metodo è particolarmente utile per i materiali che non reagiscono con l'ossigeno o che richiedono un'atmosfera controllata per la sinterizzazione. Il vantaggio principale di questo tipo di forno è la sua semplicità ed economicità.

Forni di sinterizzazione a pressa calda con atmosfera controllata

Questi forni sono progettati per funzionare in atmosfere controllate specifiche, come azoto, idrogeno o gas inerti. La scelta dell'atmosfera dipende dal materiale da sinterizzare e dalle proprietà desiderate. Ad esempio, l'azoto è spesso utilizzato per le ceramiche al nitruro di silicio, mentre l'idrogeno è preferito per ridurre il contenuto di ossigeno in alcuni materiali. Questo metodo consente un controllo preciso dell'ambiente di sinterizzazione, con conseguente miglioramento delle proprietà del materiale.

Forni di sinterizzazione a pressione calda sotto vuoto

I forni di sinterizzazione a pressione calda sottovuoto operano in un ambiente ad alto vuoto, fondamentale per i materiali sensibili all'ossigeno o che subiscono reazioni indesiderate in presenza di aria. Questo metodo è particolarmente vantaggioso per ottenere un'elevata densificazione e purezza nelle ceramiche avanzate. L'ambiente sottovuoto aiuta a ridurre al minimo le impurità e garantisce un riscaldamento e una pressatura uniformi, con il risultato di ottenere prodotti sinterizzati di alta qualità.

Metodi di riscaldamento nei forni di sinterizzazione a pressa calda

I metodi di riscaldamento impiegati nei forni di sinterizzazione a pressa calda possono variare in modo significativo:

- Riscaldamento diretto alla pressatura: Questo metodo prevede il riscaldamento diretto dello stampo o del materiale mediante resistenza elettrica.

- Stampo in forno elettrico: Lo stampo viene posto all'interno di un forno elettrico, dove viene riscaldato indirettamente.

- Riscaldamento diretto a induzione: Gli stampi conduttivi vengono riscaldati direttamente attraverso l'induzione, che offre un riscaldamento rapido e uniforme.

- Riscaldamento a induzione di stampi non conduttivi: Gli stampi non conduttivi vengono riscaldati indirettamente inserendoli in tubi conduttivi riscaldati per induzione.

Ciascuno di questi metodi ha i suoi vantaggi e viene scelto in base ai requisiti specifici del processo di sinterizzazione e del materiale da lavorare.

Applicazioni della sinterizzazione a caldo nella ceramica avanzata

Ceramica al nitruro di silicio sinterizzata a caldo

La sinterizzazione con pressa a caldo è il metodo predominante per la produzione di materiali ceramici densi a base di nitruro di silicio, con un significativo miglioramento della temperatura di sinterizzazione e delle proprietà meccaniche. Questa tecnica sfrutta pressioni elevate e temperature elevate per ottenere una densità vicina a quella teorica, fondamentale per le prestazioni del materiale nelle applicazioni più impegnative.

A differenza dei metodi convenzionali di sinterizzazione senza pressione, la sinterizzazione a caldo impiega un'atmosfera ad alta pressione per evitare la volatilizzazione dell'azoto, garantendo proprietà costanti del materiale. Questo metodo è particolarmente vantaggioso per le ceramiche avanzate a base di nitruro di silicio, dove le alte temperature richieste per la sinterizzazione possono altrimenti portare a variazioni di densità.

Il processo di sinterizzazione a caldo prevede fasi complesse, a partire dalla preparazione di polvere di nitruro di silicio di elevata purezza. Questa polvere viene poi sottoposta a precise condizioni di riscaldamento e pressurizzazione, che facilitano la formazione di un materiale ceramico forte e denso. Le ceramiche al nitruro di silicio così ottenute presentano eccezionali proprietà meccaniche, tra cui un'elevata resistenza, una bassa densità e un'eccellente resistenza alle alte temperature.

Inoltre, l'integrità strutturale delle ceramiche al nitruro di silicio, caratterizzata dalla rete di tetraedri [SiN4]4, viene preservata e addirittura migliorata dalla sinterizzazione a caldo. Questa unità strutturale, con atomi di silicio al centro e atomi di azoto ai vertici, forma una robusta rete tridimensionale che contribuisce alla resistenza e alla stabilità complessiva del materiale.

L'evoluzione delle ceramiche al nitruro di silicio, dalla loro produzione iniziale negli anni Cinquanta alle attuali applicazioni in settori quali l'aerospaziale, l'automobilistico e l'elettronico, sottolinea l'importanza di tecniche di sinterizzazione avanzate come la sinterizzazione a caldo. Con l'avanzare della tecnologia, il perfezionamento dei processi di sinterizzazione con pressa a caldo avrà probabilmente un ruolo fondamentale nel migliorare ulteriormente le prestazioni e la versatilità delle ceramiche al nitruro di silicio.

Ceramica di carburo di boro sinterizzata a caldo

La sinterizzazione a caldo di ceramiche in carburo di boro presenta sfide significative a causa del forte legame covalente del materiale, notevolmente superiore a quello del carburo di silicio e del nitruro di silicio. Questa elevata forza di legame covalente, che raggiunge circa il 93,94%, ostacola fortemente il processo di densificazione. Di conseguenza, per ottenere la completa eliminazione dei pori, il movimento dei confini dei grani e la diffusione del volume, è necessario raggiungere temperature di sinterizzazione superiori a 2200°C.

In condizioni di sinterizzazione convenzionali, anche a temperature di 2250-2300°C, la polvere di carburo di boro raggiunge in genere solo una densità relativa dell'80%-87%. Questa limitazione è dovuta principalmente al meccanismo di diffusione volumetrica che opera in prossimità del punto di fusione del carburo di boro, che accelera la crescita dei grani anziché facilitare l'eliminazione dei pori. Il rapido accrescimento dei grani porta alla formazione di numerosi pori residui, con un impatto significativo sulla densità del materiale.

Per affrontare queste sfide, l'incorporazione di coadiuvanti di sinterizzazione è essenziale. Questi additivi servono a ridurre l'energia superficiale e ad aumentare l'area superficiale, favorendo così la densificazione. La sinterizzazione a caldo, se combinata con questi additivi, aumenta significativamente il tasso di densificazione, ottenendo materiali con una densità vicina a quella teorica. Questo approccio non solo migliora le prestazioni del materiale, ma lo rende anche uno dei metodi più efficaci per la produzione di carburo di boro e dei suoi dispositivi ingegneristici compositi.

I dati sperimentali sottolineano ulteriormente l'efficacia di questo metodo. Ad esempio, la pressatura a caldo e la sinterizzazione a 2150°C per 10 minuti possono produrre ceramiche di carburo di boro con una densità relativa del 91,6%. Questo processo migliora anche le proprietà meccaniche, evidenziate da un modulo di Young a temperatura ambiente di 292,5 GPa e da un rapporto di Poisson di 0,16. Inoltre, le proprietà termiche del materiale sono notevolmente migliorate, con un coefficiente di espansione lineare proporzionale alla temperatura nell'intervallo 0-1000°C e una conduttività termica decrescente.

In sintesi, la sinterizzazione a caldo di ceramiche di carburo di boro, aumentata da additivi strategici, rappresenta un progresso critico nella scienza dei materiali, offrendo una densificazione migliorata e parametri di prestazione essenziali per numerose applicazioni ad alta richiesta.

Ceramica di allumina sinterizzata a caldo

L'integrazione della lega intermedia AlTiC nel processo di sinterizzazione aumenta significativamente la qualità delle ceramiche di allumina sinterizzate a caldo. Questo miglioramento è attribuito principalmente alla capacità della lega di facilitare una più efficiente riorganizzazione e densificazione delle particelle durante il ciclo di sinterizzazione. Di conseguenza, il prodotto finale presenta una microstruttura a grana fine, fondamentale per ottenere un'elevata resistenza e tenacità alla frattura.

Nel contesto della sinterizzazione a caldo, la lega intermedia AlTiC agisce come coadiuvante della sinterizzazione, promuovendo la formazione di una matrice ceramica più omogenea e densa. Questo aspetto è particolarmente importante nelle ceramiche di allumina, dove l'equilibrio tra resistenza e tenacità è spesso difficile da raggiungere. La struttura a grana fine non solo aumenta la resistenza meccanica, ma migliora anche la resistenza del materiale alla propagazione delle cricche, rendendolo più durevole e affidabile in varie applicazioni.

Inoltre, l'introduzione dell'AlTiC può ridurre la temperatura e la pressione di sinterizzazione necessarie, riducendo così il consumo energetico e i costi di produzione. Ciò rende il processo di sinterizzazione a caldo delle ceramiche di allumina più economico e rispettoso dell'ambiente. Le ceramiche ottenute non sono solo più resistenti e dure, ma anche più versatili, adatte a un'ampia gamma di applicazioni industriali e tecnologiche.

Ceramica al nitruro di alluminio sinterizzata a caldo

La sinterizzazione a caldo di ceramiche al nitruro di alluminio offre vantaggi significativi rispetto ai tradizionali metodi di sinterizzazione a pressione atmosferica. Questa tecnica avanzata consente di ottenere una conducibilità termica superiore, fondamentale per le applicazioni che richiedono un'efficiente dissipazione del calore. Il miglioramento delle prestazioni termiche è dovuto principalmente al minor contenuto di ossigeno nel reticolo ottenuto con la sinterizzazione a caldo. Questa riduzione del contenuto di ossigeno minimizza la dispersione dei fononi, migliorando così la conduttività termica del materiale.

Inoltre, la microstruttura della ceramica di nitruro di alluminio sinterizzata a caldo è notevolmente raffinata. Il processo di densificazione durante la sinterizzazione a caldo prevede un controllo preciso della temperatura e della pressione, che porta a una microstruttura più uniforme e compatta. Questa raffinatezza non solo aumenta la conduttività termica, ma migliora anche le proprietà meccaniche, rendendo il materiale più resistente e durevole.

| Proprietà | Sinterizzazione a pressione calda | Sinterizzazione a pressione atmosferica |

|---|---|---|

| Conducibilità termica | Più alta | Più bassa |

| Contenuto di ossigeno nel reticolo | Più basso | Più alto |

| Microstruttura | Migliorata | Meno raffinata |

In sintesi, la sinterizzazione a caldo si distingue come metodo superiore per la produzione di ceramiche al nitruro di alluminio, offrendo proprietà termiche e meccaniche migliorate, essenziali per le applicazioni ad alte prestazioni.

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- Forno a caldo sottovuoto: una guida completa

- Gli ultimi progressi nei forni per la sinterizzazione della zirconia per applicazioni dentali

- Forno di sinterizzazione al plasma di scintilla: la guida definitiva ai forni SPS

- Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

- Guida completa all'applicazione del forno a caldo sotto vuoto