Rilevamento delle perdite nei forni a vuoto

Metodi per il rilevamento delle perdite

Nell'ambito della manutenzione dei forni a vuoto, il rilevamento delle perdite è un processo critico che garantisce l'integrità e l'efficienza del sistema. A questo scopo vengono impiegati due metodi predominanti: il metodo del soffiaggio e il metodo dell'ugello di aspirazione.

Il metodometodo di soffiaggio prevede una procedura meticolosa in cui la camera del forno viene prima evacuata per creare il vuoto. Una volta che la camera è sufficientemente vuota di aria, si introduce il gas elio dall'esterno. L'elio, essendo un gas piccolo e non reattivo, può facilmente penetrare attraverso minuscole perdite, consentendo un rilevamento preciso. Questo metodo è particolarmente efficace per identificare le perdite nei sistemi che possono essere completamente evacuati, fornendo una valutazione completa dell'ermeticità del forno.

D'altra parte, il metodometodo dell'ugello di aspirazione è adatto a scenari in cui l'oggetto di prova non può essere evacuato. Questo metodo prevede l'utilizzo di un ugello specializzato che crea un vuoto locale nel punto in cui si sospetta la perdita. Applicando questa aspirazione localizzata, eventuali perdite aspirano l'aria circostante, che può essere rilevata e analizzata. Questa tecnica è preziosa per i sistemi in cui l'evacuazione completa è impraticabile o impossibile, offrendo una soluzione flessibile per il rilevamento delle perdite in vari contesti operativi.

Entrambi i metodi sono strumenti essenziali nell'arsenale della manutenzione dei forni a vuoto, ciascuno dei quali risponde a requisiti e vincoli operativi diversi.

Rilevamento delle perdite di gas inerte

Il rilevamento delle perdite di gas inerti è un aspetto critico per mantenere l'integrità dei sistemi di forni a vuoto. A questo scopo vengono comunemente impiegati due metodi principali: il rilevamento delle perdite a pellicola (bolla di sapone) e il rilevamento delle perdite sotto vuoto.

Il rilevamento delle perdite con pellicola (bolla di sapone) è un metodo semplice e rapido, particolarmente efficace per le perdite di gas inerte ad alta pressione. Questa tecnica prevede l'applicazione di un liquido che indica la presenza di perdite nelle aree sospette. La formazione di bolle indica la presenza di una perdita. Questo metodo è particolarmente utile per una rapida conferma visiva delle perdite.

Il rilevamento delle perdite sotto vuoto, invece, offre un approccio più preciso. Questo metodo prevede l'isolamento del sistema di stoccaggio dell'azoto liquido o dell'argon liquido dal forno a vuoto, assicurando che l'intero sistema sia in stato di vuoto. Si utilizza quindi uno spettrometro di massa ad elio per rilevare eventuali perdite all'interno del sistema. Questo processo richiede diverse fasi:

-

Isolamento ed evacuazione: La valvola del gas esterno viene chiusa per scollegare il sistema del gas liquido esterno dall'evaporatore. Il serbatoio di stoccaggio, il forno a vuoto e tutte le tubazioni di riduzione della pressione e di ricarica vengono quindi evacuati utilizzando il sistema di estrazione del forno a vuoto.

-

Depressurizzazione: Il serbatoio di stoccaggio ricaricato viene depressurizzato e la valvola di ricarica sul corpo del forno viene aperta manualmente, una procedura che deve essere eseguita da esperti in conformità alle norme di sicurezza.

-

Stato di vuoto: Una volta aperta la valvola di riempimento e depressurizzato il serbatoio di riempimento fino alla pressione atmosferica, il forno a vuoto inizia a rimuovere il gas dalle linee. Questo processo continua finché l'intero sistema non raggiunge lo stato di vuoto.

-

Test di tenuta: Il sistema viene quindi testato per verificare la presenza di perdite con uno spettrometro di massa ad elio, che consente di individuare con precisione eventuali falle nel sistema.

Questi metodi assicurano che le perdite di gas inerte siano identificate e affrontate tempestivamente, mantenendo l'efficienza e la sicurezza delle operazioni del forno a vuoto.

Problemi di evacuazione nei forni a vuoto

Cause comuni di scarsa evacuazione

Se il vostro forno a vuoto non evacua in modo efficace, è fondamentale valutare sistematicamente il sistema di pompaggio meccanico, concentrandosi sulla sua funzionalità e sull'integrità della tenuta. Potrebbero essere in gioco diversi problemi, ognuno dei quali richiede un approccio diagnostico specifico.

In primo luogo, ispezionare le guarnizioni dello sportello per individuare eventuali segni di danneggiamento o usura. Le guarnizioni danneggiate possono compromettere in modo significativo l'integrità del vuoto, causando una scarsa evacuazione. Le perdite nella struttura stessa del forno sono un'altra causa comune. Possono essere difficili da individuare, ma sono fondamentali da affrontare. I metodi più comuni di rilevamento delle perdite includono il metodo di soffiaggio, che prevede l'evacuazione della camera del forno e l'applicazione di gas elio all'esterno del forno, e il metodo dell'ugello di aspirazione, adatto a situazioni in cui non è possibile evacuare l'oggetto di prova.

Inoltre, la contaminazione nella zona ad alta temperatura può impedire l'evacuazione. I contaminanti possono provenire da varie fonti, tra cui materiali residui di processi precedenti o fattori ambientali. La manutenzione regolare e la pulizia accurata della zona ad alta temperatura possono contribuire a ridurre questo problema.

In sintesi, per risolvere il problema dell'evacuazione insufficiente in un forno a vuoto è necessario un approccio su più fronti, che comprende il controllo di eventuali guarnizioni danneggiate, l'individuazione e la riparazione delle perdite e la garanzia che la zona ad alta temperatura sia priva di contaminazione.

Rilascio eccessivo di gas nei forni a vuoto

Determinazione della causa dell'eccessivo rilascio di gas

Il rilascio eccessivo di gas all'interno di un forno a vuoto può derivare da una serie di fonti, ognuna delle quali richiede un approccio diagnostico specifico.I contaminanti all'interno del sistema del forno a vuoto sono i principali responsabili, spesso introdotti durante i processi di manutenzione o pulizia. Questi contaminanti possono ostacolare in modo significativo la capacità del sistema di mantenere un vuoto adeguato, con conseguente aumento del rilascio di gas.

Un'altra causa potenziale ècambiamenti nel materiale del pezzo o nel processo di pulizia. Se i materiali lavorati o i metodi di pulizia utilizzati sono stati modificati, possono essere introdotti nuovi gas o residui che non erano presenti in precedenza. Tali cambiamenti possono alterare l'equilibrio all'interno del forno, causando emissioni di gas impreviste.

Anche i problemi con la pompa del vuoto sono anch'essi una fonte comune di rilascio eccessivo di gas. La pompa del vuoto è il cuore del sistema di vuoto, responsabile del mantenimento dell'ambiente a bassa pressione necessario per le operazioni. Se la pompa non funziona in modo ottimale, può non riuscire a rimuovere efficacemente i gas, causandone l'accumulo e il rilascio in quantità eccessive.

Per diagnosticare il problema,iniziare controllando le prestazioni della pompa del vuoto. Ciò comporta l'ispezione della pompa per individuare eventuali segni di usura o danni, assicurarsi che funzioni entro i parametri specificati e verificare che tutte le guarnizioni e i collegamenti siano intatti. Una valutazione approfondita della pompa può aiutare a individuare la fonte dell'eccessivo rilascio di gas.

| Causa potenziale | Approccio diagnostico |

|---|---|

| Contaminanti nel sistema del forno a vuoto | Ispezionare i processi di manutenzione e pulizia, verificare la presenza di materiali estranei nel sistema. |

| Cambiamenti nel materiale o nel processo del pezzo | Esaminare le recenti modifiche ai materiali o ai metodi di pulizia, valutare il loro impatto sul rilascio di gas. |

| Problemi con la pompa del vuoto | Ispezionare le prestazioni della pompa, verificare l'usura, i danni e la corretta tenuta. |

Valutando sistematicamente queste potenziali cause, è possibile determinare efficacemente la radice del rilascio eccessivo di gas e implementare le misure correttive appropriate.

Problemi di vuoto finale nei forni a vuoto

Cause di scarso vuoto finale

Lo scarso vuoto finale nei forni a vuoto può derivare da diversi problemi comuni, tra cui perdite d'aria, perdite di gas, funzionamento anomalo del sistema di evacuazione e contaminazione all'interno della zona calda. L'insieme di questi fattori può ostacolare la capacità del forno di raggiungere e mantenere i livelli di vuoto desiderati, che sono fondamentali per ottenere prestazioni ottimali e l'integrità dei materiali lavorati.

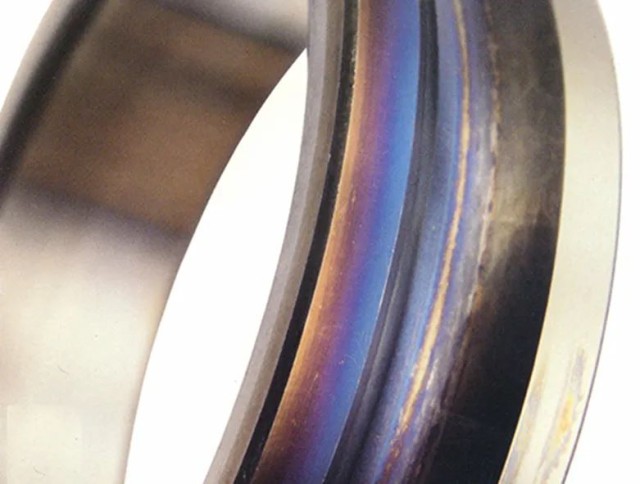

Uno dei principali indicatori di uno scarso vuoto finale è un evidente scolorimento dei componenti, spesso uno dei primi segni osservati. Questo scolorimento può essere attribuito a vari contaminanti e perdite che compromettono l'integrità del vuoto del forno. Ad esempio, processi come la brasatura, la sinterizzazione, la deceratura e la sgrassatura sono particolarmente suscettibili alla degradazione del vuoto, soprattutto quando la temperatura del forno supera i 2.200 °F (1.204°C) o una parte significativa del pezzo utilizza un legante.

Per diagnosticare la causa principale di un vuoto finale insufficiente, è essenziale eseguire un test di aumento della pressione. Questo test aiuta a determinare il tasso di perdita lineare del forno a vuoto. Se il tasso di perdita lineare non è conforme alle specifiche, indica che il forno ha delle perdite e richiede ulteriori test di rilevamento delle perdite. Tuttavia, se il tasso di perdita rientra nei limiti accettabili, l'attenzione si sposta sul sistema di evacuazione. Il sistema di evacuazione svolge un ruolo fondamentale nel mantenere i livelli di vuoto in condizioni normali di degassamento e nel raggiungere in modo efficiente il livello di vuoto specificato.

Nei casi in cui si escludono le perdite e i problemi del sistema di evacuazione, la contaminazione nella zona ad alta temperatura diventa un probabile colpevole. Contaminanti come residui di carbonio, pasta saldante fusa e lega di brasatura in eccesso possono influire significativamente sull'efficacia dell'operazione di pulizia. La regolazione dei parametri di tempo, temperatura e pressione in base ai contaminanti noti è fondamentale per il successo della pulizia. Operazioni di pulizia regolari e accurate aiutano a eliminare i residui di umidità e a ridurre i tassi di perdita, migliorando così il vuoto finale del forno.

In generale, il mantenimento di una zona pulita ad alta temperatura è fondamentale per raggiungere e mantenere livelli di vuoto ottimali, garantendo un funzionamento efficiente ed efficace del forno.

Decolorazione delle parti nei forni a vuoto

Cause e soluzioni per lo scolorimento dei pezzi

Lo scolorimento dei pezzi nei forni a vuoto è un problema complesso che può segnalare diversi problemi di fondo nell'ambiente del forno. Lo spettro di decolorazione va dal giallo al nero e ogni tonalità fornisce un indizio distinto sulla natura e sull'entità della contaminazione presente.

Ad esempio, la decolorazione gialla spesso suggerisce la presenza di contaminanti leggeri come aria residua o vapore acqueo, mentre le decolorazioni nere possono indicare infiltrazioni più gravi di olio o altri contaminanti pesanti. Questo gradiente di colore non solo aiuta a diagnosticare il problema, ma anche a valutare l'urgenza delle azioni correttive necessarie.

Per attenuare la decolorazione, si raccomanda un approccio su più fronti. Le pratiche di manutenzione regolare, come la pulizia accurata della camera del forno, sono fondamentali. Inoltre, l'implementazione di test di tenuta dell'elio può identificare e isolare efficacemente le perdite, garantendo che l'ambiente interno rimanga incontaminato. Queste misure proattive non solo prevengono la decolorazione, ma migliorano anche l'efficienza complessiva e la longevità del forno a vuoto.

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Articoli correlati

- Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi

- Guida completa all'applicazione del forno a caldo sotto vuoto