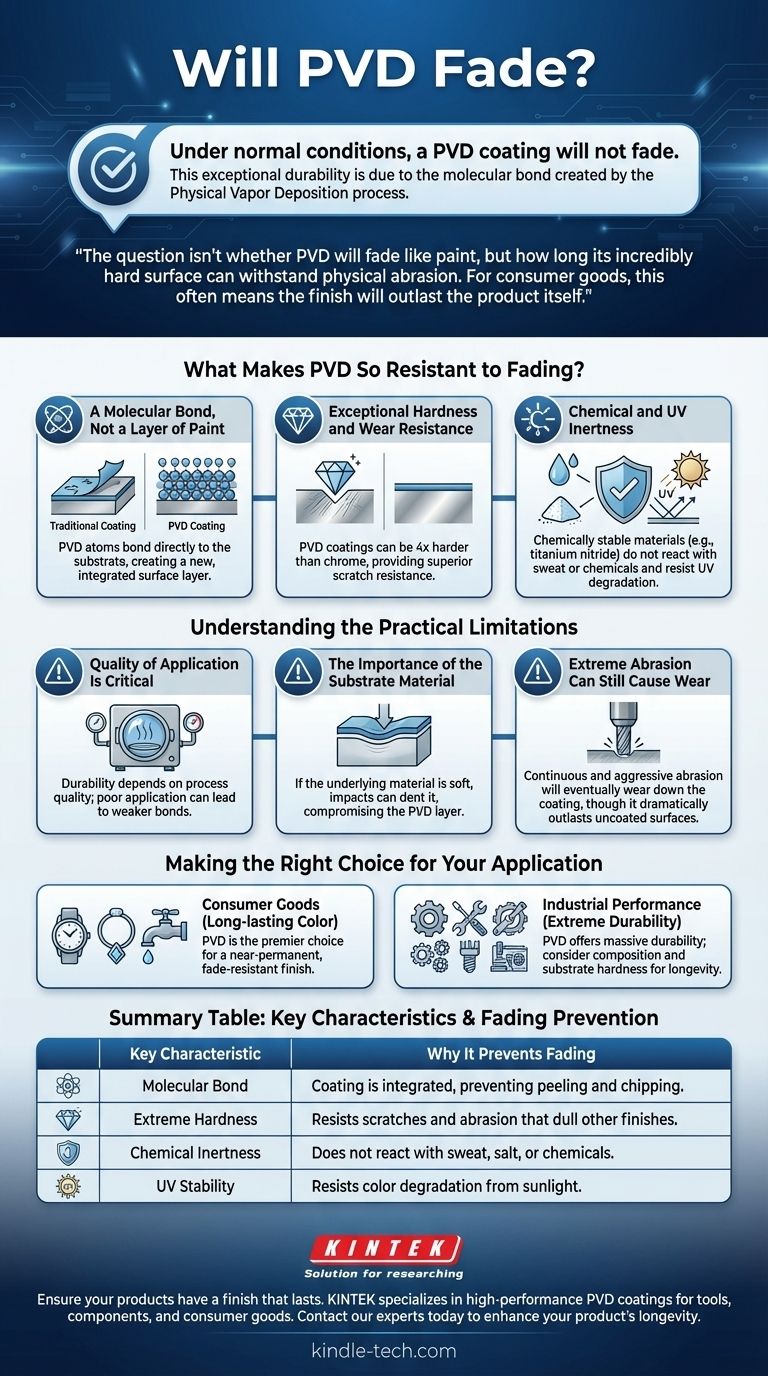

In condizioni normali, un rivestimento PVD non sbiadirà. Questa eccezionale durabilità è dovuta alla natura del processo di Deposizione Fisica da Vapore, che crea un legame molecolare tra il rivestimento e il materiale di base. La finitura risultante è incredibilmente dura e inerte, rendendola altamente resistente all'esposizione ai raggi UV, allo scolorimento e all'usura che causano lo sbiadimento dei rivestimenti tradizionali.

La domanda non è se il PVD sbiadirà come la vernice, ma per quanto tempo la sua superficie incredibilmente dura può resistere all'abrasione fisica. Per i beni di consumo, questo spesso significa che la finitura durerà più a lungo del prodotto stesso.

Cosa rende il PVD così resistente allo sbiadimento?

La notevole longevità di una finitura PVD non è magia; è il risultato della fisica che sta dietro alla sua applicazione. A differenza della verniciatura o della galvanizzazione, il PVD modifica fondamentalmente la superficie dell'oggetto.

Un legame molecolare, non uno strato di vernice

I rivestimenti tradizionali si limitano a poggiare sulla superficie di un materiale, rendendoli suscettibili a scheggiature e sfogliature.

Il PVD funziona sottovuoto vaporizzando un metallo solido (come titanio o zirconio) in un plasma di atomi. Questi atomi vengono poi legati direttamente al substrato, creando un nuovo strato superficiale integrato che fa parte dell'oggetto stesso.

Eccezionale durezza e resistenza all'usura

I rivestimenti PVD sono estremamente duri. Le finiture PVD di alta qualità possono essere quattro volte più dure del cromo, fornendo una resistenza superiore ai graffi e alle piccole abrasioni che opacizzano altre finiture nel tempo.

Questa durezza è ciò che previene la forma più comune di "sbiadimento", che è in realtà la lenta usura di uno strato superficiale più morbido.

Inerzia chimica e UV

I materiali utilizzati nel PVD, come il nitruro di titanio e il nitruro di zirconio, sono chimicamente stabili.

Ciò significa che non reagiscono con il sudore umano, l'acqua salata o altri comuni agenti corrosivi. Sono anche stabili sotto la luce UV, prevenendo la degradazione del colore osservata in vernici e plastiche.

Comprendere i limiti pratici

Sebbene il PVD sia una tecnologia di rivestimento superiore, le sue prestazioni non sono infinite. Comprendere i suoi limiti è fondamentale per stabilire aspettative realistiche.

La qualità dell'applicazione è fondamentale

La durabilità di un rivestimento PVD dipende fortemente dalla qualità del processo di deposizione.

Fattori come la pulizia della camera a vuoto, il controllo della temperatura e la preparazione della superficie sono di primaria importanza. Un'applicazione PVD mal eseguita può portare a un legame più debole, causando un'usura prematura.

L'importanza del materiale del substrato

Il rivestimento PVD ha uno spessore di pochi micron. Se il materiale sottostante (il substrato) è morbido, un impatto significativo può ammaccare il substrato e compromettere lo strato PVD su di esso.

Il rivestimento stesso non avrà fallito, ma il danno all'oggetto sottostante sarà visibile.

L'abrasione estrema può ancora causare usura

Nessun rivestimento è indistruttibile. Sebbene il PVD sia altamente resistente ai graffi derivanti dall'uso quotidiano, un'abrasione continua e aggressiva lo consumerà alla fine.

Ad esempio, una punta di utensile rivestita in PVD si consumerà alla fine dopo un uso industriale estensivo, ma durerà molto più a lungo di un equivalente non rivestito.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo primario per il prodotto.

- Se il tuo obiettivo principale è un colore duraturo sui beni di consumo (orologi, gioielli, accessori): il PVD è la scelta migliore e può essere considerato una finitura quasi permanente che non sbiadirà.

- Se il tuo obiettivo principale è una prestazione industriale estrema (utensili, componenti): il PVD offre un enorme vantaggio in termini di durabilità, ma devi considerare la specifica composizione del PVD e la durezza del substrato come fattori primari per la longevità.

In definitiva, scegliere un prodotto con una finitura PVD di qualità è il modo più efficace per garantire che il suo colore e la sua lucentezza rimangano intatti per anni a venire.

Tabella riassuntiva:

| Caratteristica chiave | Perché previene lo sbiadimento |

|---|---|

| Legame molecolare | Il rivestimento è integrato nel substrato, prevenendo sfogliature e scheggiature. |

| Durezza estrema | Altamente resistente a graffi e abrasioni che opacizzano altre finiture. |

| Inerzia chimica | Non reagisce con sudore, sale o sostanze chimiche, mantenendo l'integrità del colore. |

| Stabilità ai raggi UV | Resiste alla degradazione del colore dovuta alla luce solare, a differenza di vernici e plastiche. |

Assicurati che i tuoi prodotti abbiano una finitura che duri. KINTEK è specializzata in rivestimenti PVD ad alte prestazioni per utensili, componenti e beni di consumo. La nostra esperienza in attrezzature e materiali di consumo da laboratorio garantisce una finitura durevole e resistente allo sbiadimento che soddisfa le tue esatte specifiche. Contatta i nostri esperti oggi stesso per migliorare la longevità e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari