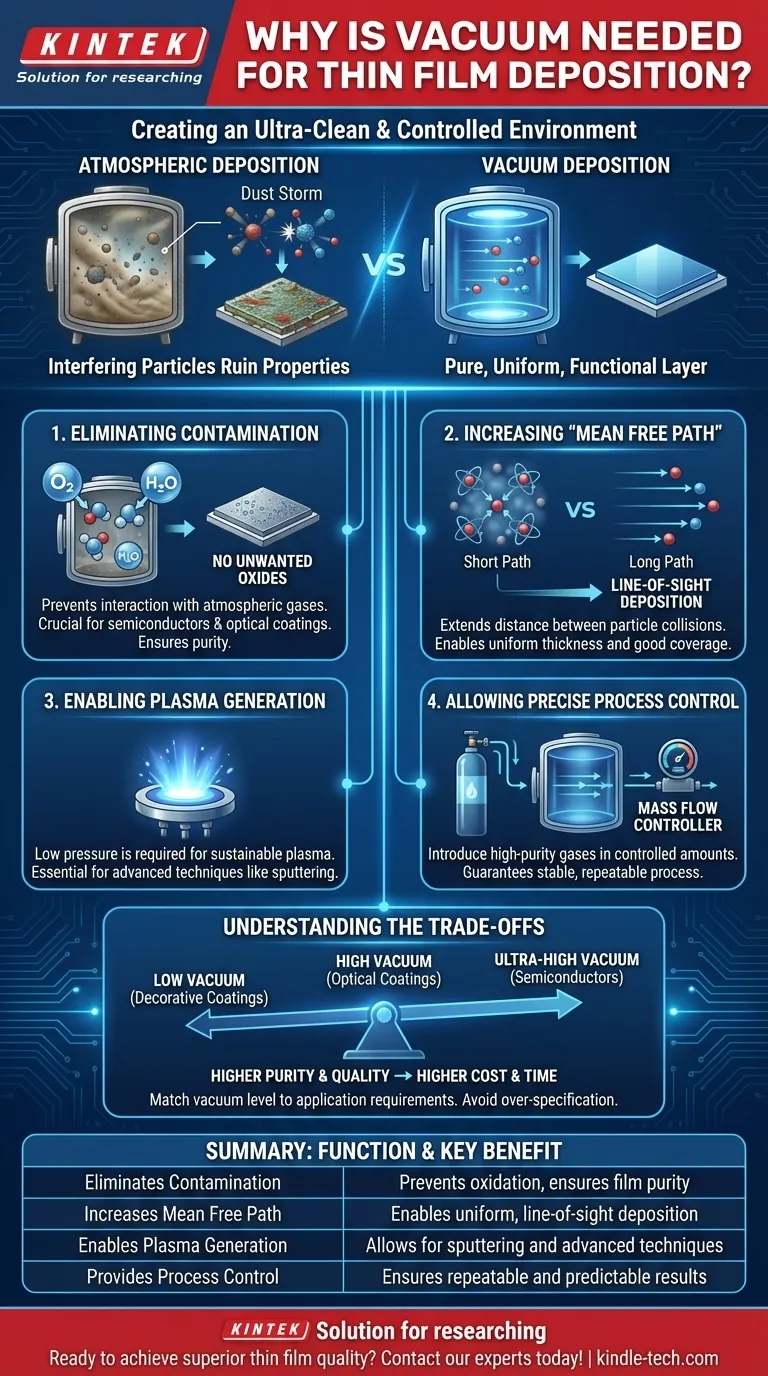

In sostanza, il vuoto è richiesto per la deposizione di film sottili per creare un ambiente ultra-pulito e controllato. Ciò garantisce che solo il materiale desiderato venga depositato sulla superficie target (il substrato), prevenendo la contaminazione da gas atmosferici come ossigeno, azoto e vapore acqueo che altrimenti rovinerebbero le proprietà del film.

Creare un film sottile senza vuoto è come cercare di dipingere un circuito microscopico durante una tempesta di polvere. Il vuoto rimuove tutta la "polvere" interferente — le particelle atmosferiche — in modo che il materiale depositato possa formare uno strato puro, uniforme e funzionale.

Le Funzioni Principali del Vuoto nella Deposizione

L'ambiente sottovuoto non è meramente uno spazio vuoto; è un componente attivo ed essenziale del processo di deposizione. Svolge quattro funzioni primarie che influenzano direttamente la qualità, la purezza e la struttura del film finale.

Funzione 1: Eliminazione della Contaminazione

L'aria atmosferica è densa di particelle altamente reattive. Gas come l'ossigeno e il vapore acqueo interagiranno immediatamente sia con il materiale di deposizione che con la superficie del substrato.

Ciò porta alla formazione di ossidi indesiderati e altri composti all'interno del film. Per applicazioni come semiconduttori o rivestimenti ottici, anche livelli minuscoli di contaminazione possono alterare completamente le proprietà elettriche o ottiche del film, rendendolo inutile.

Funzione 2: Aumento del "Cammino Libero Medio"

Il cammino libero medio è la distanza media che una particella può percorrere prima di scontrarsi con un'altra particella. Nell'atmosfera, questa distanza è incredibilmente breve — nanometri.

Creando un vuoto, riduciamo drasticamente la densità delle molecole di gas, estendendo il cammino libero medio a metri. Ciò garantisce che gli atomi dalla sorgente di deposizione viaggino in linea retta e ininterrotta verso il substrato, una condizione nota come deposizione a linea di vista. Questo è fondamentale per ottenere uno spessore uniforme del film e una buona copertura su topografie superficiali complesse.

Funzione 3: Abilitazione della Generazione di Plasma

Molte tecniche di deposizione avanzate, in particolare lo sputtering, si basano sulla creazione di plasma. Il plasma è uno stato della materia in cui gli atomi di gas sono ionizzati, e può essere mantenuto solo a pressioni molto basse.

Tentare di generare un plasma stabile a pressione atmosferica è impossibile per questi processi. La camera a vuoto fornisce l'ambiente a bassa pressione necessario per avviare e controllare il plasma che viene utilizzato per espellere materiale da un bersaglio sorgente.

Funzione 4: Consentire un Controllo Preciso del Processo

Una volta rimossi i gas atmosferici indesiderati, la camera a vuoto diventa una tela bianca. Ciò consente agli ingegneri di introdurre gas di processo specifici e di elevata purezza (come l'argon per lo sputtering) in quantità precisamente controllate.

Utilizzando controllori di flusso di massa, la composizione e la pressione dell'ambiente della camera possono essere gestite con estrema precisione. Ciò garantisce che il processo di deposizione sia stabile, prevedibile e, soprattutto, ripetibile da una corsa all'altra.

Comprendere i Compromessi

Sebbene il vuoto sia essenziale, il livello di vuoto richiesto presenta un compromesso tra costo, tempo e la qualità desiderata del film. Raggiungere una maggiore purezza richiede un investimento più significativo.

I Livelli di Vuoto Contano

Non tutti i processi richiedono lo stesso livello di vuoto. Un "vuoto basso" potrebbe essere sufficiente per un semplice rivestimento decorativo, mentre un dispositivo a semiconduttore richiede un vuoto ultra-alto (UHV) per raggiungere la necessaria purezza elettronica.

Il Costo della Purezza

Raggiungere livelli di vuoto più elevati (Alto Vuoto e Ultra-Alto Vuoto) richiede sistemi di pompaggio e strumentazione più sofisticati e costosi. Aumenta anche il tempo di "pompa-giù" necessario per evacuare la camera prima che la deposizione possa iniziare, il che influisce sulla produttività e sui costi di produzione.

La chiave è abbinare il livello di vuoto ai requisiti specifici dell'applicazione del film, evitando costi e tempi inutili di sovra-specificazione.

Come Scegliere l'Approccio Giusto

La scelta del livello di vuoto è dettata interamente dall'uso finale del film sottile. Non esiste una risposta unica per tutti.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori o dispositivi quantistici: Il vuoto ultra-alto (UHV) è non negoziabile per ottenere purezza estrema e perfetta composizione del materiale.

- Se il tuo obiettivo principale sono rivestimenti ottici ad alte prestazioni: L'alto vuoto (HV) è fondamentale per minimizzare la contaminazione che altrimenti assorbirebbe o disperderebbe la luce.

- Se il tuo obiettivo principale sono rivestimenti protettivi o decorativi generici: Un vuoto industriale di grado inferiore è spesso sufficiente per prevenire l'ossidazione maggiore e garantire l'adesione di base, bilanciando prestazioni e costi.

In definitiva, il vuoto è la base invisibile su cui è costruita la moderna tecnologia dei film sottili, consentendo la creazione di materiali che definiscono il nostro mondo tecnologico.

Tabella riassuntiva:

| Funzione del Vuoto | Beneficio Chiave |

|---|---|

| Elimina la Contaminazione | Previene l'ossidazione e garantisce la purezza del film |

| Aumenta il Cammino Libero Medio | Permette una deposizione uniforme e a linea di vista |

| Abilita la Generazione di Plasma | Consente lo sputtering e altre tecniche avanzate |

| Fornisce Controllo del Processo | Garantisce risultati ripetibili e prevedibili |

Pronto a ottenere una qualità superiore dei film sottili nel tuo laboratorio? L'ambiente sottovuoto giusto è la base del successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni di vuoto affidabili e il supporto esperto di cui hai bisogno per applicazioni di semiconduttori, ottiche o rivestimenti protettivi. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottimizzare il tuo processo di deposizione per purezza e prestazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto