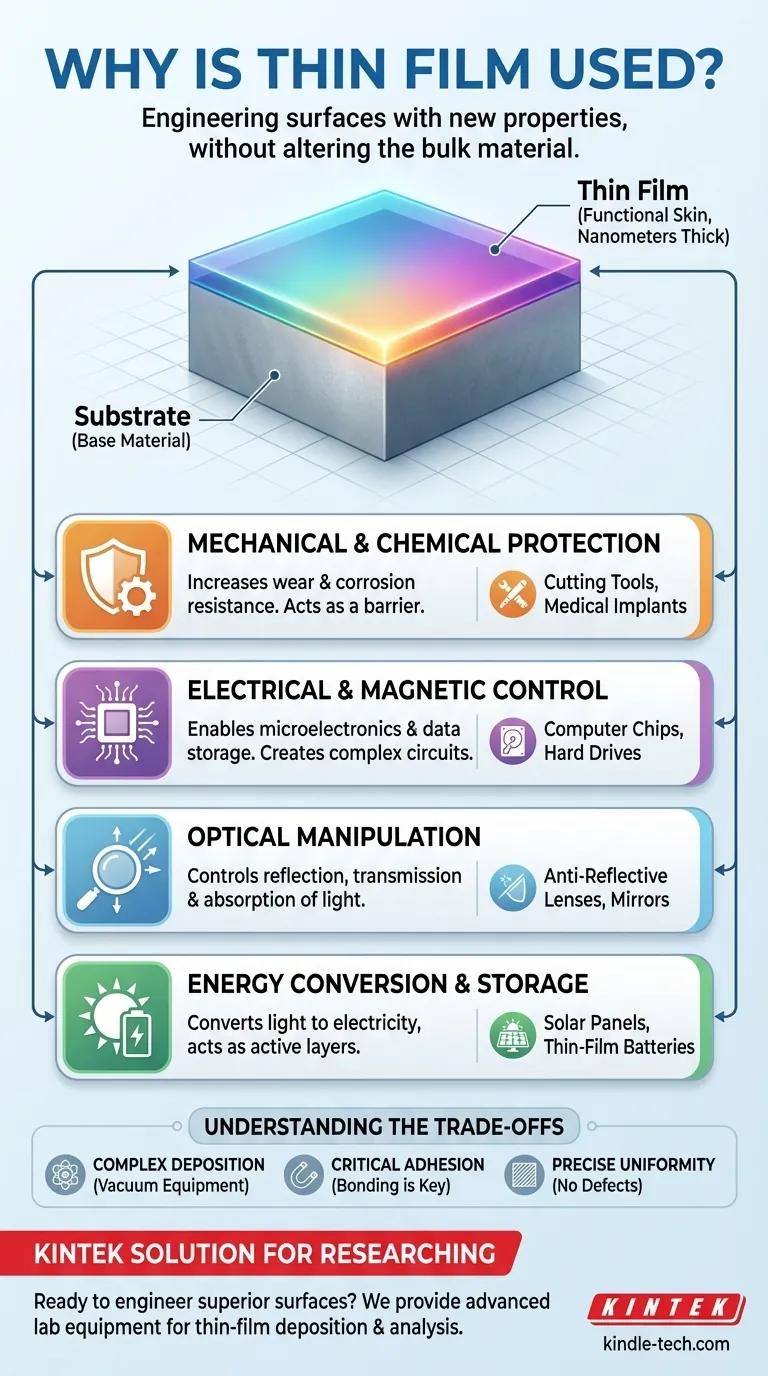

In breve, i film sottili vengono utilizzati per aggiungere nuove proprietà alla superficie di un materiale. Questi strati ingegnerizzati vengono applicati a un materiale di base, noto come substrato, per migliorarne le prestazioni o conferirgli capacità completamente nuove, come renderlo più durevole, elettricamente conduttivo o in grado di interagire con la luce in modi specifici.

La ragione principale dell'uso dei film sottili è quella di ingegnerizzare strategicamente la superficie di un oggetto senza alterarne le proprietà intrinseche. Ciò consente la creazione di prodotti ad alte prestazioni combinando l'economicità o l'integrità strutturale di un materiale di base con le funzioni specializzate di uno strato superficiale microscopico.

Il Principio Fondamentale: Ingegnerizzare una Superficie

Pensa a un film sottile non come a un oggetto autonomo, ma come a una "pelle" funzionale applicata a una struttura più grande. Questo approccio è fondamentale per la scienza e l'ingegneria dei materiali moderni.

Substrato e Film: Una Relazione Simbiotica

Un substrato è il materiale di base, scelto per le sue proprietà strutturali, il costo o altri attributi fondamentali. Il film sottile è lo strato meticolosamente depositato, spesso spesso solo nanometri o micrometri, che fornisce una funzione superficiale specializzata.

Questa combinazione consente agli ingegneri di creare materiali che sono, ad esempio, resistenti come l'acciaio ma anche altamente riflettenti, o flessibili come la plastica ma anche in grado di generare elettricità dalla luce.

Perché Non Realizzare l'Intero Oggetto con il Materiale del Film?

In molti casi, il materiale utilizzato per il film sottile è costoso, raro o privo della necessaria resistenza strutturale per l'applicazione. Applicarlo come uno strato sottile è molto più efficiente ed economico che costruire l'intero dispositivo con quel materiale.

Principali Vantaggi Funzionali dei Film Sottili

La versatilità dei film sottili deriva dall'ampia gamma di proprietà che possono introdurre. Queste funzioni possono essere raggruppate in diverse categorie chiave.

Miglioramento delle Proprietà Meccaniche e Chimiche

Uno degli usi più comuni dei film sottili è la protezione. Agiscono come una barriera tra il substrato e l'ambiente.

Ciò include la fornitura di una resistenza superiore all'usura e alla corrosione, fondamentale per prolungare la vita di utensili da taglio, componenti di motori e impianti medici. Aumentano anche la durabilità e possono migliorare l'adesione degli strati successivi.

Modifica del Comportamento Elettrico e Magnetico

I film sottili sono i mattoni del mondo digitale. Strati di materiali conduttivi, isolanti e semiconduttivi vengono depositati per creare circuiti complessi.

Questi film sono essenziali per i dispositivi microelettronici come i transistor nei processori di computer, i supporti di archiviazione magnetica come gli hard disk e i componenti per batterie a film sottile avanzate.

Manipolazione della Luce e dell'Ottica

I film sottili ci danno un controllo preciso su come la luce si riflette, si trasmette o viene assorbita da una superficie.

Questo è il principio alla base dei rivestimenti antiriflesso sulle lenti degli occhiali e delle fotocamere, degli strati riflettenti sugli specchi domestici e dei filtri ottici specializzati utilizzati negli strumenti scientifici. Sono anche usati per semplici miglioramenti estetici per esaltare l'aspetto di un prodotto.

Abilitazione della Conversione e dell'Accumulo di Energia

I film sottili sono fondamentali per le tecnologie di energia rinnovabile. Sono gli strati attivi in molte celle fotovoltaiche (pannelli solari), responsabili della conversione dell'energia luminosa in energia elettrica.

Svolgono anche un ruolo chiave nello sviluppo di batterie a film sottile di nuova generazione e altri dispositivi di accumulo di energia.

Comprendere i Compromessi

Sebbene potente, l'applicazione di film sottili è un processo altamente tecnico con sfide specifiche.

La Complessità della Deposizione

Applicare un film sottile non è come dipingere. Richiede sofisticate apparecchiature per processi sotto vuoto che utilizzano metodi come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD). Questi macchinari sono complessi e rappresentano un investimento significativo.

La Necessità Critica di Adesione

Un film sottile è efficace solo se si lega perfettamente al substrato. Se l'adesione fallisce, il film può staccarsi o sfaldarsi, annullando completamente i suoi benefici. Garantire una superficie pulita e i giusti parametri di processo è cruciale.

La Sfida dell'Uniformità

Per applicazioni in ottica o microelettronica, il film deve essere perfettamente uniforme nello spessore e privo di difetti microscopici o fori. Raggiungere questo livello di precisione su una vasta area superficiale è una sfida ingegneristica significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La ragione per utilizzare un film sottile dipende interamente dal problema che si sta cercando di risolvere.

- Se il tuo obiettivo principale è protezione e durabilità: I film sottili sono usati come rivestimenti duri e resistenti alla corrosione per estendere drasticamente la durata di utensili e componenti.

- Se il tuo obiettivo principale è funzionalità elettronica o ottica avanzata: I film sottili sono i mattoni fondamentali usati per creare qualsiasi cosa, dai chip per computer alle lenti antiriflesso.

- Se il tuo obiettivo principale è conversione o accumulo di energia: I film sottili sono gli strati attivi essenziali per creare celle solari moderne e batterie di nuova generazione.

In definitiva, la tecnologia dei film sottili ci consente di creare materiali con capacità che superano di gran lunga ciò che qualsiasi singola sostanza potrebbe fornire da sola.

Tabella Riepilogativa:

| Funzione Chiave | Beneficio Primario | Applicazioni Comuni |

|---|---|---|

| Protezione Meccanica/Chimica | Aumenta la resistenza all'usura e alla corrosione | Utensili da taglio, impianti medici |

| Controllo Elettrico/Magnetico | Abilita la microelettronica e l'archiviazione dati | Chip per computer, hard disk |

| Manipolazione Ottica | Controlla la riflessione, trasmissione, assorbimento | Lenti antiriflesso, specchi |

| Conversione e Accumulo di Energia | Converte la luce in elettricità, immagazzina energia | Pannelli solari, batterie a film sottile |

Pronto a ingegnerizzare proprietà superficiali superiori per i tuoi prodotti? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione e l'analisi di film sottili. Le nostre soluzioni ti aiutano a sviluppare rivestimenti durevoli, elettronica sofisticata e dispositivi energetici efficienti. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare l'innovazione dei film sottili nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità