Nella lavorazione della ceramica, la sinterizzazione è il passaggio critico che trasforma un compatto di polvere fragile e poroso in un componente denso, robusto e funzionale. Attraverso una precisa applicazione di calore elevato, altera fondamentalmente la microstruttura del materiale, fondendo insieme le singole particelle per ottenere le proprietà finali desiderate del pezzo finito.

Una parte ceramica pressata, nota come "corpo verde", è meccanicamente debole e piena di vuoti. La sinterizzazione è il trattamento termico essenziale che elimina questa porosità, facendo sì che le particelle si leghino e si densifichino, creando così una ceramica robusta e ad alte prestazioni.

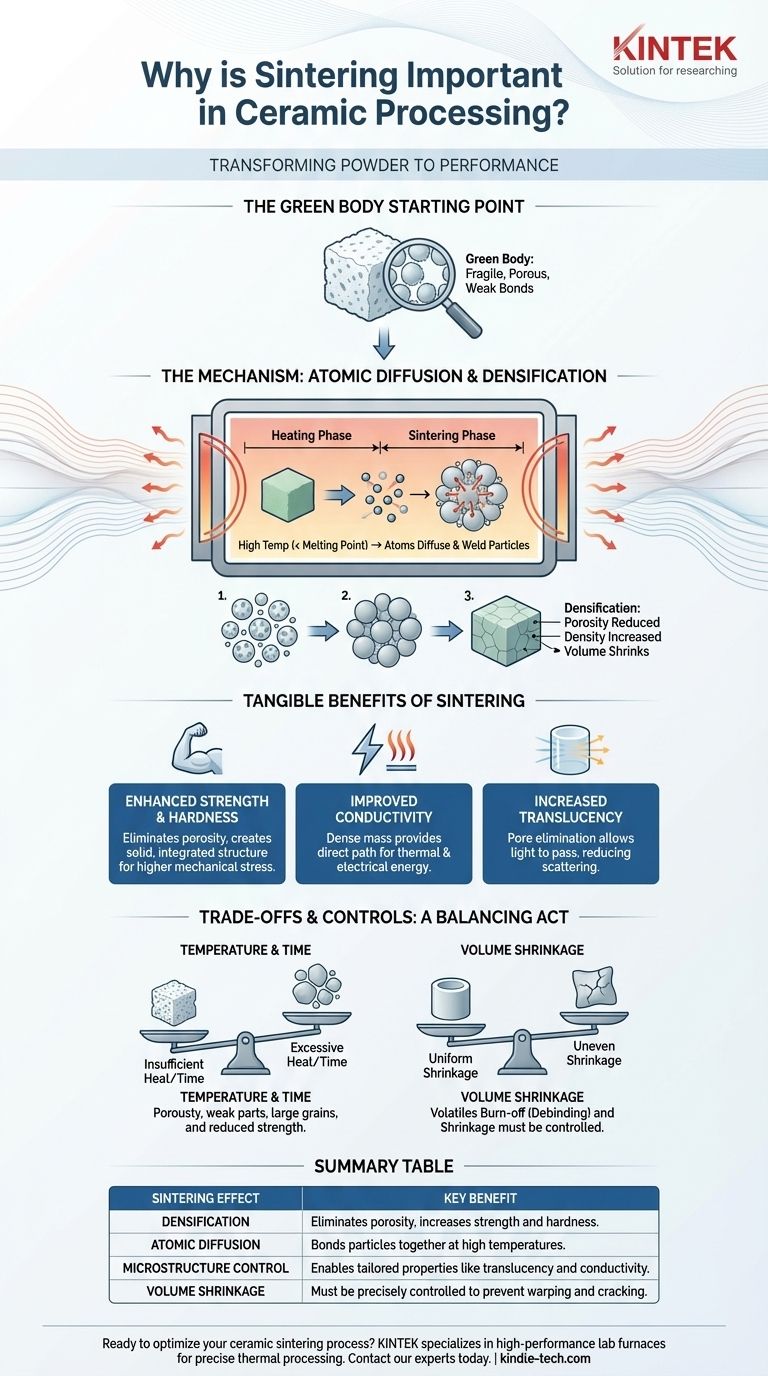

Dalla polvere al solido: la trasformazione della sinterizzazione

La sinterizzazione è il ponte tra una forma poco compatta e una parte finita e ingegnerizzata. È un processo di densificazione che avviene a livello atomico.

Il punto di partenza del "corpo verde"

Prima della sinterizzazione, la polvere ceramica viene compattata sotto pressione in una forma desiderata. Questo oggetto iniziale, chiamato corpo verde, è simile al gesso e fragile, tenuto insieme solo da deboli legami meccanici. È caratterizzato da un'elevata porosità, il che significa che contiene un volume significativo di spazio vuoto tra le particelle.

Il meccanismo della sinterizzazione: diffusione atomica

Il corpo verde viene posto in un forno e riscaldato a una temperatura elevata, tipicamente inferiore al punto di fusione del materiale. A questa temperatura elevata, gli atomi acquisiscono energia sufficiente per diffondere attraverso i confini delle particelle adiacenti. Questo trasferimento di materiale salda efficacemente le particelle tra loro.

Il risultato strutturale: densificazione

Man mano che gli atomi si muovono per riempire i vuoti, i pori all'interno del materiale si restringono e vengono gradualmente eliminati. Questo processo si traduce in tre cambiamenti fisici chiave:

- La porosità è drasticamente ridotta.

- La densità è significativamente aumentata.

- L'intera parte si restringe in volume.

Il risultato finale è un corpo duro, denso, policristallino con una microstruttura specifica, che ne determina le proprietà finali.

I vantaggi tangibili della sinterizzazione

Trasformando la struttura interna della ceramica, la sinterizzazione migliora direttamente le sue caratteristiche prestazionali in diversi modi cruciali.

Maggiore resistenza meccanica e durezza

Il vantaggio principale della sinterizzazione è un massiccio aumento della resistenza e della durezza. Eliminando i pori, che agiscono come punti microscopici di rottura, il processo crea una struttura solida e integrata che può sopportare sollecitazioni meccaniche molto più elevate.

Migliore conduttività termica ed elettrica

La porosità inibisce le prestazioni. I vuoti pieni d'aria in un corpo verde non sinterizzato sono scarsi conduttori di calore ed elettricità. Creando una massa densa e solida, la sinterizzazione fornisce un percorso più diretto per il viaggio dell'energia termica ed elettrica, migliorando la conduttività.

Maggiore traslucenza

Per alcune ceramiche tecniche, come quelle utilizzate negli impianti dentali o nelle armature trasparenti, la traslucenza è una proprietà chiave. I pori disperdono la luce, rendendo un materiale opaco. L'eliminazione di questi pori durante la sinterizzazione consente alla luce di passare con meno ostruzioni, aumentando drasticamente la traslucenza.

Comprendere i compromessi e i controlli

La sinterizzazione non è un semplice processo di cottura; è una fase ingegneristica altamente controllata con variabili critiche e potenziali insidie.

L'equilibrio tra temperatura e tempo

Le proprietà della parte finale sono dettate dalla temperatura e dalla durata della sinterizzazione. Un calore o un tempo insufficienti si tradurranno in una densificazione incompleta e in una parte porosa e debole. Al contrario, un calore o un tempo eccessivi possono causare una crescita eccessiva dei grani, il che può effettivamente ridurre la resistenza finale del materiale.

Il rischio di deformazione e fessurazione

Il ritiro volumetrico che si verifica durante la sinterizzazione è inevitabile e deve essere preso in considerazione nella progettazione iniziale del corpo verde. Se il riscaldamento, il raffreddamento o la densità iniziale della parte sono irregolari, questo ritiro può creare sollecitazioni interne, portando a deformazioni, distorsioni o fessurazioni nel componente finale.

Rimozione dei volatili

La fase di riscaldamento iniziale del ciclo di sinterizzazione serve anche a bruciare leganti, lubrificanti o altri componenti volatili utilizzati durante la fase di pressatura. Questa "slegatura" deve essere eseguita con attenzione per prevenire difetti nella parte finale.

Ottimizzazione della sinterizzazione per il tuo obiettivo

I parametri del processo di sinterizzazione devono essere attentamente regolati per ottenere un risultato specifico. È qui che il controllo del processo diventa fondamentale.

- Se il tuo obiettivo principale è la massima resistenza e durata: devi mirare alla massima densità possibile ottimizzando temperatura e tempo per ridurre al minimo la porosità residua.

- Se il tuo obiettivo principale è creare una ceramica traslucida: la chiave è eliminare quasi tutti i pori, poiché sono la causa principale della dispersione della luce e dell'opacità.

- Se il tuo obiettivo principale sono dimensioni finali precise: devi controllare attentamente le caratteristiche della polvere e il ciclo di sinterizzazione per ottenere un ritiro coerente e prevedibile.

In definitiva, padroneggiare il processo di sinterizzazione è la chiave per ingegnerizzare un componente ceramico con prestazioni prevedibili, affidabili e ottimizzate.

Tabella riassuntiva:

| Effetto della Sinterizzazione | Vantaggio Chiave |

|---|---|

| Densificazione | Elimina la porosità, aumenta la resistenza e la durezza. |

| Diffusione Atomica | Lega le particelle ad alte temperature. |

| Controllo della Microstruttura | Consente proprietà personalizzate come traslucenza e conduttività. |

| Ritiro Volumetrico | Deve essere controllato con precisione per prevenire deformazioni e fessurazioni. |

Pronto a ottimizzare il tuo processo di sinterizzazione ceramica? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per una lavorazione termica precisa. La nostra attrezzatura garantisce risultati costanti, dalla slegatura alla densificazione finale, aiutandoti a raggiungere le esatte proprietà meccaniche, termiche e ottiche di cui hai bisogno. Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi di lavorazione ceramica del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i metodi di riscaldamento in laboratorio? Scegli lo strumento giusto per risultati sicuri e precisi

- Qual è la differenza tra un forno a muffola e un altoforno? Precisione contro Produzione

- Quali sono le precauzioni di sicurezza per il trattamento termico? Una guida completa per proteggere il personale e le strutture

- Qual è la temperatura più alta che può raggiungere un forno? Esplorare i limiti da oltre 3.000°C alla vostra applicazione

- Perché è importante temprare l'acciaio? Per ottenere resistenza superiore e resistenza all'usura