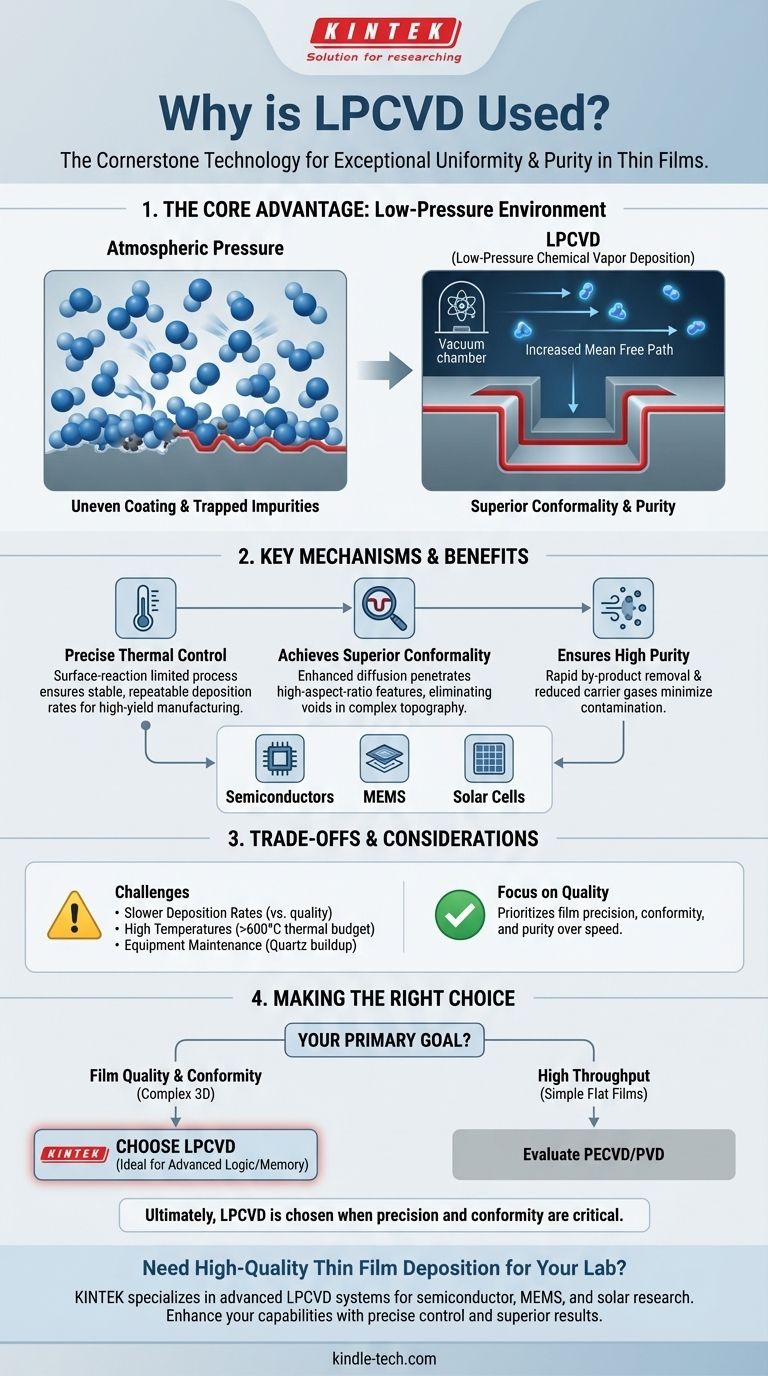

Nella sua essenza, la LPCVD viene utilizzata per depositare film sottili eccezionalmente uniformi e puri su superfici complesse e tridimensionali. Questa capacità la rende una tecnologia cardine nella produzione di dispositivi a semiconduttore ad alte prestazioni, sistemi micro-elettro-meccanici (MEMS) e celle solari moderne, dove la qualità e la consistenza di questi sottili strati sono fondamentali.

Il vantaggio fondamentale della LPCVD risiede nel suo ambiente a bassa pressione. Questa condizione consente ai gas reattivi di diffondersi e rivestire uniformemente tutte le superfici di una struttura microscopica prima che avvenga una reazione chimica, garantendo una conformità e una purezza del film superiori che i metodi a pressione atmosferica non possono facilmente ottenere.

Il Vantaggio Fondamentale: Controllo Tramite Bassa Pressione

La "bassa pressione" nella LPCVD non è solo una condizione; è il principio centrale che abilita le sue caratteristiche più preziose. Riducendo la pressione nella camera di reazione, modifichiamo fondamentalmente il comportamento dei gas precursori.

Come la Bassa Pressione Favorisce l'Uniformità

In un ambiente a bassa pressione, le molecole di gas sono più distanti e collidono meno frequentemente. Ciò aumenta il loro cammino libero medio, ovvero la distanza media percorsa da una molecola prima di colpirne un'altra.

Di conseguenza, i gas precursori si diffondono rapidamente in tutta la camera, raggiungendo ogni wafer e ogni punto su ciascun wafer con una concentrazione quasi identica. Poiché la velocità di deposizione è controllata principalmente dalla temperatura superficiale (che è molto uniforme), lo spessore del film risultante è eccezionalmente costante attraverso il wafer e da un wafer all'altro.

Ottenere una Conformità Superiore

La conformità è la capacità di un film di mantenere uno spessore uniforme mentre riveste una superficie irregolare, come trincee profonde o gradini in un microchip.

La LPCVD eccelle in questo perché la maggiore diffusione consente ai gas precursori di penetrare completamente queste caratteristiche ad alto rapporto d'aspetto. Le molecole di gas rivestono il fondo e le pareti laterali di una trincea con la stessa efficacia della superficie superiore, il che è fondamentale per prevenire vuoti e garantire l'isolamento elettrico nei circuiti integrati moderni.

Il Ruolo del Controllo Termico

La maggior parte dei processi LPCVD sono progettati per essere limitati dalla reazione superficiale, non dal trasporto di massa. Ciò significa che il collo di bottiglia è la velocità della reazione chimica sulla superficie del wafer, che dipende fortemente dalla temperatura.

Poiché la temperatura può essere controllata con estrema precisione, la velocità di deposizione diventa molto stabile e prevedibile. Ciò porta a un'eccellente ripetibilità da un ciclo all'altro, un requisito non negoziabile per la produzione ad alto rendimento.

Garantire un'Elevata Purezza

L'ambiente a bassa pressione consente ai sottoprodotti di reazione di essere pompati fuori dalla camera rapidamente, impedendo che vengano incorporati nuovamente nel film in crescita come impurità.

Inoltre, la LPCVD spesso elimina la necessità di gas di trasporto inerti (come azoto o argon) comuni nei sistemi a pressione atmosferica. Ciò riduce una potenziale fonte di contaminazione da particelle, portando a un film finale più puro.

Comprendere i Compromessi e i Limiti

Nessun processo è privo di compromessi. L'alta qualità dei film LPCVD comporta specifiche considerazioni operative.

Velocità di Deposizione Più Lente

Poiché il processo è spesso limitato dalla cinetica di reazione superficiale e utilizza concentrazioni inferiori di gas precursori, la LPCVD può essere più lenta rispetto ad altri metodi di deposizione. Questo è un compromesso diretto: sacrificare la velocità per una qualità del film e una conformità superiori.

La Sfida delle Alte Temperature

La LPCVD è un processo termico che opera spesso ad alte temperature (600°C o superiori). Questo budget termico può essere un limite per le strutture dei dispositivi che contengono materiali con bassi punti di fusione o che sono sensibili ai cambiamenti indotti dal calore.

Esigenze di Attrezzature e Manutenzione

Il processo ad alta temperatura può causare la deposizione dei gas precursori sui componenti interni in quarzo del reattore, non solo sui wafer. Nel tempo, questo accumulo può sfaldarsi, creando particelle, o causare stress che porta al cedimento dei componenti. La pulizia e la manutenzione regolari sono fondamentali.

Rischi di Contaminazione Operativa

Sebbene il processo stesso produca film di elevata purezza, come qualsiasi processo di produzione sensibile, è suscettibile alla contaminazione ambientale se non gestito correttamente. Protocolli di camera bianca adeguati sono essenziali per prevenire che contaminanti esterni, come batteri, compromettano le apparecchiature o i dispositivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della LPCVD è una decisione strategica basata sui requisiti tecnici specifici del film che devi creare.

- Se la tua attenzione principale è la qualità del film e la conformità: La LPCVD è la scelta ideale per rivestire topografie complesse con uniformità eccezionale, come richiesto per i dispositivi logici e di memoria avanzati.

- Se la tua attenzione principale è l'elevato throughput per film semplici e piatti: Potresti valutare metodi più veloci e meno conformi come la CVD potenziata al plasma (PECVD) o la deposizione fisica da vapore (PVD), accettando i potenziali compromessi sulla qualità.

- Se la tua attenzione principale è la produzione su larga scala economicamente vantaggiosa: La LPCVD offre un processo maturo, versatile e di alta qualità, adatto ad applicazioni come le celle solari, dove sia le prestazioni che la scalabilità sono essenziali.

In definitiva, la LPCVD viene scelta quando la precisione, la purezza e la conformità del film sottile risultante sono più critiche della pura velocità di deposizione.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Applicazione Chiave |

|---|---|---|

| Ambiente a Bassa Pressione | Diffusione di gas migliorata per un rivestimento uniforme | Strutture 3D complesse nei semiconduttori |

| Controllo Termico | Velocità di deposizione precise e ripetibili | Processi di produzione ad alto rendimento |

| Elevata Conformità | Spessore uniforme del film su trincee e gradini | Microchip avanzati e dispositivi MEMS |

| Elevata Purezza | Contaminazione minima da sottoprodotti | Celle solari ed elettronica ad alte prestazioni |

Hai bisogno di una deposizione di film sottili di alta qualità per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratori, inclusi sistemi LPCVD progettati per la ricerca su semiconduttori, MEMS e celle solari. Le nostre soluzioni garantiscono un controllo termico preciso, una conformità del film superiore e una contaminazione minima, aiutandoti a ottenere risultati affidabili e ripetibili. Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione