L'importanza fondamentale della tempra dell'acciaio è aumentare drasticamente la sua durezza e resistenza attraverso un processo di trattamento termico controllato. Questa trasformazione consente a un metallo relativamente comune di essere utilizzato in applicazioni altamente esigenti dove altrimenti fallirebbe.

La ragione principale per temprare l'acciaio non è semplicemente renderlo "duro", ma ingegnerizzare con precisione le sue proprietà meccaniche. È un processo critico per creare componenti che possono sopportare stress intensi, resistere all'usura e mantenere la loro integrità strutturale in condizioni estreme.

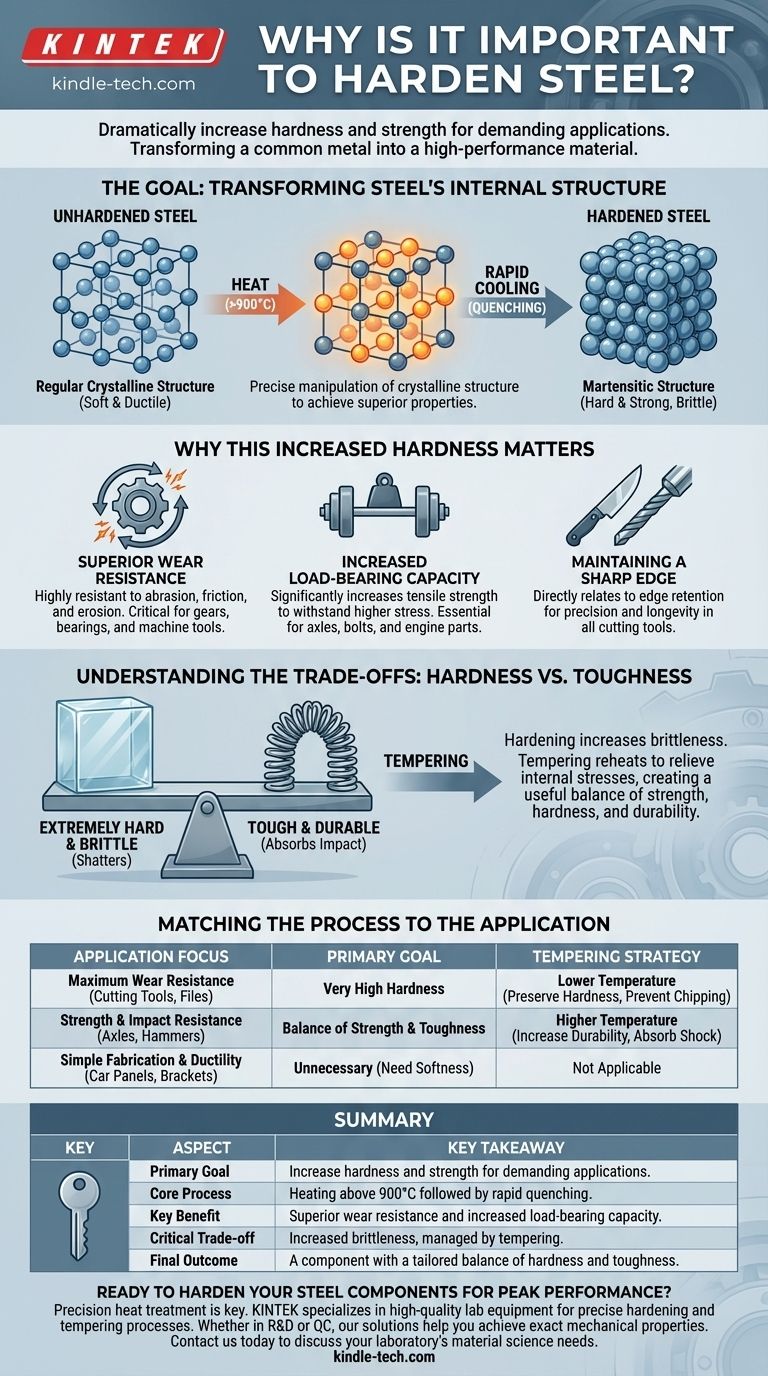

L'obiettivo: trasformare la struttura interna dell'acciaio

La tempra è una manipolazione deliberata della struttura cristallina dell'acciaio per ottenere caratteristiche prestazionali superiori.

Il meccanismo di base

Il processo prevede il riscaldamento dell'acciaio a una temperatura molto elevata, tipicamente superiore a 900°C. Questo altera la sua disposizione atomica interna.

Viene quindi rapidamente raffreddato, o temprato, in un mezzo come olio, acqua o gas. Questo rapido raffreddamento fissa una struttura cristallina molto dura, forte ma fragile.

Le proprietà risultanti

Questa trasformazione produce un materiale significativamente più duro e resistente rispetto al suo stato originale non trattato. Questa nuova struttura può resistere meglio alla deformazione e all'abrasione superficiale.

Perché questa maggiore durezza è importante

Le proprietà migliorate ottenute dalla tempra sono essenziali per innumerevoli applicazioni industriali e commerciali.

Resistenza all'usura superiore

Una superficie temprata è altamente resistente all'abrasione, all'attrito e all'erosione. Questo è fondamentale per i componenti che sono in costante contatto con altre parti, come ingranaggi, cuscinetti e utensili meccanici.

Maggiore capacità di carico

La tempra aumenta significativamente la resistenza alla trazione dell'acciaio, ovvero la sua capacità di sopportare forze di trazione senza rompersi. Ciò consente a componenti come assi, bulloni strutturali e parti del motore di gestire stress molto più elevati.

Mantenimento di un bordo affilato

Per qualsiasi utensile da taglio, da un semplice coltello a una punta da trapano industriale, la durezza è direttamente correlata alla ritenzione del filo. Un filo temprato rimarrà affilato molto più a lungo di uno non temprato, garantendo precisione e longevità.

Comprendere i compromessi: il problema della fragilità

La tempra è un processo potente, ma comporta un compromesso critico che deve essere gestito.

Durezza vs. Tenacità

Lo stesso processo che rende l'acciaio estremamente duro lo rende anche molto fragile. Un pezzo di acciaio completamente temprato può essere fragile come il vetro, frantumandosi sotto un forte impatto anziché piegarsi.

Il ruolo della tempra

Per risolvere questo problema, l'acciaio temprato subisce quasi sempre un secondo trattamento termico chiamato rinvenimento. Questo comporta il riscaldamento della parte a una temperatura inferiore per alleviare le tensioni interne.

Il rinvenimento riduce parte della durezza massima ma, cosa cruciale, aumenta drasticamente la tenacità dell'acciaio, ovvero la sua capacità di assorbire gli impatti senza fratturarsi. Questo crea un prodotto finale con un utile equilibrio di resistenza, durezza e durabilità.

Abbinare il processo all'applicazione

La decisione di temprare l'acciaio e come rinvenirlo dipende interamente dallo scopo finale del componente.

- Se il tuo obiettivo principale è la massima resistenza all'usura e la ritenzione del filo (es. utensili da taglio, lime): L'obiettivo è una durezza molto elevata, quindi il rinvenimento verrà eseguito a una temperatura più bassa per preservare quanta più durezza possibile, rimuovendo solo la fragilità sufficiente per prevenire la scheggiatura.

- Se il tuo obiettivo principale è la resistenza e la resistenza agli urti (es. assi, martelli, componenti strutturali): L'obiettivo è un equilibrio di resistenza e tenacità, che richiede una temperatura di rinvenimento più elevata per rendere la parte sufficientemente durevole da resistere a carichi d'urto.

- Se il tuo obiettivo principale è la semplice fabbricazione e duttilità (es. pannelli di carrozzeria, staffe di base): La tempra è inutile e dannosa, poiché il materiale deve essere sufficientemente morbido per essere facilmente formato e non è soggetto a stress elevati o usura.

In definitiva, la tempra consente agli ingegneri di trasformare un materiale standard in un componente ad alte prestazioni su misura per un lavoro specifico e impegnativo.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Obiettivo primario | Aumentare la durezza e la resistenza per applicazioni esigenti. |

| Processo principale | Riscaldamento sopra i 900°C seguito da rapido raffreddamento. |

| Beneficio chiave | Resistenza all'usura superiore e maggiore capacità di carico. |

| Compromesso critico | Maggiore fragilità, gestita dal rinvenimento. |

| Risultato finale | Un componente con un equilibrio su misura di durezza e tenacità. |

Pronto a temprare i tuoi componenti in acciaio per prestazioni ottimali?

Il trattamento termico di precisione è la chiave per sbloccare il pieno potenziale delle tue parti in acciaio. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per processi di tempra e rinvenimento precisi. Che tu sia in R&S o nel controllo qualità, le nostre soluzioni ti aiutano a raggiungere le proprietà meccaniche esatte che la tua applicazione richiede.

Contattaci oggi per discutere come KINTEK può supportare le esigenze di scienza dei materiali e trattamento termico del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A quale temperatura può resistere una brasatura? La risposta risiede nella scelta del materiale d'apporto

- Qual è la funzione critica dell'alto vuoto nella preparazione della ceramica Pr3+:CaF2? Raggiungere la trasparenza di grado ottico

- Qual è il modo più veloce per temprare il metallo? Ottenere una durezza perfetta senza crepe

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione sotto vuoto per il titanio? Guida esperta al giunto per diffusione

- Qual è la funzione del processo di trattamento termico? Adattare le proprietà del materiale alla vostra applicazione

- Qual è l'uso del forno a resistenza? Ottenere una lavorazione ad alta temperatura precisa e pulita

- A che temperatura si brasano il rame? Padroneggiare il calore per giunti perfetti

- Cos'è la tecnica della brasatura sotto vuoto? Ottenere giunzioni metalliche superiori e senza fondente