In sintesi, l'idrogeno viene utilizzato nella sinterizzazione perché agisce come un potente agente di pulizia chimica ad alte temperature. Rimuove attivamente gli ossidi superficiali dalle polveri metalliche, impedisce che si verifichi una nuova ossidazione e rimuove altre impurità. Questo processo di riduzione chimica è fondamentale per consentire alle particelle metalliche di fondersi correttamente, ottenendo pezzi finiti con resistenza, densità e una superficie pulita e brillante superiori.

L'intuizione cruciale è che un'atmosfera di idrogeno non è passiva. È un reagente chimico attivo che purifica il metallo durante il processo di sinterizzazione, migliorando direttamente le proprietà meccaniche e la qualità metallurgica del pezzo finale in un modo che i gas inerti non possono fare.

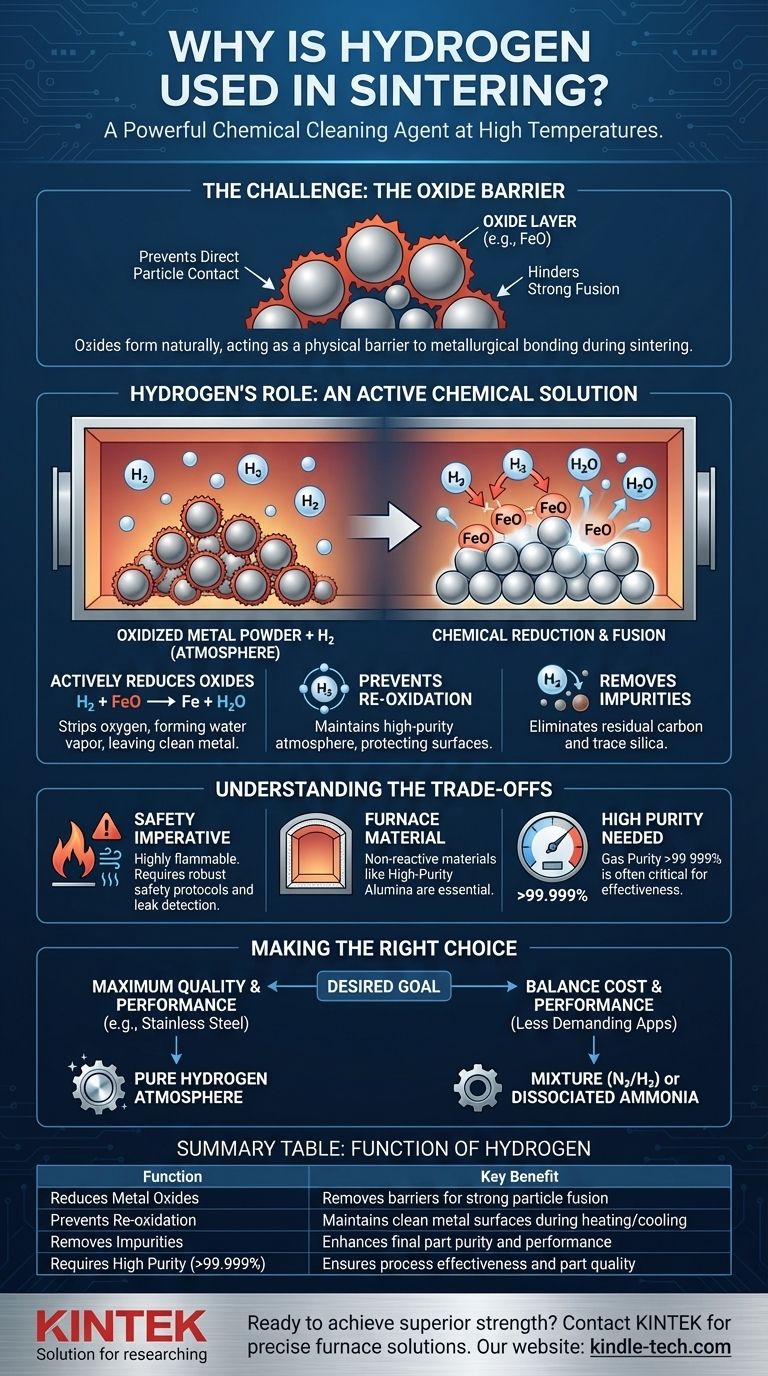

La Sfida: Perché l'Atmosfera è Critica nella Sinterizzazione

Per comprendere il ruolo dell'idrogeno, dobbiamo prima capire la sfida fondamentale della sinterizzazione.

L'Obiettivo della Sinterizzazione

La sinterizzazione è un processo termico utilizzato per unire polveri metalliche in una massa solida. Il materiale viene riscaldato ad alta temperatura, ma in modo cruciale, al di sotto del suo punto di fusione. Attraverso il calore e la pressione, le singole particelle si fondono insieme, aumentando la densità e la resistenza dell'oggetto.

Questa tecnica è vitale per lavorare con metalli che hanno punti di fusione estremamente elevati e per creare forme complesse in processi come la stampa 3D di metalli.

Il Problema: La Barriera Ossido

Quasi tutte le polveri metalliche sono ricoperte da un sottilissimo strato microscopico di ossido. Questo strato si forma naturalmente quando il metallo viene esposto all'ossigeno presente nell'aria.

Durante la sinterizzazione, questo strato di ossido agisce come una barriera fisica. Impedisce alle superfici metalliche pulite delle particelle di polvere di entrare in contatto diretto e di formare forti legami metallurgici. Riscaldare il pezzo all'aria aperta peggiorerebbe solo il problema, creando ancora più ossido e impedendo del tutto la fusione.

Il Ruolo dell'Idrogeno: Una Soluzione Chimica Attiva

È necessaria un'atmosfera controllata per superare la barriera ossido. Mentre i gas inerti come l'argon possono prevenire un'ulteriore ossidazione, l'idrogeno fa un passo in più invertendo attivamente il processo.

Riduzione Attiva degli Ossidi

L'idrogeno è un potente agente riducente. Alle alte temperature di un forno di sinterizzazione, il gas idrogeno (H₂) reagisce con gli ossidi metallici (come l'ossido di ferro, FeO).

Questa reazione chimica rimuove l'atomo di ossigeno dal metallo, formando vapore acqueo (H₂O) e lasciando una superficie metallica pura e pulita. Il vapore acqueo viene quindi espulso in sicurezza dal forno.

Prevenzione della Ri-ossidazione

Mantenendo un'atmosfera di idrogeno ad alta purezza, qualsiasi ossigeno vagante che entra nel forno o viene rilasciato dal materiale reagirà preferenzialmente con l'abbondante idrogeno. Ciò impedisce alle superfici metalliche pulite di ri-ossidarsi durante le fasi critiche di riscaldamento e raffreddamento.

Rimozione di Altre Impurità

I benefici dell'idrogeno vanno oltre i soli ossidi. Può anche aiutare a rimuovere altri contaminanti indesiderati dalla lega, come il carbonio residuo proveniente dagli agenti leganti o tracce di silice. Ciò migliora ulteriormente la purezza e le prestazioni del componente finale.

Comprendere i Compromessi

L'uso dell'idrogeno offre vantaggi significativi, ma introduce anche specifici requisiti ingegneristici e di sicurezza che devono essere gestiti.

L'Imperativo della Sicurezza

L'idrogeno è altamente infiammabile e può essere esplosivo se miscelato con l'aria. La gestione di un forno di sinterizzazione a idrogeno richiede protocolli di sicurezza robusti, sistemi specializzati di rilevamento delle perdite e una ventilazione attentamente progettata per mitigare i rischi.

Compatibilità dei Materiali del Forno

I materiali utilizzati per costruire il forno stesso diventano critici. I rivestimenti refrattari all'interno del forno devono essere non reattivi con l'idrogeno ad alte temperature. Spesso è richiesta allumina ad alta purezza, poiché i materiali comuni a base di silice possono essere degradati dall'atmosfera di idrogeno, compromettendo il forno e contaminando i pezzi.

La Necessità di Alta Purezza

L'efficacia del processo è direttamente collegata alla purezza del gas idrogeno. Qualsiasi contaminante nell'alimentazione del gas può introdurre impurità o ridurne l'efficacia come agente riducente. Questo è il motivo per cui l'idrogeno ad alta purezza (>99,999%) è spesso specificato per applicazioni esigenti come la sinterizzazione dell'acciaio inossidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare l'idrogeno dipende dal materiale lavorato e dalla qualità desiderata del pezzo finale.

- Se il tuo obiettivo principale è la massima qualità e prestazione: Per materiali come l'acciaio inossidabile o altre leghe sensibili dove resistenza, densità e finitura superficiale sono fondamentali, un'atmosfera di idrogeno puro è la scelta definitiva.

- Se il tuo obiettivo principale è bilanciare costi e prestazioni: Per applicazioni meno esigenti, una miscela di idrogeno e azoto (N₂/H₂) o ammoniaca dissociata può fornire un potenziale riducente sufficiente mitigando alcuni dei costi e degli oneri di sicurezza dell'idrogeno puro.

In definitiva, l'uso dell'idrogeno trasforma l'atmosfera di sinterizzazione da un semplice scudo a uno strumento attivo per ingegnerizzare un materiale superiore.

Tabella Riassuntiva:

| Funzione dell'Idrogeno | Vantaggio Chiave |

|---|---|

| Riduce gli Ossidi Metallici | Rimuove le barriere superficiali per una forte fusione delle particelle |

| Previene la Ri-ossidazione | Mantiene le superfici metalliche pulite durante il riscaldamento/raffreddamento |

| Rimuove le Impurità | Migliora la purezza e le prestazioni del pezzo finale |

| Richiede Alta Purezza (>99,999%) | Assicura l'efficacia del processo e la qualità del pezzo |

Pronto a ottenere resistenza e qualità metallurgica superiori nei tuoi pezzi sinterizzati? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo le soluzioni di forno precise e l'esperienza necessarie per sfruttare la potenza della sinterizzazione a idrogeno. I nostri sistemi ad alta purezza sono progettati per la sicurezza e le prestazioni, garantendo che i tuoi materiali soddisfino i più alti standard. Contattaci oggi per discutere le tue esigenze specifiche di laboratorio e scoprire come possiamo migliorare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Perché utilizzare un forno a controllo atmosferico di precisione per il ricottura di HEA? Sbloccare dati puri sulla stabilità dei materiali

- Qual è lo scopo principale dell'introduzione di un'atmosfera protettiva di Argon (Ar) ad alta purezza durante la borurazione? Guida esperta

- Perché è necessario un sistema di reazione con protezione gassosa per la co-precipitazione di Fe3O4? Garantire la sintesi di magnetite pura

- Come viene utilizzato un forno ad atmosfera ad alta temperatura per il trattamento delle leghe di zirconio? Migliorare le prestazioni superficiali

- Perché la protezione con argon ad alta purezza è essenziale per la riduzione del biossido di titanio? Garantire la massima purezza del metallo

- Perché l'idrogeno viene utilizzato nei forni di ricottura? Ottenere purezza superiore e controllo termico

- Quali sono le funzioni primarie di un reattore a atmosfera controllata? Padronanza della sintesi dell'acciaio e della stabilità della reazione

- Cos'è un forno a azoto? Guida essenziale alla lavorazione termica senza ossidazione