In sintesi, il gas inerte viene utilizzato nello sputtering perché è chimicamente non reattivo e possiede le proprietà fisiche ideali per agire come "munizione" per il processo. Fornisce una fonte stabile di ioni che possono essere accelerati per bombardare fisicamente un bersaglio, staccando atomi per il deposito senza causare reazioni chimiche indesiderate che contaminerebbero il film sottile risultante.

Lo sputtering è un processo fondamentalmente fisico, non chimico. Il ruolo principale di un gas inerte come l'argon è quello di fornire un proiettile pesante e non reattivo (uno ione) che trasferisce momento a un bersaglio, assicurando che il materiale depositato sia identico in composizione al materiale rimosso.

Il Ruolo Fondamentale del Gas nello Sputtering

Per capire perché il gas inerte è fondamentale, devi prima comprendere la meccanica centrale del processo di sputtering. Il gas non è un osservatore passivo; è il mezzo essenziale che abilita l'intera operazione.

Creazione del Plasma

Il processo inizia introducendo una piccola quantità di gas in una camera a vuoto. Viene quindi applicato un forte campo elettrico, che energizza gli atomi di gas strappando loro gli elettroni.

Questo crea il plasma, uno stato di materia altamente ionizzato composto da ioni di gas positivi ed elettroni liberi. Questo plasma è il motore del processo di sputtering.

La "Munizione" per il Bombardamento

Il materiale bersaglio (la fonte del film) viene dotato di una carica elettrica negativa. Ciò fa sì che gli ioni di gas carichi positivamente provenienti dal plasma accelerino aggressivamente verso il bersaglio.

Questi ioni colpiscono la superficie del bersaglio con una significativa energia cinetica.

Trasferimento di Momento, Non Reazione Chimica

L'obiettivo di questo bombardamento è il trasferimento di momento. Pensala come una partita a biliardo microscopica. Lo ione di gas in arrivo è la palla battente, e il suo obiettivo è colpire gli atomi sulla superficie del bersaglio con forza sufficiente a staccarli.

Questi atomi del bersaglio dislocati viaggiano attraverso la camera e si depositano su un substrato, formando un film sottile e uniforme.

Perché il Gas Inerte è la Scelta Ideale

Mentre qualsiasi gas può essere ionizzato per formare un plasma, l'uso di un gas non inerte corromperebbe fondamentalmente il processo. Le proprietà uniche dei gas inerti come l'Argon (Ar), il Kripton (Kr) e lo Xeno (Xe) li rendono eccezionalmente adatti a questo compito.

L'Inerzia Chimica è Non Negoziabile

Questo è il fattore più critico. I gas inerti non formano facilmente legami chimici con altri elementi.

Se si utilizzasse un gas reattivo come l'ossigeno o l'azoto, gli ioni non solo staccherebbero gli atomi del bersaglio, ma reagirebbero anche con essi. Ciò formerebbe composti indesiderati (come ossidi o nitruri) sulla superficie del bersaglio e nel film finale.

L'uso di un gas inerte assicura che il processo di sputtering rimanga puramente fisico, garantendo che il film depositato sia chimicamente identico al materiale del bersaglio.

L'Importanza della Massa Atomica

L'efficienza del trasferimento di momento—e quindi il tasso di sputtering—è direttamente correlata alla massa dello ione bombardante.

Uno ione più pesante che colpisce un atomo bersaglio trasferisce più energia di uno più leggero, aumentando la probabilità di dislocare un atomo bersaglio. Questo è il motivo per cui i gas inerti più pesanti portano a tassi di deposizione più elevati.

L'Argon (massa atomica ~40 amu) è la scelta più comune, ma per un'efficienza ancora maggiore, si possono usare gas più pesanti come il Kripton (~84 amu) o lo Xeno (~131 amu).

Stabilità nella Scarica a Bagliore

I gas inerti sono monoatomici e non si decompongono sotto l'intensa energia del plasma. Ciò fornisce una fonte stabile, prevedibile e costante di ioni per bombardare il bersaglio, portando a un processo di deposizione controllato e ripetibile.

Comprendere i Compromessi

Sebbene il principio sia semplice, la scelta di uno specifico gas inerte comporta il bilanciamento delle prestazioni rispetto al costo.

Argon: Il Cavallo di Battaglia del Settore

L'Argon è il gas di sputtering più utilizzato. Offre un eccellente equilibrio tra una massa atomica ragionevolmente elevata per uno sputtering efficiente e un costo relativamente basso grazie alla sua abbondanza (costituisce circa l'1% dell'atmosfera terrestre).

Gas Più Pesanti: Per Prestazioni Superiori

Il Kripton e lo Xeno sono significativamente più pesanti dell'argon e produrranno una resa di sputtering più elevata (più atomi del bersaglio vengono staccati per ione). Ciò porta a tassi di deposizione più rapidi.

Tuttavia, questi gas sono molto più rari e quindi significativamente più costosi. Sono tipicamente riservati a processi specializzati in cui la massima produttività è fondamentale e il costo è una preoccupazione secondaria.

Una Nota sullo Sputtering Reattivo

È importante distinguere lo sputtering fisico dallo sputtering reattivo. Nello sputtering reattivo, un gas reattivo (come ossigeno o azoto) viene intenzionalmente aggiunto al flusso di gas inerte.

L'obiettivo qui è diverso: formare un film composto sul substrato. Ad esempio, sputando un bersaglio di titanio (Ti) in un plasma di argon/ossigeno, è possibile depositare un film di biossido di titanio (TiO₂). L'argon inerte esegue ancora la maggior parte dello sputtering fisico, mentre l'ossigeno reagisce con gli atomi di titanio sputati per formare il composto desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas è dettata interamente dal risultato desiderato del tuo processo di deposizione.

- Se la tua priorità principale è depositare un film puro e non contaminato: L'uso di un gas inerte di alta purezza è obbligatorio per prevenire qualsiasi reazione chimica con il bersaglio o il substrato.

- Se la tua priorità principale è massimizzare il tasso di deposizione e l'efficienza: La scelta di un gas inerte più pesante come il Kripton o lo Xeno aumenterà la tua resa di sputtering, ma a un costo operativo significativamente più elevato.

- Se la tua priorità principale è un processo economico e per uso generale: L'Argon è lo standard del settore, fornendo un equilibrio affidabile tra prestazioni e convenienza per la stragrande maggioranza delle applicazioni.

- Se la tua priorità principale è creare un film composto (ad esempio, un ossido o un nitruro): Utilizzerai lo sputtering reattivo, che comporta una miscela attentamente controllata di un gas inerte e un gas reattivo.

In definitiva, il gas inerte è lo strumento critico che consente il trasferimento controllato e fisico del materiale dal bersaglio sorgente al tuo substrato.

Tabella Riassuntiva:

| Tipo di Gas | Proprietà Chiave | Ruolo Principale nello Sputtering | Esempio Comune |

|---|---|---|---|

| Gas Inerte | Chimicamente non reattivo | Fornisce ioni per il trasferimento di momento senza contaminazione | Argon (Ar) |

| Gas Inerte Più Pesante | Massa atomica elevata | Aumenta la resa di sputtering e il tasso di deposizione | Kripton (Kr), Xeno (Xe) |

| Gas Reattivo | Chimicamente reattivo | Utilizzato nello sputtering reattivo per formare film composti | Ossigeno (O₂), Azoto (N₂) |

Pronto a ottenere film sottili puri e di alta qualità con prestazioni di sputtering ottimali?

KINTEK è specializzata nella fornitura di gas inerti di elevata purezza e apparecchiature di sputtering avanzate su misura per le esigenze specifiche del tuo laboratorio. Sia che tu abbia bisogno di argon economico per processi generali o di kripton/xeno ad alte prestazioni per tassi di deposizione massimi, i nostri esperti ti aiuteranno a selezionare la soluzione ideale per risultati privi di contaminazione.

Contatta KINTEK oggi stesso per discutere le tue esigenze di sputtering e migliorare il tuo processo di deposizione di film sottili!

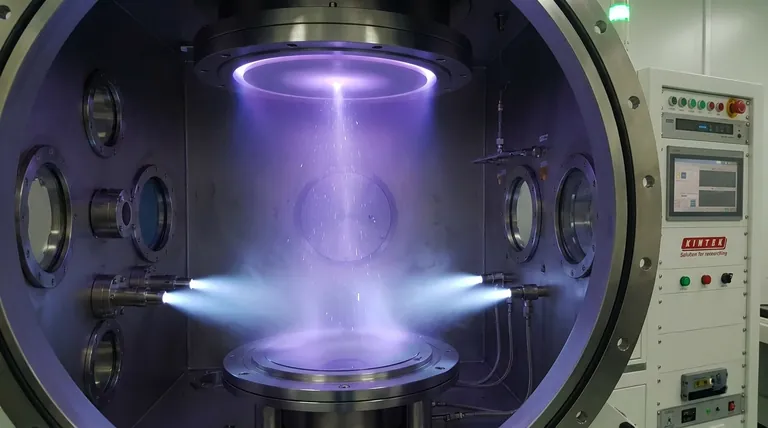

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni