In breve, l'idrogeno viene utilizzato nei forni di sinterizzazione per creare una potente atmosfera riducente. Questa atmosfera è fondamentale perché previene attivamente l'ossidazione delle polveri metalliche ad alte temperature e rimuove chimicamente gli ossidi superficiali esistenti e altre impurità, ottenendo pezzi con purezza, resistenza meccanica e finitura brillante superiori.

L'atmosfera di un forno di sinterizzazione non è solo uno scudo passivo; è un agente chimico attivo. L'uso dell'idrogeno trasforma l'ambiente del forno da una potenziale fonte di contaminazione (ossigeno) in un sistema di purificazione attivo, essenziale per i materiali ad alte prestazioni.

Il ruolo di un'atmosfera riducente nella sinterizzazione

La sinterizzazione comporta il legame di polveri di materiale mediante calore, appena al di sotto del loro punto di fusione. A queste alte temperature, la maggior parte dei metalli è estremamente reattiva con l'ossigeno. L'uso dell'idrogeno affronta direttamente questa sfida fondamentale.

Cos'è un'atmosfera riducente?

Un'atmosfera riducente è un ambiente intenzionalmente privo di ossigeno e ricco di un agente riducente, in questo caso, idrogeno (H₂).

Questo tipo di atmosfera agisce attivamente per rimuovere l'ossigeno reagendo con esso per formare vapore acqueo (H₂O), che viene poi espulso dal forno.

Prevenzione dell'ossidazione durante il processo

Il compito principale dell'atmosfera di idrogeno è prevenire l'ossidazione. Senza di essa, l'ossigeno nell'aria formerebbe rapidamente strati di ossido sulle superfici delle particelle di polvere metallica.

Questi strati di ossido agiscono come una barriera, impedendo alle particelle di legarsi correttamente. Ciò porta a pezzi con bassa densità, ridotta resistenza e proprietà meccaniche compromesse.

Pulizia attiva del materiale

Oltre a prevenire nuovi ossidi, l'elevata reattività dell'idrogeno a temperature di sinterizzazione gli consente di rimuovere gli ossidi preesistenti e altre impurità dalle superfici della polvere.

Ad esempio, può ridurre efficacemente le impurità di silice, allontanando gli atomi di ossigeno dal materiale e garantendo un legame più pulito e chimicamente puro tra le particelle.

Il risultato: qualità superiore dei pezzi

Questa purificazione chimica attiva si traduce direttamente in un prodotto finale di qualità superiore.

I pezzi sinterizzati in idrogeno presentano tipicamente una finitura superficiale brillante e pulita, un rapporto di aggregazione più elevato (migliore legame) e qualità meccaniche significativamente migliorate come resistenza e duttilità.

Quali materiali richiedono la sinterizzazione in idrogeno?

La necessità di un'atmosfera di idrogeno è dettata dalla sensibilità del materiale all'ossigeno e dalle proprietà finali desiderate.

Metalli ad alte prestazioni e refrattari

Materiali come il tungsteno e il molibdeno hanno punti di fusione molto elevati e sono altamente suscettibili all'ossidazione a temperature di sinterizzazione. La sinterizzazione in idrogeno è una pratica standard per la produzione di pezzi densi e puri da questi metalli.

Acciai inossidabili e leghe speciali

Molti acciai inossidabili, carburo di tungsteno e altre leghe ad alte prestazioni vengono sinterizzati in idrogeno per ottenere la massima densità e resistenza possibili, mantenendo una superficie pulita e brillante senza post-lavorazione.

Cermet avanzati

Certe composizioni ceramico-metalliche (cermet) si basano sulla sinterizzazione in idrogeno per creare pezzi specializzati. L'atmosfera riducente garantisce un forte legame tra i materiali dissimili, il che è fondamentale per ottenere proprietà fisiche uniche.

Comprendere i compromessi e i rischi

Sebbene sia altamente efficace, l'uso dell'idrogeno è una decisione operativa significativa con chiari compromessi. Non è una soluzione universalmente superiore per tutte le applicazioni di sinterizzazione.

Il rischio critico di esplosione

L'idrogeno è altamente infiammabile e può formare una miscela esplosiva con l'aria. Questo è il rischio più significativo e richiede robusti protocolli di sicurezza, progetti di forni specializzati con cicli di spurgo e monitoraggio continuo dell'atmosfera per prevenire guasti catastrofici.

Degradazione dei componenti e progettazione del forno

Anche all'interno dell'atmosfera riducente, alcuni componenti del forno come gli elementi riscaldanti elettrici possono diventare fragili nel tempo.

Inoltre, il forno stesso deve essere costruito con materiali refrattari specifici, come l'allumina di elevata purezza, che non reagiscano con l'idrogeno a temperature estreme. Ciò aumenta il costo e la complessità dell'attrezzatura.

Approvvigionamento e logistica

A differenza dell'azoto o dell'argon, l'ottenimento e lo stoccaggio del volume richiesto di idrogeno di elevata purezza possono essere una sfida logistica, aumentando la complessità operativa e il costo del processo.

Fare la scelta giusta per il tuo processo

La scelta dell'atmosfera del forno giusta dipende interamente dal tuo materiale, dai requisiti di sicurezza e dagli obiettivi di produzione. Per molte applicazioni, un forno a vuoto offre un percorso alternativo per ottenere pezzi puliti.

- Se il tuo obiettivo principale è la massima purezza per materiali sensibili all'ossigeno: La sinterizzazione in idrogeno è la scelta ideale per le sue capacità di pulizia chimica attiva e di riduzione degli ossidi.

- Se il tuo obiettivo principale è la sicurezza, la versatilità e una minore complessità: Un forno a vuoto, che rimuove l'aria meccanicamente, è un'ottima alternativa che produce pezzi puliti e brillanti senza i rischi associati a un gas infiammabile.

- Se il tuo obiettivo principale è la sinterizzazione di tungsteno, molibdeno o carburi specifici: Un'atmosfera di idrogeno è spesso il requisito standard del settore per raggiungere la densità e la purezza necessarie del pezzo.

In definitiva, la selezione dell'atmosfera giusta è una decisione ingegneristica critica che influisce direttamente sulla qualità del pezzo, sulla sicurezza operativa e sul costo complessivo.

Tabella riassuntiva:

| Funzione chiave | Beneficio |

|---|---|

| Previene l'ossidazione | Garantisce un forte legame delle particelle per alta densità e resistenza |

| Rimuove le impurità | Rimuove chimicamente gli ossidi per una purezza superiore e una finitura brillante |

| Ideale per metalli refrattari | Essenziale per la sinterizzazione di tungsteno, molibdeno e carburi |

| Considerazione critica per la sicurezza | Richiede un design del forno specializzato e protocolli di sicurezza |

Ottieni la massima purezza e resistenza nei tuoi pezzi sinterizzati con KINTEK.

La nostra esperienza in attrezzature e materiali di consumo da laboratorio significa che comprendiamo il ruolo critico dell'atmosfera del forno nel tuo processo. Sia che tu stia sinterizzando metalli ad alte prestazioni, acciai inossidabili o leghe avanzate, l'attrezzatura giusta è la chiave del successo e della sicurezza.

Lascia che i nostri specialisti ti aiutino a selezionare la soluzione di sinterizzazione perfetta per le esigenze specifiche del tuo laboratorio. Contatta KINTEK oggi per discutere come possiamo migliorare il tuo processo e i tuoi risultati di sinterizzazione.

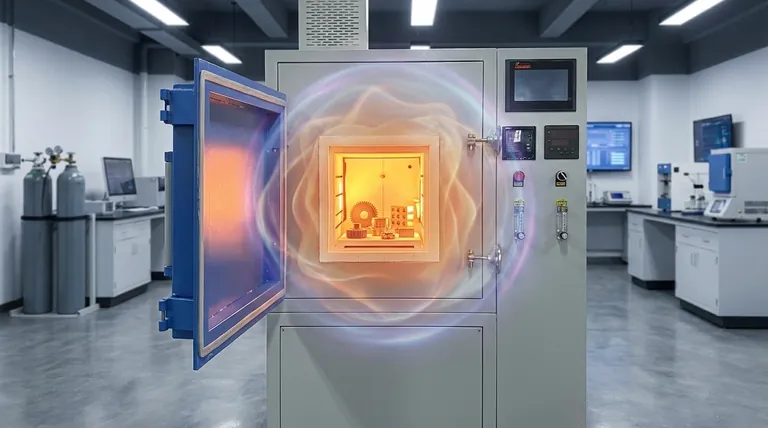

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è un forno a idrogeno? Sblocca la lavorazione senza ossido per materiali superiori

- Cos'è un esempio di atmosfera riducente? Scopri come trasforma i materiali nell'industria

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura