In parole semplici, un pezzo fuso metallico necessita di un trattamento termico per correggere le imperfezioni strutturali e le tensioni interne create durante il processo di fusione. Attraverso un riscaldamento e un raffreddamento controllati, il trattamento termico affina la struttura a grana interna del metallo per migliorare proprietà critiche come resistenza, tenacità e stabilità dimensionale, rendendo il pezzo adatto all'applicazione prevista.

Il processo di fusione crea la forma di un oggetto, ma lascia dietro di sé una struttura interna incoerente e sollecitata. Il trattamento termico è la fase di raffinazione essenziale che trasforma questa forma grezza in un componente ingegneristico affidabile e ad alte prestazioni.

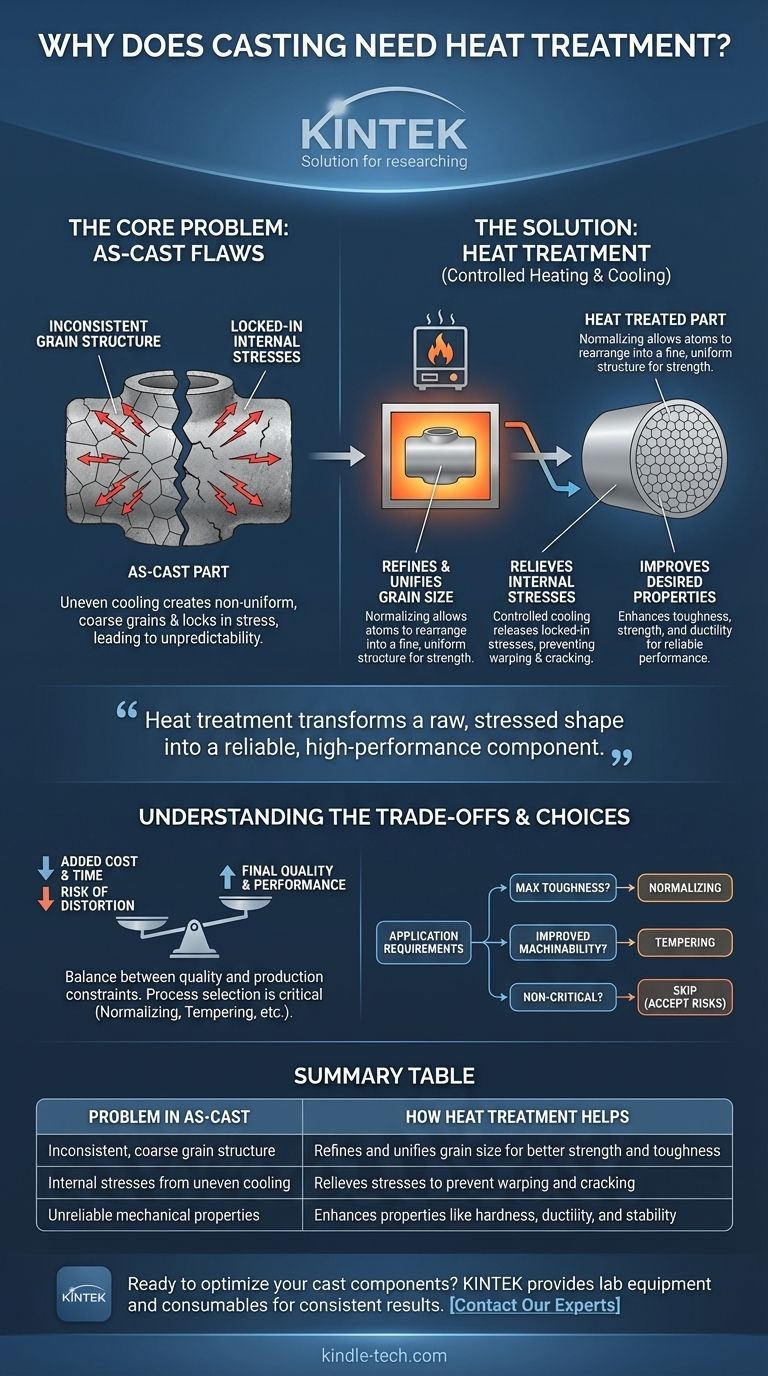

Il problema principale: perché i pezzi allo stato fuso sono difettosi

Un pezzo metallico appena uscito dallo stampo, noto come pezzo "allo stato fuso" (as-cast), è raramente pronto per l'uso. Il raffreddamento incontrollato insito nel processo di fusione introduce significativi difetti interni che ne compromettono le prestazioni.

Struttura a grana incoerente

Quando il metallo fuso si solidifica e si raffredda in uno stampo, diverse sezioni si raffreddano a velocità diverse. Le sezioni più spesse si raffreddano lentamente, mentre quelle più sottili si raffreddano rapidamente.

Questo raffreddamento non uniforme crea una struttura a grana non uniforme e spesso grossolana in tutto il pezzo. I grani grossolani di solito comportano una minore resistenza e tenacità.

Tensioni interne bloccate

Lo stesso processo di raffreddamento non uniforme che influisce sulla struttura a grana blocca anche significative tensioni interne nel materiale.

Queste tensioni possono causare la deformazione o la rottura del pezzo nel tempo, a volte anche prima che venga messo in servizio. Rendono inoltre il componente fragile e imprevedibile sotto carico.

Proprietà meccaniche inaffidabili

A causa della struttura a grana incoerente e delle tensioni interne, un pezzo allo stato fuso presenta proprietà meccaniche imprevedibili e inaffidabili.

Un'area della fusione potrebbe essere più dura e fragile, mentre un'altra potrebbe essere più morbida. Questa mancanza di uniformità è inaccettabile per la maggior parte delle applicazioni ingegneristiche, dai componenti automobilistici ai pezzi aeronautici.

Come il trattamento termico corregge i difetti di fusione

Il trattamento termico è un processo altamente controllato progettato per invertire gli effetti negativi del raffreddamento incontrollato. Riorganizza fondamentalmente la struttura interna del metallo a livello microscopico.

Raffina e uniforma la dimensione del grano

Processi come la normalizzazione prevedono il riscaldamento dell'acciaio a una temperatura specifica al di sopra del suo punto critico e il mantenimento a tale temperatura.

Ciò consente agli atomi di riorganizzarsi in una struttura a grana molto più fine e uniforme. Come notano i riferimenti, questo processo ottiene una "struttura perlitica" coerente che affina significativamente la dimensione del grano.

Allenta le tensioni interne

Riscaldando l'intero componente in modo uniforme e quindi consentendogli di raffreddarsi in modo controllato (ad esempio all'aria aperta per la normalizzazione), le tensioni bloccate vengono rilasciate.

Questo rilascio di tensione rende il pezzo dimensionalmente stabile e riduce drasticamente il rischio di rotture o distorsioni più avanti nella sua vita utile.

Migliora le proprietà desiderate

L'obiettivo finale del trattamento termico è migliorare le proprietà fisiche della fusione.

Una struttura a grana raffinata porta direttamente a un aumento della tenacità e della resistenza. Altri trattamenti, come la tempra (tempering), possono essere utilizzati dopo un processo di indurimento iniziale per aumentare la duttilità e ridurre la fragilità, ottenendo un equilibrio preciso delle proprietà.

Comprendere i compromessi

Sebbene essenziale per le prestazioni, il trattamento termico non è privo di considerazioni. Rappresenta un equilibrio tra la qualità finale e i vincoli di produzione.

Costi e tempi aggiuntivi

Il trattamento termico richiede forni specializzati, un consumo energetico significativo e tempo di lavorazione aggiuntivo. Ciò aumenta il costo complessivo e i tempi di consegna per la produzione del pezzo finale.

Rischio di distorsione

Riscaldare un pezzo a temperature elevate può causare deformazioni o distorsioni, specialmente con geometrie complesse o componenti a parete sottile. Ciò richiede un attento posizionamento nel forno, supporto e controllo del processo per mitigare il rischio.

La selezione del processo è fondamentale

Non esiste un trattamento termico universale. Utilizzare il processo sbagliato può essere peggio che non utilizzarne alcuno. La scelta tra normalizzazione, ricottura, tempra (quenching) o rinvenimento (tempering) dipende interamente dalla specifica lega metallica e dalle proprietà finali desiderate del componente.

Fare la scelta giusta per il tuo obiettivo

La decisione di applicare il trattamento termico e quale tipo utilizzare è guidata dai requisiti dell'applicazione finale del pezzo.

- Se la tua priorità principale è la massima tenacità e il rilascio delle tensioni per un pezzo finale: La normalizzazione è un passaggio critico per creare un componente in acciaio resistente, stabile e affidabile.

- Se la tua priorità principale è migliorare la lavorabilità dopo un processo di indurimento: Il rinvenimento (tempering) è un trattamento secondario necessario per ridurre la fragilità e ripristinare parte della duttilità.

- Se la tua priorità principale è la riduzione dei costi per applicazioni non critiche: Potresti scegliere di saltare il trattamento termico, ma devi accettare i rischi intrinseci di stress interno, potenziale fragilità e proprietà meccaniche incoerenti.

In definitiva, il trattamento termico è il processo cruciale che eleva un pezzo fuso metallico da una semplice forma a un componente ingegnerizzato prevedibile e affidabile.

Tabella riassuntiva:

| Problema nei pezzi allo stato fuso | Come aiuta il trattamento termico |

|---|---|

| Struttura a grana grossolana e incoerente | Affina e uniforma la dimensione del grano per una migliore resistenza e tenacità |

| Tensioni interne dovute a raffreddamento non uniforme | Allenta le tensioni per prevenire deformazioni e rotture |

| Proprietà meccaniche inaffidabili | Migliora proprietà come durezza, duttilità e stabilità |

Pronto a ottimizzare i tuoi componenti fusi con un trattamento termico preciso? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi metallurgici, aiutandoti a ottenere risultati coerenti e ad alte prestazioni. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come uno shaker termostatico migliora la resa di zuccheri? Massimizzare l'efficienza di conversione della biomassa

- Come possono materiali diversi avere capacità termiche diverse? Svelare i segreti microscopici dell'accumulo di energia

- Perché la temperatura aumenta durante la compressione? Svelare la fisica del calore e della pressione

- Quali sono i vantaggi dell'XRF portatile? Ottieni un'analisi elementare istantanea e in loco

- La sinterizzazione è la stessa della saldatura? Spiegate le principali differenze nel legame e nella fusione dei materiali

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Cos'è il metodo di sputtering a magnetron pulsato? Ottenere la deposizione priva di archi di film isolanti

- Qual è la differenza tra XRF e spettroscopia? Una guida alla scelta dello strumento analitico giusto